Optimization of Variable Temperature-Tempering Drying Process and Study on Proteins Structure of Indica Japonica Hybrid Rice

-

摘要: 为提升稻谷干燥品质,本实验以籼粳杂交稻为对象,通过爆腰率、整精米率、能耗、干燥时间进行评价,结合单因素、响应面分析优化干燥工艺;同时采用差示扫描量热仪、傅里叶红外光谱、荧光光谱等技术手段,探究了变温-缓苏干燥对籼粳杂交稻蛋白结构及热特性的影响。结果显示:变温-缓苏干燥(变温区间30~60 ℃)在升温温度5 ℃、风速1 m/s、缓苏比0.6条件下可使稻谷始终保持在玻璃态,干燥后的爆腰率和整精米率比恒温组(60 ℃)分别降低79.89%和提高39.54%。在此条件下稻谷蛋白质发生极性减弱、分子间聚集现象,提高了蛋白质热稳定性,α-螺旋含量由16.21%提升至17.64%;扫描电镜结果表明,变温-缓苏干燥未对蛋白质表面结构造成明显影响。实验探究并验证了杂交稻谷变温-缓苏干燥机制,为杂交稻谷高品质干燥研究提供了理论和实践参考。Abstract: In order to improve the drying quality of rice, Indica and japonica hybrid rice were taken as the object and evaluated by waist burst rate, head rice rate, energy consumption and drying time in this experiment. Single factor and response surface analysis were combined to optimize the drying process. The effects of variable temperature-tempering drying on proteins structure and thermal properties of indica and japonica hybrid rice were investigated by differential scanning calorimetry. Fourier infrared spectroscopy and fluorescence spectroscopy. The results showed variable temperature-tempering drying (temperature range 30~60 ℃) that under the conditions of temperature rise 5 ℃, wind speed 1 m/s and tempering ratio 0.6, the rice could be kept in the glassy state, and the waistband burst rate and head rice rate after drying were 79.89% lower and 39.54% higher than those in the constant temperature group (60 ℃), respectively. Under these conditions, the polarity of rice proteins decreased and intermolecular aggregation occured, which improved the thermal stability of rice proteins, and the α-helix content increased from 16.21% to 17.64%. Scanning electron microscope results showed that the surface structure of protein was not significantly affected by variable temperature-tempering drying. The experiment explored and verified the drying mechanism of hybrid rice with variable temperature-tempering drying, which would provide a theoretical and practical reference for the research of high quality drying of hybrid rice.

-

Keywords:

- rice /

- variable temperature drying /

- tempering /

- glass transition /

- protein structure /

- thermal characteristics

-

稻谷是我国第一大粮食作物,有着几千年的耕种历史,随着农业科技的发展,杂交水稻逐渐受到重视。籼粳杂交稻作为杂交水稻的一种,其在产量和品质上要优于籼籼杂交和粳粳杂交[1]。近年来,甬优系列的籼粳杂交稻备受关注,甬优1540作为双季杂交稻在产量和品质上均表现优异,2022年被列入国家主导粮油品种。

目前,籼粳杂交稻干燥及其加工等研究鲜有报道。干燥是稻谷仓储及加工前的必经环节,直接影响着稻谷的品质优劣。自然晾晒和热风干燥是稻谷的主要干燥方式,其中热风干燥因操作简单、干燥速度快等优点应用广泛,但传统热风干燥对爆腰率、整精米率有较大影响,使其经济价值降低[2−4]。变温干燥在提升农产品干燥品质方面有较好表现[5],王洁等[6]将变温干燥应用在稻谷上可使粳稻爆腰率控制在12.5%。郑先哲等[7]在变温基础上进一步引入玻璃化转变机制,依据玻璃化转变温度发现升温5 ℃和10 ℃均可提高粳稻的干燥效率和品质。稻谷的主要成分为淀粉,具有玻璃化转变的特点,当外界环境大于玻璃化转变温度时为橡胶态,低于玻璃化转变温度时为玻璃态,由于热风先降低稻谷外部水分,当水分变化时玻璃化温度随着改变,从而造成稻谷内外部存在着两种物理性质截然不同的状态,产生应力差导致爆腰[8]。此外,缓苏也是降低爆腰率的有效方法[9−10],缓苏即停止热风,将稻谷放置在一个较高温度的环境中自由平衡内部水分分布,降低稻谷内部水分梯度,使内部水分向外部扩散、应力差减小,进而降低爆腰率[11−12]。魏志鹏等[13]将缓苏加入到干燥终止阶段后使稻谷爆腰率显著降低。WANG等[14]则发现,加入缓苏步骤后稻谷的的直链淀粉含量增大到17.4%,各项指标均有提升。目前有关变温、缓苏联合干燥籼粳杂交稻的文章较少,也缺乏依据玻璃化转变可提升籼粳杂交稻干燥品质的研究。

稻谷干燥后的加工及理化特性与蛋白质结构有关[15−16],蛋白质二级结构是多肽链通过氢键连接盘旋而形成的,高温可能会对其造成破坏。石嘉怿等[17]和刘思杉等[18]发现当蛋白质中二级结构发生变化时蛋白质乳化性、持水性、溶解性等指标均发生显著变化。变温-缓苏干燥不同于常规的恒温干燥,其对蛋白质结构方面的影响也可能存在差异,因此有必要对变温-缓苏过程中蛋白质结构变化进行研究。

本文以甬优1540为代表,在降低籼粳杂交稻爆腰率的同时关注能耗、干燥时间和整精米率,将缓苏阶段加入到每次变温当中,得到一个切合实际的变温-缓苏干燥工艺,并进一步探究变温与玻璃化转变机制间关系,深入研究变温-缓苏干燥对其蛋白特性的影响,旨在为籼粳杂交稻的保质干燥提供理论参考。

1. 材料与方法

1.1 材料与仪器

甬优1540籼粳杂交稻 初始水分含量为21.50%±0.50%,宁波市海曙绿光粮机专业合作社;溴化钾 光谱级,山东天信化工有限公司;磷酸缓存液 分析纯,北京索莱宝科技有限公司;总蛋白定量试剂盒(BCA法) 南京建成生物工程研究所。

DHG-9070A电热恒温鼓风干燥箱 上海一恒科技有限公司;YP30002电子天平 上海佑科仪器仪表有限公司;DL333502电表计度器 得力集团有限公司;BLH-3290K砻谷机、BLH-3120L精米机 浙江伯利恒仪器设备有限公司;DSC3500差示扫描量热仪 德国耐驰公司;Nicolet iS50傅里叶红外光谱仪 美国赛默飞公司;F-4700荧光分光光度计 日本日立公司;S-3400N扫描电镜 日本日立公司;Readmax 1900酶标仪 上海闪谱生物科技有限公司。

1.2 实验方法

1.2.1 干燥试验设计

变温-缓苏干燥:采用薄层热风干燥,取200 g稻谷置于25 cm×10 cm托盘中,粮层厚度约2 cm,在恒温热风干燥箱中进行变温-缓苏干燥。变温区间30~60 ℃,每阶段固定热风时间20 min,缓苏后再升温进行热风干燥,直至水分含量降至安全水分14%±0.50%。

恒温干燥:取200 g稻谷置于25 cm×10 cm托盘中,粮层厚度约2 cm,设定温度(40、50、60 ℃)进行恒温热风干燥,直至水分降至14%±0.50%。

1.2.2 单因素实验设计

1.2.2.1 升温温度对稻谷干燥的影响

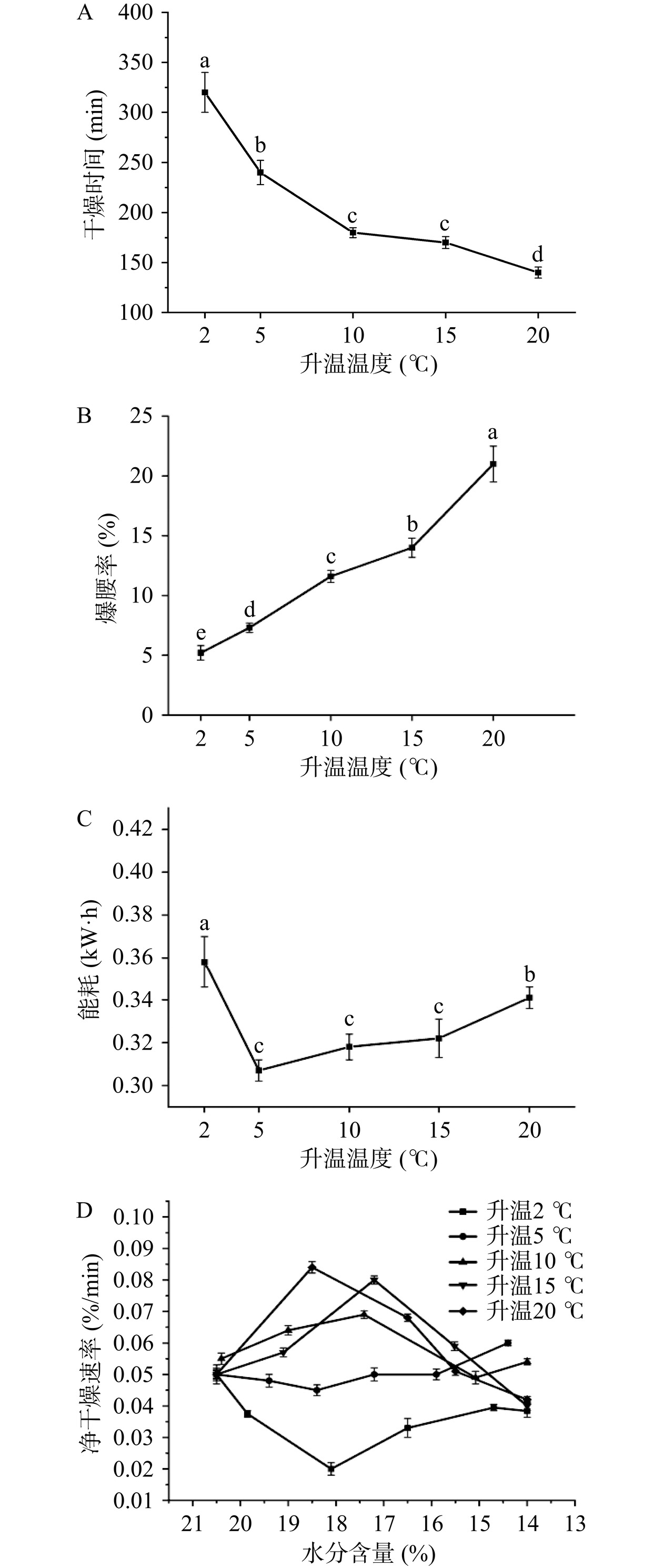

固定风速0.8 m/s,缓苏比(缓苏时间:热风时间)1(20 min:20 min),测定升温温度为2、5、10、15、20 ℃时爆腰率、干燥时间、能耗、净干燥速率。

1.2.2.2 风速对稻谷干燥的影响

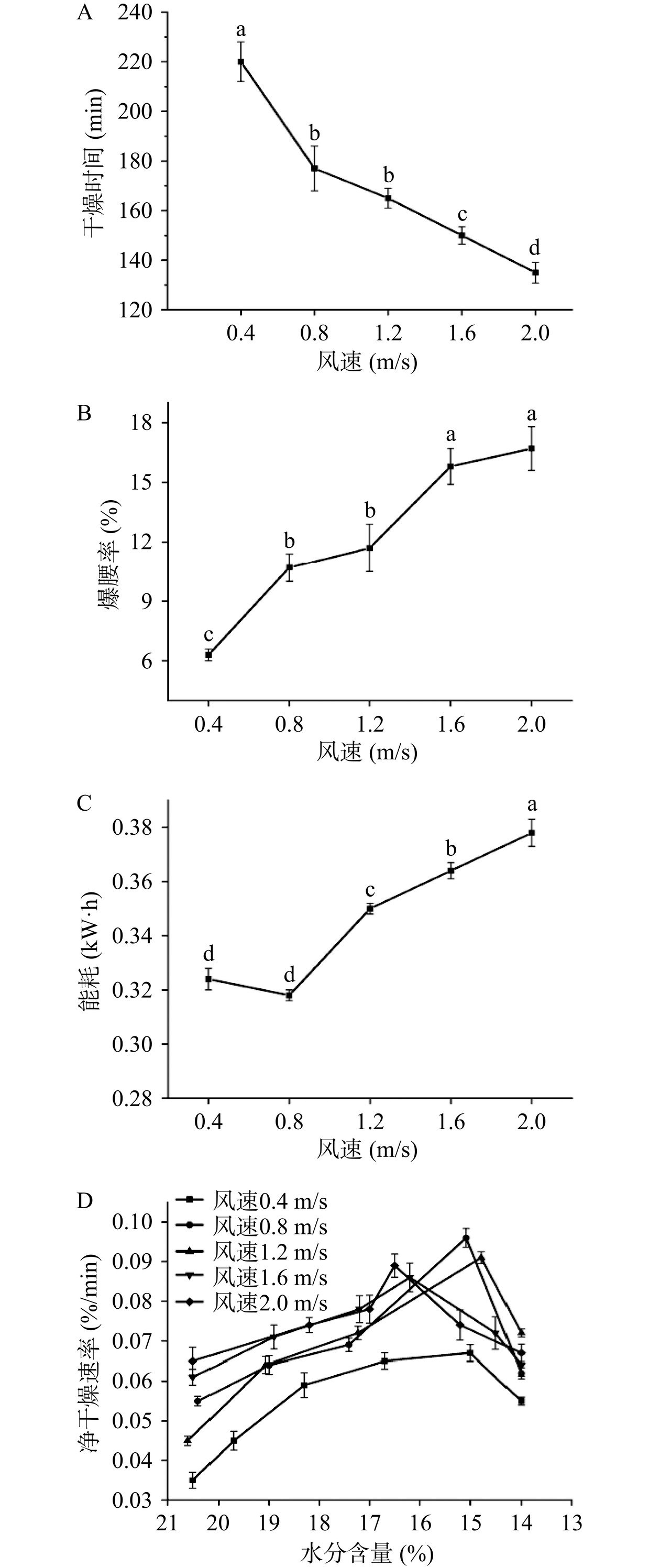

固定升温温度10 ℃,缓苏比1(20 min:20 min),观察不同风速0.4、0.8、1.2、1.6、2.0 m/s对爆腰率、干燥时间、能耗、净干燥速率。

1.2.2.3 缓苏比对稻谷干燥的影响

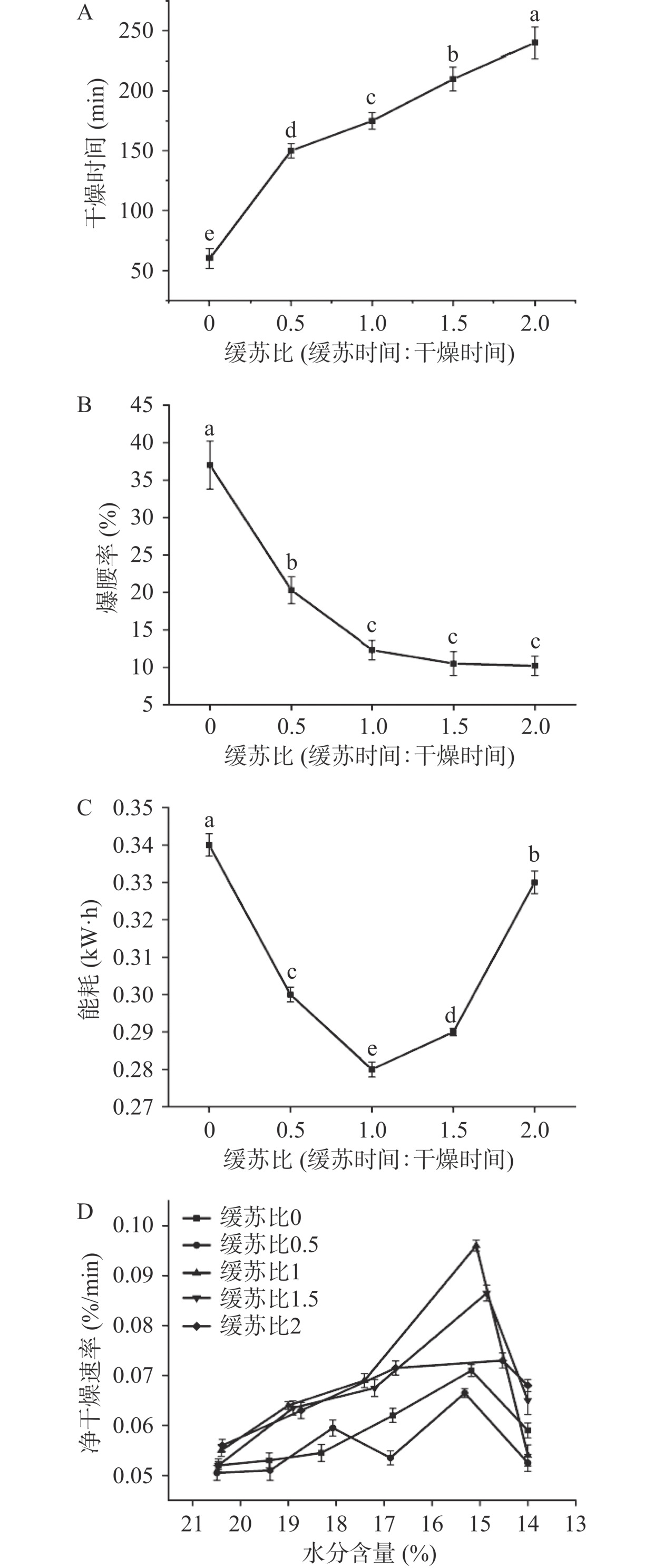

固定升温温度10 ℃,风速0.8 m/s,测定缓苏比为0(0 min:20 min)、0.5(10 min:20 min)、1(20 min:20 min)、1.5(30 min:20 min)、2(40 min:20 min)时爆腰率、干燥时间、能耗、净干燥速率。

1.2.3 响应面试验设计

根据单因素试验结果确定响应面中心点,并进行响应面试验。以A升温温度、B风速、C缓苏比(缓苏时间:干燥时间)为自变量,爆腰率、整精米率、干燥时间、能耗为响应指标。升温温度及风速越小、缓苏比越大,爆腰率、整精米率越高,但干燥时间、能耗显著增大,因此本试验综合考虑各项指标,确定一种兼顾各项指标的稻谷干燥工艺。响应面因素水平如表1所示。

表 1 响应面试验因素水平Table 1. Response surface test factor levels因素 水平 −1 0 1 A升温温度(℃) 5 10 15 B风速(m/s) 0.4 0.8 1.2 C缓苏比 0.5 1 1.5 1.2.4 稻谷玻璃化转变温度测定

分别选取不同水分含量的稻谷粉末,参考文献[19]采用差示扫描量热仪测定稻谷玻璃化转变温度。

1.2.5 品质指标测定

1.2.5.1 水分含量

采用GB 5009.3-2016《食品安全国家标准 食品中水分的测定》进行测定。

1.2.5.2 爆腰率

参考GB/T 5496-1985《粮食、油料检验 黄米粒及裂纹粒检验法》,将干燥后的稻谷放置24 h后取300粒分三组手工剥壳,后使用放大镜观察,凡内部有裂纹的糙米即为爆腰。

1.2.5.3 干燥时间

当稻谷水分含量到达14%±0.5%时即为符合要求样本,记录所耗时间。

1.2.5.4 能耗

参考刘江等[20]略有改动,将电量表接入烘箱插头处,根据插头处所经过的电量计算出稻谷干燥过程中所消耗的电量,以kW·h表示。

1.2.5.5 整精米率

参考GB/T 21719-2008《稻谷整精米率检验法》从干燥后的稻谷中准确称20 g(m0)放入脱壳机中进行脱壳,再将所得糙米放入碾米机内进行碾磨,待精米达到国家标准后除去糠粉后的质量为m。计算方法如下:

H(%)=mm0×100 式中:H表示整精米率,%;m0表示稻谷试样质量,g;m表示整精米质量,g。

1.2.5.6 净干燥速率

每段热风干燥阶段取样一次。测定其水分含量,前后两次的水分含量的差值与时间的比值为稻谷的净干燥速率[21]。计算方式如下:

V(%/min)=m1−m2Δt 式中:V表示净干燥速率,%/min;m1表示前次热风干燥阶段稻谷水分含量,%;m2表示本次热风干燥阶段稻谷水分含量,%;Δt表示水分含量变化时间,min。

1.2.6 蛋白热特性分析

采用差示扫描量热仪对蛋白质热特性进行测定,取10 mg稻谷蛋白质置于坩埚中。样品在25~150 ℃以10 ℃/min速率进行升温,吹扫气为氮气,流速为20 mL/min。记录了起始温度(T0)、峰值温度(Tp)、终止温度(Tc)和热焓值(ΔH)[22]。

1.2.7 蛋白质二级结构测定

参考毕文雅等[23]略有改动取适量研磨呈细粉状的溴化钾与样品按100:1的比例在钨光灯下仔细研磨均匀,取适量混合后的样品用压片器压成透明薄片,在傅里叶红外光谱下扫描(4000~400 cm−1)32次。

1.2.8 内源荧光光谱测定

将稻谷蛋白溶解于0.01 mol/L、pH7.0的磷酸盐缓冲液中,最终浓度为0.05 mg/mL。然后将样品以8000 r/min的速度离心30 min,取上清液测定荧光强度。参考Zang等[24]方法略有改动,荧光光谱的激发波长设置为290 nm,扫描发射光谱的范围设置为300~400 nm。

1.2.9 扫描电镜观察

参考Ge等方法[25],将冻干后的稻谷蛋白固定到样品台上,采用离子溅射仪在15 mA的电流下喷金120 s,将样品台装入电子显微镜观察室,放大1000、3000、5000倍,选取清晰视野进行观察、拍照。

1.2.10 总蛋白含量测定

采用总蛋白含量试剂盒(BCA法)进行测定,利用碱性条件下,蛋白将Cu2+还原为Cu+,Cu+与BCA反应生成紫色络合物,在562 nm处有最大吸收峰,通过测吸光度即可计算待测样品中总蛋白含量。

1.3 数据处理

响应面实验采用Design-Expert.V8.6.1进行分析;利用IBM SPSS Statistics 25软件对数据进行单因素ANOVA检验,D-邓肯显著性分析;使用Origin 2021进行绘图;每组实验均为三次平行,P<0.05为显著,P<0.01为极显著。

2. 结果与分析

2.1 单因素结果分析

2.1.1 升温温度对稻谷干燥特性及品质的影响

升温温度对稻谷的干燥品质有较大影响,从图1A可以看到升温温度越高干燥所需时间越短,其中10与15 ℃干燥时间为180和170 min,无显著差异,升温2和5 ℃干燥时间较长分别为320和240 min;升温20 ℃仅为140 min,但爆腰率高达21%(图1B)。结果显示爆腰率随着升温温度的增大不断升高,能耗表现为先降低后升高(图1C),在5℃出现拐点,但5、10、15 ℃的能耗无显著性差异。由图1D可知10、15、20 ℃的干燥速率明显高于5、2 ℃,但中后期存在下降趋势,可能是因为温度较高导致稻谷内水分梯度增大,使得净干燥速率减小[26]。综合考虑三项指标,使爆腰率和能耗处于较低条件下尽可能节省干燥时间。因此将升温温度设置为5~15 ℃较为合适。

2.1.2 风速对稻谷干燥特性及品质影响

风速也是影响干燥水平的主要因素,通过热风吹扫使稻谷表面水分加速散失。图2A可知风速越高稻谷水分下降越快,其中风速0.8和1.2 m/s的干燥时间最低,无显著性差异,分别为177和165 min。二者爆腰率如图1B所示为10.71%和11.73%,无显著性差异,但风速1.2 m/s的能耗显著(P<0.05)高于风速0.8和0.4 m/s。因此结合爆腰率,能耗、干燥时间结果将风速设置为0.4~1.2 m/s较为合适。

净干燥速率如图2D所示,风速0.4 m/s的净干燥速率要显著(P<0.05)低于其他风速;在干燥前中期基本符合风速越大净干燥速率越大的规律,但后期所有风速均存在一个下降拐点。主要原因是较大的风速在前期使稻谷表面水分散失更快,造成稻谷内水分梯度较大,在缓苏期间水分梯度未能达到平衡,导致净干燥速率显著下降。

2.1.3 缓苏比对稻谷干燥特性及品质影响

缓苏是指停止热风使稻谷维持在一定温度,使其自主平衡内部水分的过程。从图3A可以看到随着缓苏比的增加干燥时间显著(P<0.05)增大,主要是因为缓苏期间没有风速使得在此阶段干燥速率较低。不同缓苏比干燥所需时间依次为:60、150、175、210、240 min。无缓苏下的干燥时间最短,但其爆腰率高达37.36%。而经过缓苏的稻谷爆腰率则显著(P<0.05)降低,当缓苏比达到1.0以后爆腰率无显著性变化,说明在缓苏比为1.0时即可满足爆腰率需求。能耗上为先降低后升高趋势在缓苏比为1.0时达到最低点,各缓苏比下的差异显著(P<0.05)。综合考虑将缓苏比设置为0.5~1.5进行后续实验。

在干燥的绝大多数时间里1.0、1.5、2.0缓苏比的净干燥速率要高于0、0.5,合适的缓苏可提高稻谷在热风干燥期间的干燥速率。在水分含量为17.00%~14.50%左右时缓苏比为1时的净干燥速率要明显高于1.5和2.0,可见较长的缓苏时间并不一定具有更好的热风干燥效率。

2.2 响应面试验结果分析

2.2.1 响应面方差分析

根据单因素试验结果建立响应面优化模型,利用Design-Expert.V8.6.1软件进行响应面分析,分析升温温度(A)、风速(B)、缓苏比(C)三个因素对干燥时间、爆腰率、能耗、整精米率的影响,响应面设计方案及结果如表2所示。

表 2 响应面分析设计及结果Table 2. Response surface analysis design and results实验号 A:升温

温度(℃)B:风速

(m/s)C:缓

苏比干燥时间

(min)爆腰率

(%)能耗

(kW·h)整精米率

(%)1 0 −1 1 251 9.12 0.40 49.74 2 0 0 −1 144 23.32 0.36 35.15 3 0 1 1 200 20.32 0.36 38.17 4 0 0 0 182 14.54 0.32 34.75 5 −1 −1 0 289 4.38 0.46 60.00 6 −1 0 1 267 6.54 0.34 56.14 7 0 0 0 170 12.39 0.32 39.21 8 1 1 0 145 31.13 0.32 24.37 9 −1 1 0 200 11.24 0.32 43.75 10 0 −1 −1 172 14.36 0.36 41.00 11 0 0 0 178 12.50 0.33 38.57 12 1 0 −1 130 32.00 0.28 33.34 13 0 0 0 185 13.57 0.32 36.18 14 −1 0 −1 200 11.27 0.40 53.25 15 1 −1 0 185 19.16 0.34 39.34 16 1 0 1 165 17.37 0.30 40.29 17 0 0 0 180 14.20 0.29 37.33 结合表3对回归方程进行分析,因素中一次项系数的绝对值表示该因素对干燥时间的影响程度,绝对值越大影响越大。对比A升温温度、B风速、C缓苏比的一次项系数可得知对于干燥时间的影响程度大小为:升温温度>缓苏比>风速;爆腰率的影响程度从大到小依次为:升温温度>风速>缓苏比,对能耗的影响大小为:升温温度>风速>缓苏比,对于整精米率的影响大小依次为:升温温度>风速>缓苏比。表4为各响应值的方差分析,由表4可知该试验的各个模型的P值均<0.01,为极显著且各失拟项均不显著说明该模型具有较高的准确率。

表 3 各响应值回归方程Table 3. Regression equations for each response value响应值 回归方程 R2 R2adj 干燥时间 Y=179−41.87A−26.25B+30.63C+12.5AB−8.75AC−5BC+13.62A²+12.37B²−1.37C² 0.979 0.954 爆腰率 Y=13.40+8.31A+4.88B−3.44C+1.25AB−2.63AC+0.5BC+1.49A²+1.36B²+1.74C² 0.976 0.946 能耗 Y=0.32−0.036A−0.03B−0.00523C+0.031AB+0.016AC−0.018BC+0.00525A²+0.037B²+0.00775C² 0.918 0.8126 整精米率 Y=37.60−9.58A−6.06B+2.68C+0.40AB+1.06AC−1.43BC+4.37A²−0.22B²+3.59C² 0.976 0.945 表 4 响应值方差分析Table 4. Analysis of variance of response values响应值 方差项 自由度 平方方差 F P 显著性

干燥时间模型 9 3286.71 37.49 <0.0001 极显著 失拟项 3 164.58 5.49 0.0668 不显著 误差项 4 300 总和 16

爆腰率模型 9 100.62 31.92 <0.0001 极显著 失拟项 3 6.06 6.25 0.0544 不显著 误差项 4 0.97 总和 16 模型 9 3.39E-003 8.71 0.0047 极显著 能耗 失拟项 3 5.75E-004 2.30 0.2189 不显著 误差项 4 2.50E-004 总和 16 模型 9 137.95 31.32 <0.0001 极显著 整精米率 失拟项 3 8.47 6.25 0.0544 不显著 误差项 4 1.36 总和 16 注:P<0.01为极显著,P<0.05为显著。 2.3 验证实验

采用Design-Expert.V8.6.1软件进行优化后得到变温-缓苏干燥工艺的最佳工艺参数为:升温温度5 ℃,风速0.97 m/s,缓苏比0.62;此时爆腰率9.82%,干燥时间191 min,整精米率50%,能耗0.36 kW·h。考虑到实际应用将参数调整为:升温温度5 ℃,风速1 m/s,缓苏比0.60。验证后所得结果为:爆腰率9.40%,干燥时间188 min,精米率50.82%,能耗0.36 kW·h,与预测结果接近。

表5显示变温-缓苏干燥对比恒温60和50 ℃在品质方面有明显提升,爆腰率显著(P<0.05)降低了79.89%和66.78%。整精米率显著(P<0.05)提高了39.54%和22.16%。与恒温40 ℃相比在品质方面略有下降,但干燥时间和能耗显著(P<0.05)下降了32.86%和21.28%。

表 5 不同干燥方式品质指标变化Table 5. Changes in quality indicators under different drying methods处理方式 干燥时间(min) 爆腰率(%) 整精米率(%) 能耗(kW·h) 变温-缓苏 188.00±3.00b 9.40±0.33d 50.82±1.90b 0.37±0.01b 恒温(60 ℃) 100.00±2.50d 46.75±2.31a 36.42±2.40d 0.31±0.01c 恒温(50 ℃) 155.00±3.60c 28.30±1.86b 41.60±2.00c 0.38±0.01b 恒温(40 ℃) 280.00±5.30a 8.80±0.44c 56.70±2.47a 0.47±0.02a 注:同列肩标不同字母表示有显著性差异(P<0.05)。 2.4 变温-缓苏干燥与玻璃化转变机制探究

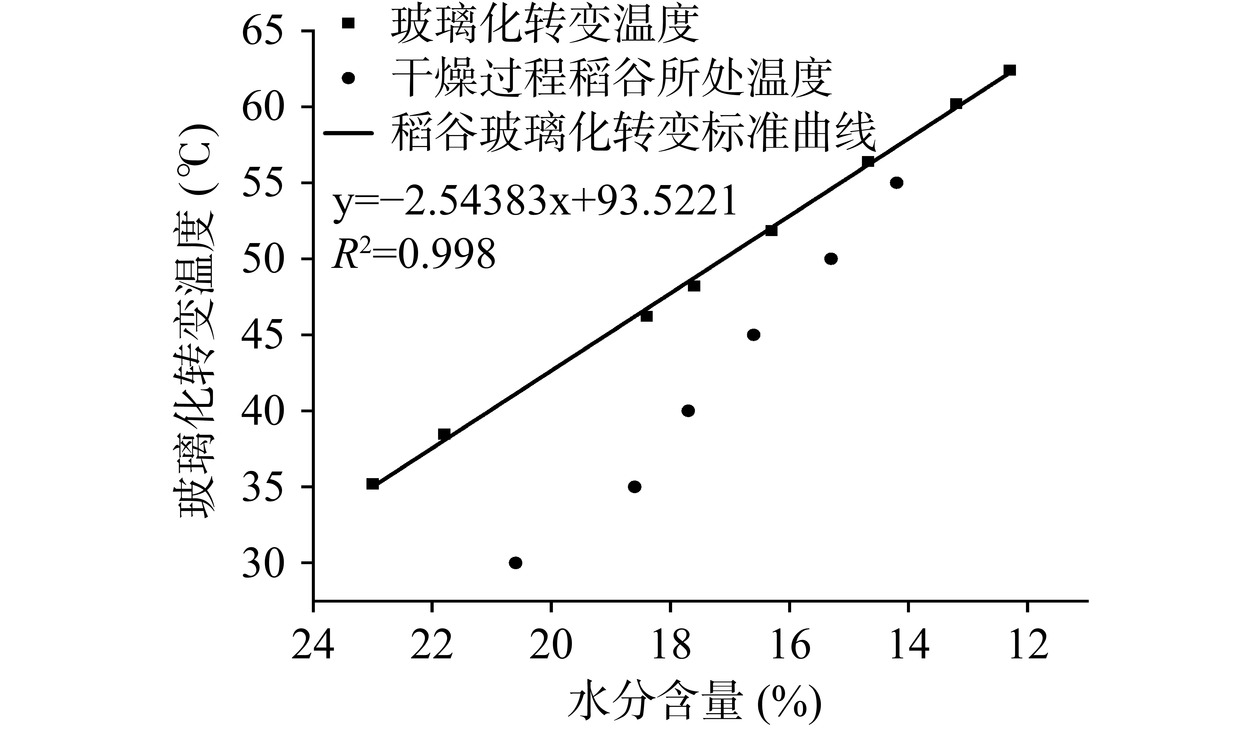

稻谷玻璃化转变温度如图4所示,以图中直线分界点将稻谷存在状体分为橡胶态和玻璃态[27],可见玻璃化转变曲线是随着水分含量的降低而升高的。在某一水分含量状态下高于这个温度的稻谷处于橡胶态,呈现高弹性,高水分扩散性。低于这个温度为玻璃态,呈现质地紧密,低水分扩散性;当稻谷在两种状态相互转变时会产生较大应力使稻谷爆腰率增加[8]。当水分含量为20.50%时,玻璃化转变温度41.34 ℃,即初始状态为玻璃态。将最佳工艺条件下稻谷所处的实时温度带入到稻谷玻璃化温度曲线内,图中可以看到在该工艺下稻谷始终为玻璃态。从30 ℃开始升温,直至当水分含量降至14.00%±0.5%时停止干燥,干燥终止时稻谷所处温度55 ℃,玻璃化转变温度为57.91 ℃,未发生玻璃化转变。此时爆腰率仅为9.40%。进一步阐明了根据玻璃化转变机制将稻谷维持在某一状态下可显著降低稻谷的爆腰率。

2.5 蛋白质结构及热特性分析

2.5.1 不同干燥方式对蛋白质含量影响

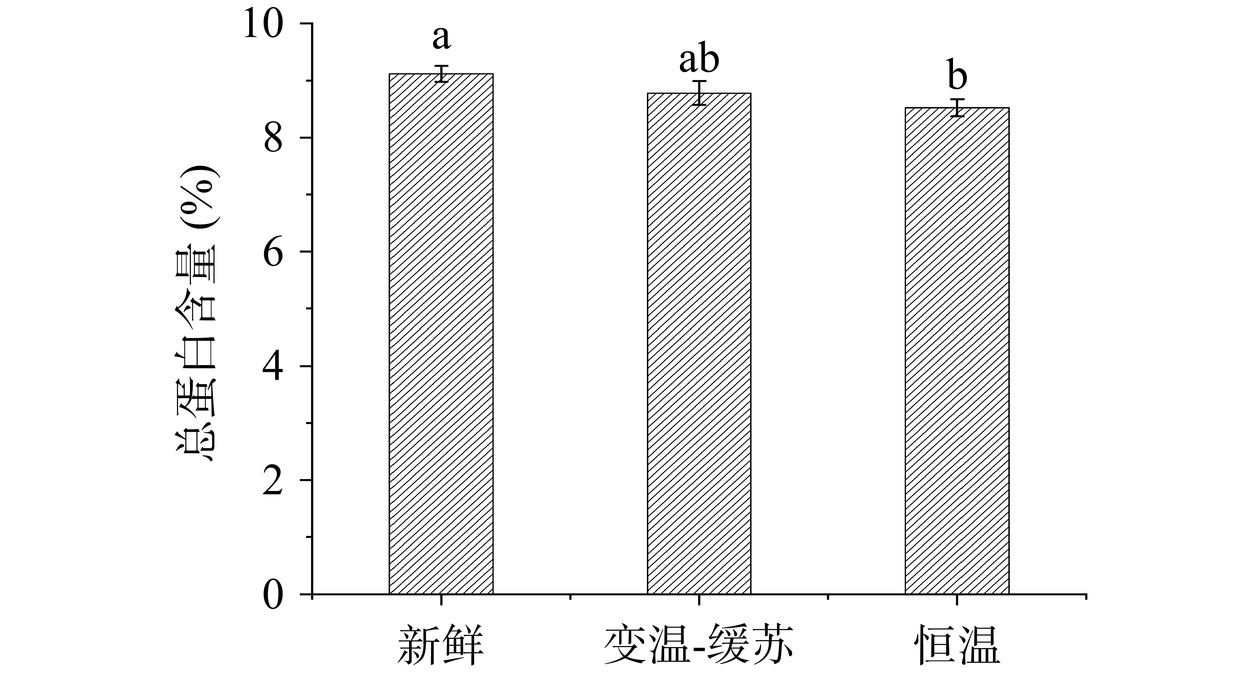

不同干燥方式下的稻谷总蛋白含量如图5所示,新鲜稻谷总蛋白含量为9.12%,变温-缓苏干燥下的稻谷总蛋白含量为8.78%,恒温60 ℃干燥下稻谷总蛋白含量为8.52%;显著性分析可知变温-缓苏干燥对总蛋白含量无显著影响,而恒温60 ℃干燥使总蛋白含量显著(P<0.05)下降,变温-缓苏干燥与恒温60 ℃干燥之间无显著性差异。刘铸等[28]研究表明干燥温度对蛋白含量影响显著,干燥温度越高蛋白质流失越多。推测变温-缓苏干燥可一定程度上降低蛋白质的流失。

2.5.2 不同干燥方式对稻谷蛋白热特性的影响

差压扫描量热仪是反映物质发生变化时释放或吸收能量仪器,可根据变性温度和热焓值来判断蛋白质的热稳定性。由表6可见,新鲜稻谷中蛋白质的Tp和ΔH分别为85.40 ℃和238.65 J/g,一般Tp代表蛋白质的热稳定性,ΔH代表蛋白质的有序结构程度[29]。经热风干燥后变温-缓苏组的峰值温度Tp为90.54 ℃,恒温组为87.61 ℃。可见热风干燥可使蛋白质的热稳定性提高,其中变温干燥后的蛋白质具有更高的热稳定性,但ΔH的变化则表现为变温-缓苏组升高、恒温组降低,这种现象表明变温-缓苏干燥可保护蛋白质有序结构、恒温干燥则增加蛋白质结构无序状态,推测变温干燥较为温和,结合缓苏工艺进一步减少了稻谷蛋白质从有序转为无序。

表 6 不同干燥方式对稻谷蛋白热特性变化Table 6. Changes in thermal properties of rice gluten under different drying methods处理组 起始温度T0

(℃)峰值温度Tp

(℃)终止温度Tc

(℃)热焓值ΔH

(J/g)新鲜 52.72±0.82b 85.40±1.12c 132.97±0.52b 238.65±0.32b 变温-缓苏 69.91±0.51a 90.54±0.98a 131.41±0.64c 240.84±0.14a 恒温60 ℃ 40.33±1.20c 87.61±0.56b 135.57±0.15a 207.53±0.21c 注:同列肩标不同字母表示有显著性差异(P<0.05)。 2.5.3 不同干燥方式对稻谷蛋白二级结构的影响

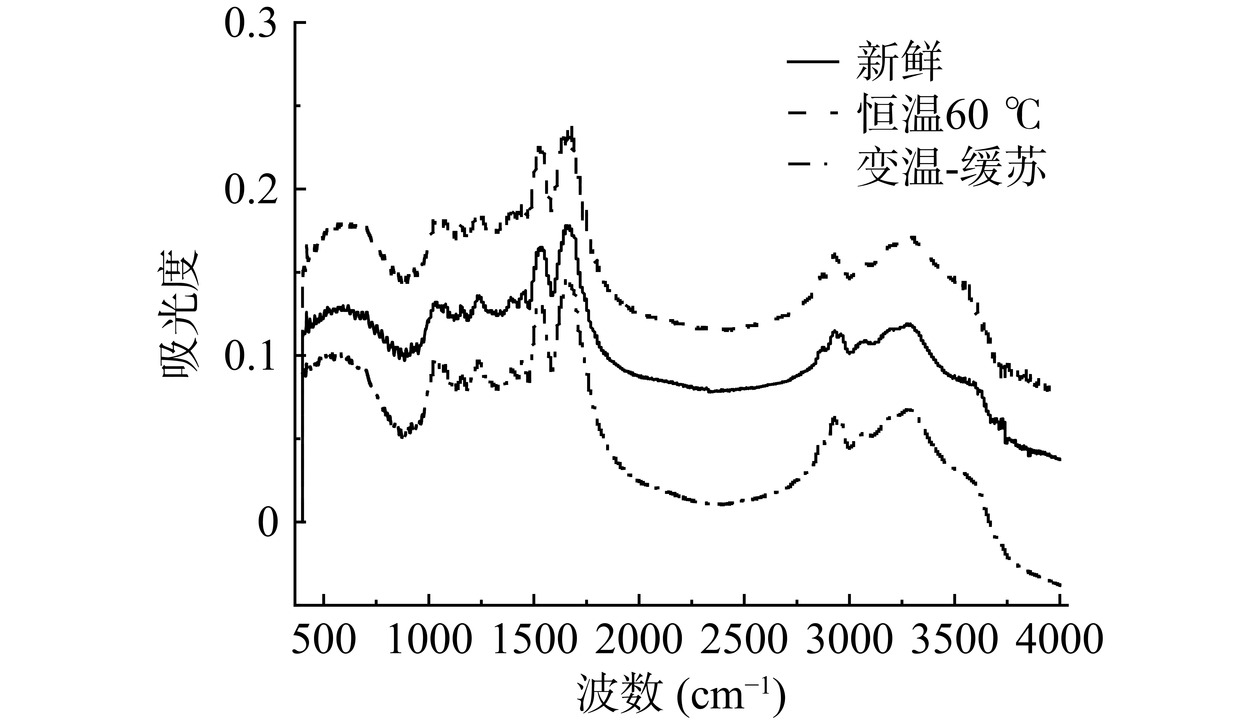

蛋白质二级结构决定着其功能特性[30],为判断干燥是否对其二级结构造成影响,实验中采用傅里叶红外光谱技术进行测定。图6中可以看到不同处理的稻谷的红外光谱整体相似,但在个别波段有差别,蛋白质二级结构主要存在于酰胺Ⅰ带(1600~1700 cm−1),其中1650~1660 cm−1为α-螺旋结构;1610~1642 cm−1为β-折叠结构;1660~1680 cm−1为β-转角结构;1680~1700 cm−1为β-反向结构;1642~1650 cm−1为无规则卷曲[31]。

经处理计算后可得到蛋白质二级结构含量如表7所示,新鲜稻谷中的蛋白质主要以β-折叠和β-转角组成,分别为:29.58%和22.49%。经热风干燥后β-折叠含量无显著变化,无规则卷曲、α-螺旋、β-转角、β-反向结构显著(P<0.05)变化。蛋白质结构的变化与其营养及加工特性紧密相关,α-螺旋和β-折叠结构具有更高的稳定性[32],恒温干燥使α-螺旋由16.21%降至12.37%,变温干燥则上升为17.64%,说明变温-缓苏干燥可进一步提高蛋白质二级结构的稳定性,推测恒温干燥中长时间的高温使得蛋白质肽链上的氢键遭到破坏,而变温-缓苏干燥由低温缓慢升至高温且加入缓苏步骤使得氢键结构不易破坏。蛋白质二级结构中无规则卷曲、β-转角、β-反向结构为无序结构[33],结合表7可知恒温干燥破坏了蛋白质的有序结构,变温-缓苏干燥则不会对蛋白质的有序结构造成影响。这与表6的研究结果一致。

表 7 不同干燥方式对稻谷蛋白二级结构的影响Table 7. Effect of different drying methods on the secondary structure of rice gluten

处理组二级结构含量(%) β-折叠 无规则卷曲 α-螺旋 β-转角 β-反向结构 新鲜 29.58±0.31a 15.77±0.12b 16.21±0.09b 22.49±0.39b 15.94±0.52a 变温-缓苏 29.16±0.38a 13.00±0.24a 17.64±0.16c 24.00±0.21c 16.20±0.35a 恒温60 ℃ 29.99±0.29a 22.48±0.21c 12.37±0.14a 16.09±0.19a 19.08±0.18b 注:同列肩标不同字母表示有显著性差异(P<0.05)。 2.5.4 不同干燥方式对稻谷蛋白内源荧光影响

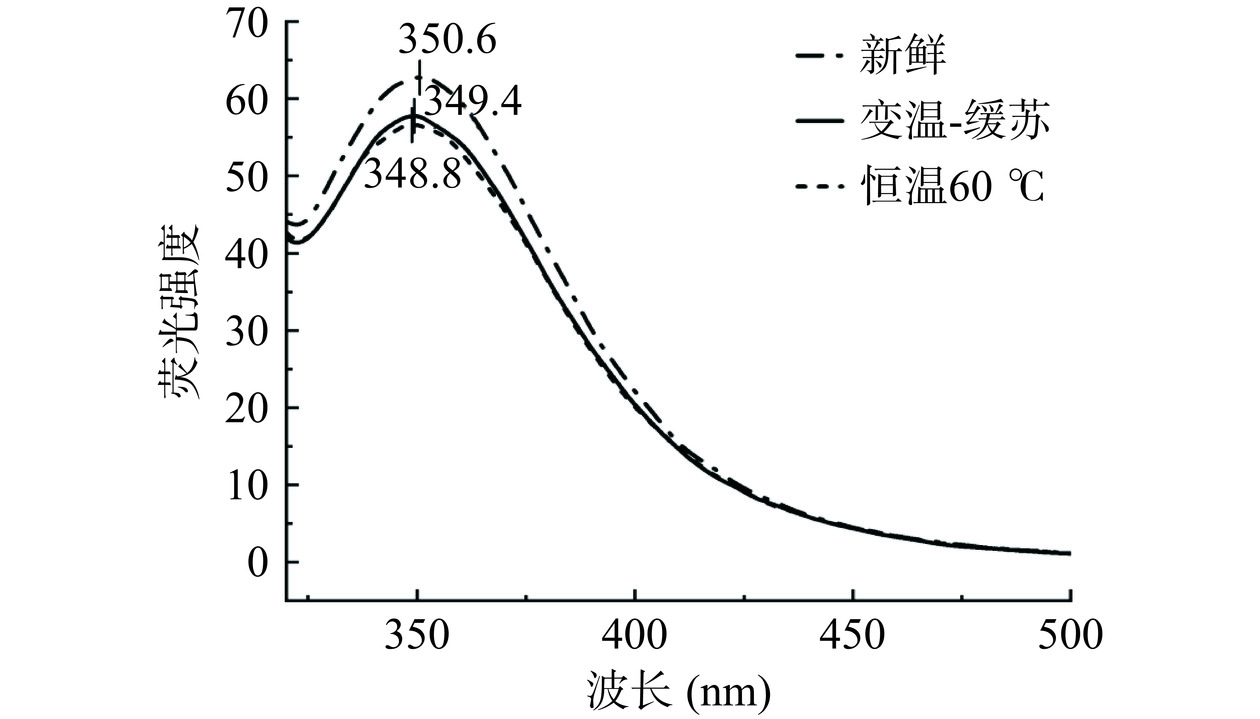

蛋白质的荧光光谱主要受色氨酸的影响,在测定中通常采用色氨酸来表征蛋白质的三级结构。从图7可以看到新鲜稻谷蛋白质的荧光强度最大值对应的波长为350.61 nm,恒温组为348.8 nm,变温-缓苏组为349.4 nm,出现一定的蓝移现象,说明热风处理降低了色氨酸的极性,使蛋白质出现了一定程度的聚集现象。荧光强度的变化可反应蛋白质三级结构的变化,干燥后的稻谷蛋白的荧光强度均发生了明显下降,恒温组下降程度大于变温-缓苏组,表明热风处理后色氨酸暴露的残基减少[34],可能是加热时使蛋白质分子间发生聚集现象导致了蛋白质的三级结构发生变化。

2.5.5 不同干燥方式对稻谷蛋白微观结构影响

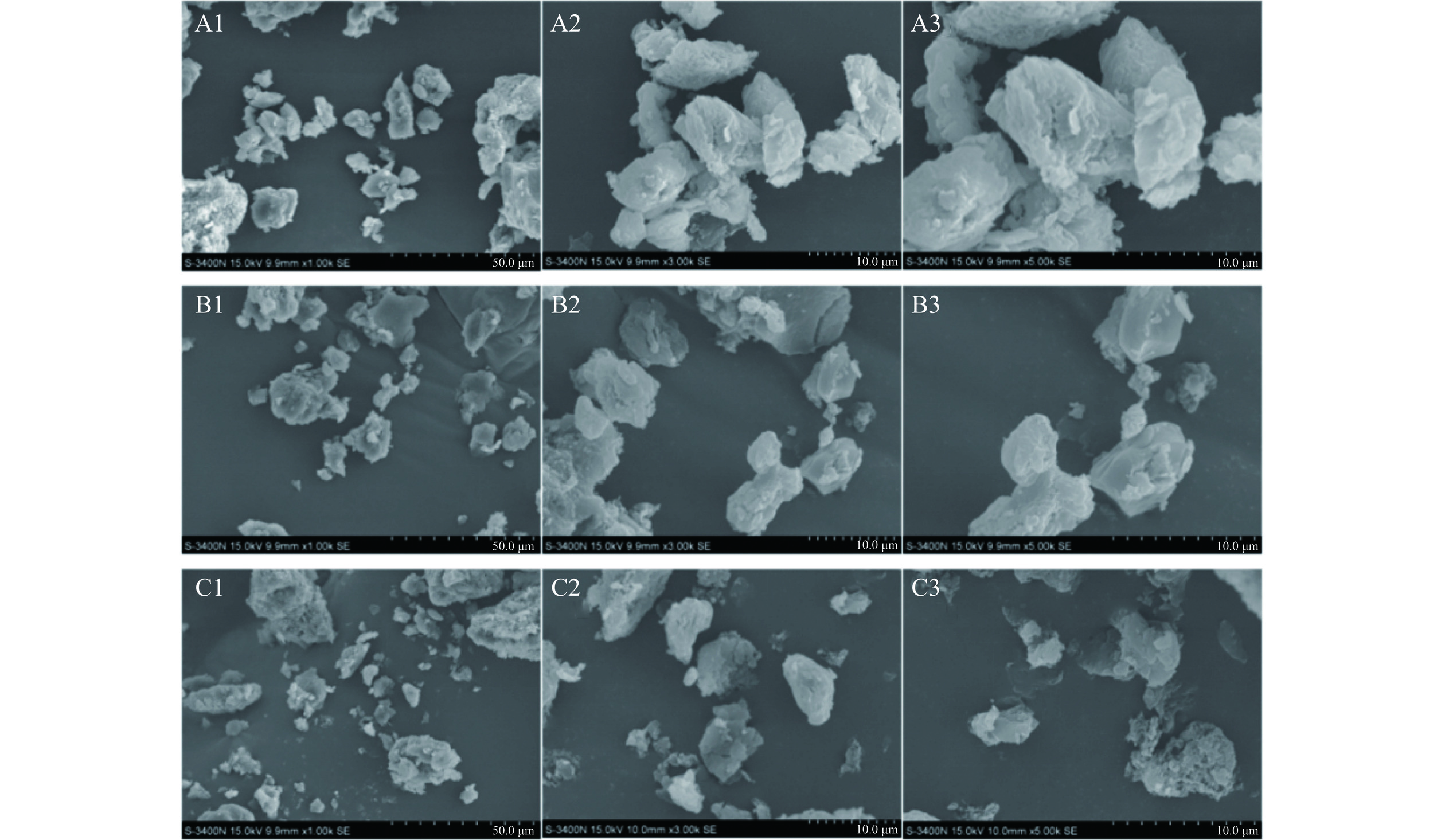

图8为不同干燥方式下稻谷蛋白的扫描电镜图,图8A1~图8A3为新鲜稻谷分别放大1000、3000、5000倍下的蛋白结构图,蛋白形态主要呈椭圆形或不规则型,存在稻谷蛋白表面凹凸不平现象,但仍然保持完整结构。经热风干燥后其微观结构发生变化,图8B1~图8B3显示变温-缓苏干燥后的蛋白质发生了少数的破裂但大多数仍保持完整结构;图8C1~图8C3为恒温干燥,出现了大量破碎的蛋白质且表面凹凸不平的现象更加明显。可能是恒温干燥较长时间的高温会严重影响蛋白质的微观结构并破坏其完整性,李明娟等[35]研究也表明持续热风干燥会破坏核桃蛋白微观结构,使其表面粗糙。变温-缓苏干燥梯度式升温和间歇性缓苏可极大程度的保持蛋白质原本的形态和结构。

3. 结论

通过单因素和响应面优化得最佳变温-缓苏干燥条件为:升温温度5 ℃,风速1 m/s,缓苏比0.6,该条件下稻谷爆腰率9.40%,干燥时间188.00 min,整精米率50.82%,能耗0.36 kW·h,且在干燥过程中始终处于玻璃态,证明将稻谷始终保持在一种状态可显著降低爆腰率。

蛋白研究结果表明:变温-缓苏干燥和恒温干燥均可改变蛋白质的热稳定性和结构。其中变温-缓苏干燥后的稻谷蛋白具有更高的热稳定性和更有序的蛋白结构。二者三级结构均发生变化,使蛋白质分子间发生聚集现象,且恒温干燥的变化更大。变温-缓苏干燥对蛋白质微观结构无明显影响,而恒温干燥使蛋白质发生严重破碎出现大量空隙。

本研究从实际出发建立杂交水稻变温-缓苏干燥工艺,在注重品质指标的同时尽量降低能耗及时间成本,证明了基于玻璃化转变机制降低稻谷爆腰率的可行性,为杂交水稻的干燥保质方面提供参考。随着杂交水稻的推广,针对其品质及特性方面有待深入研究。

-

表 1 响应面试验因素水平

Table 1 Response surface test factor levels

因素 水平 −1 0 1 A升温温度(℃) 5 10 15 B风速(m/s) 0.4 0.8 1.2 C缓苏比 0.5 1 1.5 表 2 响应面分析设计及结果

Table 2 Response surface analysis design and results

实验号 A:升温

温度(℃)B:风速

(m/s)C:缓

苏比干燥时间

(min)爆腰率

(%)能耗

(kW·h)整精米率

(%)1 0 −1 1 251 9.12 0.40 49.74 2 0 0 −1 144 23.32 0.36 35.15 3 0 1 1 200 20.32 0.36 38.17 4 0 0 0 182 14.54 0.32 34.75 5 −1 −1 0 289 4.38 0.46 60.00 6 −1 0 1 267 6.54 0.34 56.14 7 0 0 0 170 12.39 0.32 39.21 8 1 1 0 145 31.13 0.32 24.37 9 −1 1 0 200 11.24 0.32 43.75 10 0 −1 −1 172 14.36 0.36 41.00 11 0 0 0 178 12.50 0.33 38.57 12 1 0 −1 130 32.00 0.28 33.34 13 0 0 0 185 13.57 0.32 36.18 14 −1 0 −1 200 11.27 0.40 53.25 15 1 −1 0 185 19.16 0.34 39.34 16 1 0 1 165 17.37 0.30 40.29 17 0 0 0 180 14.20 0.29 37.33 表 3 各响应值回归方程

Table 3 Regression equations for each response value

响应值 回归方程 R2 R2adj 干燥时间 Y=179−41.87A−26.25B+30.63C+12.5AB−8.75AC−5BC+13.62A²+12.37B²−1.37C² 0.979 0.954 爆腰率 Y=13.40+8.31A+4.88B−3.44C+1.25AB−2.63AC+0.5BC+1.49A²+1.36B²+1.74C² 0.976 0.946 能耗 Y=0.32−0.036A−0.03B−0.00523C+0.031AB+0.016AC−0.018BC+0.00525A²+0.037B²+0.00775C² 0.918 0.8126 整精米率 Y=37.60−9.58A−6.06B+2.68C+0.40AB+1.06AC−1.43BC+4.37A²−0.22B²+3.59C² 0.976 0.945 表 4 响应值方差分析

Table 4 Analysis of variance of response values

响应值 方差项 自由度 平方方差 F P 显著性

干燥时间模型 9 3286.71 37.49 <0.0001 极显著 失拟项 3 164.58 5.49 0.0668 不显著 误差项 4 300 总和 16

爆腰率模型 9 100.62 31.92 <0.0001 极显著 失拟项 3 6.06 6.25 0.0544 不显著 误差项 4 0.97 总和 16 模型 9 3.39E-003 8.71 0.0047 极显著 能耗 失拟项 3 5.75E-004 2.30 0.2189 不显著 误差项 4 2.50E-004 总和 16 模型 9 137.95 31.32 <0.0001 极显著 整精米率 失拟项 3 8.47 6.25 0.0544 不显著 误差项 4 1.36 总和 16 注:P<0.01为极显著,P<0.05为显著。 表 5 不同干燥方式品质指标变化

Table 5 Changes in quality indicators under different drying methods

处理方式 干燥时间(min) 爆腰率(%) 整精米率(%) 能耗(kW·h) 变温-缓苏 188.00±3.00b 9.40±0.33d 50.82±1.90b 0.37±0.01b 恒温(60 ℃) 100.00±2.50d 46.75±2.31a 36.42±2.40d 0.31±0.01c 恒温(50 ℃) 155.00±3.60c 28.30±1.86b 41.60±2.00c 0.38±0.01b 恒温(40 ℃) 280.00±5.30a 8.80±0.44c 56.70±2.47a 0.47±0.02a 注:同列肩标不同字母表示有显著性差异(P<0.05)。 表 6 不同干燥方式对稻谷蛋白热特性变化

Table 6 Changes in thermal properties of rice gluten under different drying methods

处理组 起始温度T0

(℃)峰值温度Tp

(℃)终止温度Tc

(℃)热焓值ΔH

(J/g)新鲜 52.72±0.82b 85.40±1.12c 132.97±0.52b 238.65±0.32b 变温-缓苏 69.91±0.51a 90.54±0.98a 131.41±0.64c 240.84±0.14a 恒温60 ℃ 40.33±1.20c 87.61±0.56b 135.57±0.15a 207.53±0.21c 注:同列肩标不同字母表示有显著性差异(P<0.05)。 表 7 不同干燥方式对稻谷蛋白二级结构的影响

Table 7 Effect of different drying methods on the secondary structure of rice gluten

处理组二级结构含量(%) β-折叠 无规则卷曲 α-螺旋 β-转角 β-反向结构 新鲜 29.58±0.31a 15.77±0.12b 16.21±0.09b 22.49±0.39b 15.94±0.52a 变温-缓苏 29.16±0.38a 13.00±0.24a 17.64±0.16c 24.00±0.21c 16.20±0.35a 恒温60 ℃ 29.99±0.29a 22.48±0.21c 12.37±0.14a 16.09±0.19a 19.08±0.18b 注:同列肩标不同字母表示有显著性差异(P<0.05)。 -

[1] 袁隆平. 杂交水稻的育种战略设想[J]. 杂交水稻,1987(1):1−3. [YUAN L P. The strategy of hybrid rice breeding[J]. Hybrid Rice,1987(1):1−3.] YUAN L P. The strategy of hybrid rice breeding[J]. Hybrid Rice, 1987(1): 1−3.

[2] 李超, 张震, 李素娟, 等. 不同干燥方式对稻谷品质的影响[J]. 粮食储藏,2022,51(1):40−52. [LI C, ZHANG Z, LI S, et al. Influences of different rice drying methods on its quality[J]. Grain Storage,2022,51(1):40−52.] doi: 10.3969/j.issn.1000-6958.2022.01.009 LI C, ZHANG Z, LI S, et al. Influences of different rice drying methods on its quality[J]. Grain Storage, 2022, 51(1): 40−52. doi: 10.3969/j.issn.1000-6958.2022.01.009

[3] OLI P, TALBOT M, SNELL P. et al. Understanding pre-and post-milling crack formation in rice grain[J]. Transactions of the Asabe,2021,64(6):1795−1804. doi: 10.13031/trans.14649

[4] 万忠民, 马佳佳, 鞠兴荣, 等. 流化床和薄层热风干燥对稻谷品质的影响[J]. 食品科学,2014,35(6):6−11. [WAN Z M, MA J J, JU X R, et al. Effect of fluidized-bed drying and thin layer-hot-air drying on the quality of rice[J]. Food Science,2014,35(6):6−11.] doi: 10.7506/spkx1002-6630-201406002 WAN Z M, MA J J, JU X R, et al. Effect of fluidized-bed drying and thin layer-hot-air drying on the quality of rice[J]. Food Science, 2014, 35(6): 6−11. doi: 10.7506/spkx1002-6630-201406002

[5] 姚斌, 张绪坤, 温祥东, 等. 国内外农产品变温干燥研究进展[J]. 食品科技,2015,40(7):94−98. [YAO B, ZHANG X K, WEN X D, et al. Developments of variable temperature drying technology for agricultural products at home and abroad[J]. Food Technology,2015,40(7):94−98.] YAO B, ZHANG X K, WEN X D, et al. Developments of variable temperature drying technology for agricultural products at home and abroad[J]. Food Technology, 2015, 40(7): 94−98.

[6] 王洁, 王文钰, 陶冬冰, 等. 变温干燥工艺对稻谷干燥特性和品质的影响[J]. 沈阳农业大学学报,2022,53(2):239−247. [WANG J, WANG W Y, TAO D B, et al. Effect of variable temperature on drying characteristics and quality of paddy rice[J]. Journal of Shenyang Agricultural University,2022,53(2):239−247.] doi: 10.3969/j.issn.1000-1700.2022.02.013 WANG J, WANG W Y, TAO D B, et al. Effect of variable temperature on drying characteristics and quality of paddy rice[J]. Journal of Shenyang Agricultural University, 2022, 53(2): 239−247. doi: 10.3969/j.issn.1000-1700.2022.02.013

[7] 郑先哲, 刘辉, 沈柳杨, 等. 基于玻璃化转变的稻谷变温热风干燥工艺研究[J]. 农业机械学报,2020,51(1):331−340. [ZHENG X Z, LIU H, SHEN L Y, et al. Hot-air drying technology of changing temperature for paddy rice based on glass transition theory[J]. Transactions of the Chinese Society for Agricultural Machinery,2020,51(1):331−340.] doi: 10.6041/j.issn.1000-1298.2020.01.036 ZHENG X Z, LIU H, SHEN L Y, et al. Hot-air drying technology of changing temperature for paddy rice based on glass transition theory[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(1): 331−340. doi: 10.6041/j.issn.1000-1298.2020.01.036

[8] 康宁. 稻谷籽粒干燥爆腰规律声发射法研究[D]. 天津:天津科技大学, 2019. [KANG N. Study on drying induced cracking of the rice kernel by acoustic emission method[D]. Tianjin:Tianjin University of Science Technology, 2019.] KANG N. Study on drying induced cracking of the rice kernel by acoustic emission method[D]. Tianjin: Tianjin University of Science Technology, 2019.

[9] 刘兵, 王丹, 刘强, 等. 流化床干燥工艺对稻谷糊化特性的影响[J]. 食品工业科技,2017,38(3):249−254. [LIU B, WANG D, LIU Q, et al. Influence of fluidized bed drying technology on the pasting properties of paddy rice[J]. Science and Technology of Food Industry,2017,38(3):249−254.] LIU B, WANG D, LIU Q, et al. Influence of fluidized bed drying technology on the pasting properties of paddy rice[J]. Science and Technology of Food Industry, 2017, 38(3): 249−254.

[10] 刘兵, 仇红娟, 刘强, 等. 真空干燥-常压缓苏后稻米品质指标的相关性研究[J]. 食品工业科技,2016,37(1):121−125. [LIU B, CHOU H J, LIU Q, et al. Correlational research of rice qualities after vacuum drying-atmosphere pressure tempering[J]. Science and Technology of Food Industry,2016,37(1):121−125.] LIU B, CHOU H J, LIU Q, et al. Correlational research of rice qualities after vacuum drying-atmosphere pressure tempering[J]. Science and Technology of Food Industry, 2016, 37(1): 121−125.

[11] HE X D, YANG F Y, LIU C N, et al. Influence mechanism of tempering for storage quality of dried rice based on the evaluation of physicochemical and sensory characteristics and mitochondrial function and structure[J]. Journal of Cereal Science,2023(111):103676−103676.

[12] POOMSA-AD N, SOPONRONNARIT S, PRACHAYAWARAKORN S, et al. Effect of tempering on subsequent drying of paddy using fluidisation technique[J]. Drying Technology,2002,20(1):195−210. doi: 10.1081/DRT-120001374

[13] 魏志鹏, 王丹阳, 王洁, 等. 深床缓苏干燥工艺条件对稻谷干燥特性及爆腰增率的影响[J]. 沈阳农业大学学报,2021,52(4):506−511. [WEI Z P, WANG D Y, WANG J, et al. Effect on drying characteristics and additional crack percentage of paddy rice under the tempering drying process conditions in deep bed[J]. Journal of Shenyang Agricultural University,2021,52(4):506−511.] WEI Z P, WANG D Y, WANG J, et al. Effect on drying characteristics and additional crack percentage of paddy rice under the tempering drying process conditions in deep bed[J]. Journal of Shenyang Agricultural University, 2021, 52(4): 506−511.

[14] WANG H C, CHEN G, WAN L, et al. Effects of drying approaches combined with variable temperature and tempering on the physicochemical quality of rice[J]. Drying Technology,2022,41(7):1199−1213.

[15] 安红周, 丁皓, 黄泽华, 等. 储藏时间对大豆蛋白和谷朊粉的结构及功能特性的影响[J]. 中国粮油学报, 2022, 37(9):102−10. [AN H J, DING H, HUANG Z H, et al. Effects of storage time on structural and functional properties of soybean protein and wheat gluten[J]. Journal of the Chinese Cereals and Oils Association, 2022, 37(9):102−110.] AN H J, DING H, HUANG Z H, et al. Effects of storage time on structural and functional properties of soybean protein and wheat gluten[J]. Journal of the Chinese Cereals and Oils Association, 2022, 37(9): 102−110.

[16] GUO Y N, WANG Z J, HU Z J, et al. The temporal evolution mechanism of structure and function of oxidized soy protein aggregates[J]. Food Chemistry,2022(15):100382−100382.

[17] 石嘉怿, 张太, 梁富强, 等. 大米谷蛋白储藏过程中结构与功能性质变化的研究[J]. 食品工业科技,2021,42(6):29−34. [SHI J Y, ZHANG T, LIANG F Q, et al. Changes of structure and functional properties of glutelin during rice storage[J]. Science and Technology of Food Industry,2021,42(6):29−34.] SHI J Y, ZHANG T, LIANG F Q, et al. Changes of structure and functional properties of glutelin during rice storage[J]. Science and Technology of Food Industry, 2021, 42(6): 29−34.

[18] 刘思杉, 冮洁, 朱淑珍, 等. 富锌、富硒秀珍菇蛋白质结构特征及其功能特性[J]. 食品科学,2021,42(12):52−59. [LIU S S, GANG J, ZHU S Z, et al. Structural and functional characteristics of proteins extracted from zinc-enriched and selenium-enriched fruit bodies of Pleurotus geesteranus[J]. Food Science,2021,42(12):52−59.] doi: 10.7506/spkx1002-6630-20191117-196 LIU S S, GANG J, ZHU S Z, et al. Structural and functional characteristics of proteins extracted from zinc-enriched and selenium-enriched fruit bodies of Pleurotus geesteranus[J]. Food Science, 2021, 42(12): 52−59. doi: 10.7506/spkx1002-6630-20191117-196

[19] SHI Q L, ZHAO Y, CHEN H H, et al. Glass transition and state diagram for freeze-dried horse mackerel muscle[J]. Thermochimica Acta,2009,493(1):55−60.

[20] 刘江, 雷激, 苏菲烟, 等. 干燥方法对柠檬果胶理化性质影响[J]. 食品工业科技,2020,41(3):79−85. [LIU J, LEI J, SU Y F, et al. Effect of drying method on physicochemical properties of lemon pectin[J]. Science and Technology of Food Industry,2020,41(3):79−85.] LIU J, LEI J, SU Y F, et al. Effect of drying method on physicochemical properties of lemon pectin[J]. Science and Technology of Food Industry, 2020, 41(3): 79−85.

[21] 刘辉. 稻谷恒温与变温热风干燥工艺及过程模拟研究[D]. 哈尔滨:东北农业大学, 2020. [LIU H. Study on paddy drying technology under constant and varying temperature and process simulation[D]. Harbin:Northeast Agricultural University, 2020.] LIU H. Study on paddy drying technology under constant and varying temperature and process simulation[D]. Harbin: Northeast Agricultural University, 2020.

[22] QADIR N, WANI I A, UNIV A, et al. Extrusion assisted interaction of rice starch with rice protein and fibre:Effect on physicochemical, thermal and in-vitro digestibility characteristics[J]. International Journal of Biological Macromolecules,2023,237:124205−124205. doi: 10.1016/j.ijbiomac.2023.124205

[23] 毕文雅, 张来林, 石天玉, 等. 偏高水分优质稻在储藏期间蛋白质二级结构与质构特性变化关系研究[J]. 中国粮油学报, 2020, 35(12):56−61. [BI W Y, ZHANG L L, SHI T Y, et al. The relationship between secondary structure of protein and texture characteristics of high quality paddy with slightly high moisture during storage[J]. Journal of the Chinese Cereals and Oils Association, 2020, 35(12):56−61.] BI W Y, ZHANG L L, SHI T Y, et al. The relationship between secondary structure of protein and texture characteristics of high quality paddy with slightly high moisture during storage[J]. Journal of the Chinese Cereals and Oils Association, 2020, 35(12): 56−61.

[24] ZANG X D, YUE C H, WANG Y X, et al. Effect of limited enzymatic hydrolysis on the structure and emulsifying properties of rice bran protein[J]. Journal of Cereal Science,2019(85):168−174.

[25] GE C, XUE M, HOOFT J M, et al. Impact of physiochemical properties of protein ingredients on pellet quality and microstructure[J]. Aquaculture Reports,2023(31):101632−101632.

[26] GOLMOHAMMADI, MORTEZA A, MOEIN R, et al. Energy efficiency investigation of intermittent paddy rice dryer:Modeling and experimental study[J]. Food and Bioproducts Processing,2015(94):275−283.

[27] MUKHOPADHYAY, SANGEETA S, TERRY J, et al. Glass transition effects on milling yields in a cross-flow drying column[J]. Drying Technology,2018,6(36):723−735.

[28] 刘铸. 基于红外热风干燥对紫花苜蓿干燥特性及营养的研究[D]. 呼和浩特:内蒙古农业大学, 2023. [LIU Z. Study on drying characteristics and nutrition of alfalfa based on infrared hot air drying[D]. Hohhot:Inner Mongolia Agricultural University, 2023.] LIU Z. Study on drying characteristics and nutrition of alfalfa based on infrared hot air drying[D]. Hohhot: Inner Mongolia Agricultural University, 2023.

[29] LING B, OU Y, WANG S H, et al. Effect of radio frequency treatment on functional, structural and thermal behaviors of protein isolates in rice bran[J]. Food Chemistry,2019,289:537−544. doi: 10.1016/j.foodchem.2019.03.072

[30] 张舒, 盛亚男, 冯玉超, 等. 焙烤对绿豆蛋白结构和功能性质的影响[J]. 食品工业科技, 2021, 42(4):44−49. [ZHANG S, SHENG Y N, FENG Y G, et al. Effects of baking on the structure and functional properties of mung bean protein[J]. Science and Technology of Food Industry, 2021, 42(4):44−49.] ZHANG S, SHENG Y N, FENG Y G, et al. Effects of baking on the structure and functional properties of mung bean protein[J]. Science and Technology of Food Industry, 2021, 42(4): 44−49.

[31] 郭莲东, 徐丽, 欧才智, 等. 小米蛋白的分子组成及结构特性[J]. 食品科学,2019,40(24):201−206. [GUO L D, X L, OU C Z, et al. Molecular compositions and structural properties of proteins in mill[J]. Food Science,2019,40(24):201−206.] doi: 10.7506/spkx1002-6630-20181225-293 GUO L D, X L, OU C Z, et al. Molecular compositions and structural properties of proteins in mill[J]. Food Science, 2019, 40(24): 201−206. doi: 10.7506/spkx1002-6630-20181225-293

[32] 崔航, 王冀菲, 杨建, 等. 重金属铅对大麦苗粉蛋白质二级结构及氨基酸的影响[J]. 食品科学,2023,44(12):67−73. [CUN H, WANG Y F, YANG J, et al. Effect of heavy metal lead on protein secondary structure and amino acids of barley seeding powder[J]. Food Science,2023,44(12):67−73.] doi: 10.7506/spkx1002-6630-20220501-003 CUN H, WANG Y F, YANG J, et al. Effect of heavy metal lead on protein secondary structure and amino acids of barley seeding powder[J]. Food Science, 2023, 44(12): 67−73. doi: 10.7506/spkx1002-6630-20220501-003

[33] LI D, YAO M J, YANG Y, et al. Changes of structure and functional properties of rice protein in the fresh edible rice during the seed development[J]. Food Science and Human Wellness,2023,12(5):1850−1860. doi: 10.1016/j.fshw.2023.02.049

[34] ZHAO M, XIONG W F, CHEN B X, et al. Enhancing the solubility and foam ability of rice glutelin by heat treatment at pH12:Insight into protein structure[J]. Food Hydrocolloids,2020,103:105626. doi: 10.1016/j.foodhyd.2019.105626

[35] 李明娟, 张雅媛, 游向荣, 等. 不同干燥技术对核桃粕蛋白粉品质特性及微观结构的影响[J]. 食品科学,2021,42(5):92−98. [LI M J, ZHANG Y Y, YOU X R, et al. Effects of different drying technologies on the quality characteristics and microstructures of walnut meal protein powder[J]. Food Science,2021,42(5):92−98.] doi: 10.7506/spkx1002-6630-20200316-246 LI M J, ZHANG Y Y, YOU X R, et al. Effects of different drying technologies on the quality characteristics and microstructures of walnut meal protein powder[J]. Food Science, 2021, 42(5): 92−98. doi: 10.7506/spkx1002-6630-20200316-246

-

期刊类型引用(0)

其他类型引用(1)

下载:

下载:

下载:

下载: