Effect of Temperature on 3D Printing Performance of Plant Protein-based Ink

-

摘要: 为了开发新型食品类3D打印材料,本文以大豆分离蛋白-谷朊粉-大米蛋白(SPI-WG-RP)复合糊状物为对象,探究不同打印温度(25、30、35、40 ℃)对复合植物蛋白基油墨的流变性能、3D打印性能和结构特性的影响。结果表明,所有温度下SPI-WG-RP油墨均表现出剪切稀化行为(R2≥0.98),具有3D打印可行性。打印温度的升高降低了SPI-WG-RP油墨的屈服应力和黏度。当温度达到40 ℃时,蛋白基油墨材料的挤出恢复最好(>62.79%),SPI-WG-RP油墨具有出色的自支撑行为。此外,打印温度的升高促进了三种蛋白之间的紧密连接,40 ℃时样品微观结构更加致密均匀,在一定程度上提升了3D打印性能。本研究为制备具有打印性能良好的植物蛋白基油墨提供了理论依据,这有利于拓展3D打印技术在植物蛋白领域的应用。Abstract: In order to develop novel food 3D printing material, the effects of different temperatures (25, 30, 35, 40 ℃) on the rheological properties, 3D printing performance and structural properties of the composite plant protein-based ink were investigated with the soybean protein-isolated, gluten and rice protein (SPI-WG-RP) composite paste as the research object. The results showed that SPI-WG-RP inks exhibited shear thinning (R2≥0.98) at all temperatures, which was feasible for 3D printing. The increase of printing temperature reduced the yield stress and viscosity of SPI-WG-RP compound plant protein-based ink. When the temperature reached 40 ℃, the extrusion recovery property of protein-based ink material was the best (>62.79%). SPI-WG-RP ink had excellent self-supporting behavior. In addition, the increase in printing temperature promoted the tight connection between the three proteins, and the sample microstructure was more dense and uniform at 40 ℃, which improved the 3D printing performance to a certain extent. This study provides a theoretical basis for the preparation of plant protein-based ink with good printing performance, which is conducive to expanding the application of 3D printing technology in the field of plant protein.

-

Keywords:

- 3D printing /

- protein-based inks /

- rheological properties /

- plant protein /

- temperature

-

3D打印技术又称增材制造技术,其原理是通过逐层打印、堆积成形的方式打印预先设计的结构[1]。3D食品打印技术将3D打印和数字烹饪技术结合起来,对食品进行塑形。该技术设计方便灵活,具有高精度、高质量、低成本的优点[2]。除了定制食物形状,3D打印还可以实现个性化的营养和能量设计,满足消费者对具有独特结构、质地和营养的新颖适应性食物的需求[3]。因此,在过去的几年中,3D食品打印技术引起了食品行业的极大关注。

蛋白质是组成人体一切细胞、组织的重要成分,承担着生命过程中重要的生物功能。挤出型3D打印已成功应用于一系列糊状食品材料的打印中。蛋白糊具有一定的挤压成型性能,但其3D打印产品的精度较差,稳定性较低。研究表明,添加海藻酸钠、黄原胶、魔芋胶和其他多糖可以改善蛋白糊的流变性能和3D打印性[4−5]。Liu等[6]优化了牛奶蛋白浓缩物和酪蛋白酸钠的配方,当总蛋白含量为40%~45%时,显示出最佳的3D打印性;乳清蛋白和魔芋胶体系可以精确打印设计3D食物,当蛋白质含量超过20%时,得到的形状明显改善[5]。然而,在植物蛋白油墨的研究中,尤其是植物肉油墨的研究中,无添加水凝胶类油墨则少有研究。大豆分离蛋白(SPI)、小麦面筋蛋白(WG)和大米蛋白(RP)是植物蛋白的三大主要来源,已被证明可用来制备3D打印植物肉,然而仍需要可可脂等物质的加入以改善油墨的打印性能[7]。

温度会影响食品材料的流变特性,进而会影响材料的最终3D打印性能[8]。就半固体来说,当样品流动性较差时,温度对其3D打印适应性的影响更明显。挤压前,油墨需要在适当的温度下软化以适应光滑的挤压。研究表明,混合物料会在不同温度下表现出不同的机械强度和变形效应从而影响打印性能,Zeng等[9]研究发现混合淀粉的屈服应力随打印温度的升高先增加后降低;Tian等[10]研究温度对混合凝胶体系的3D打印力学的影响,结果发现,当混合体系在45 ℃时,可保证油墨顺利挤出,并具有良好的灯丝保真度;Martínez-Monzó等[8]研究了温度对马铃薯泥3D打印的影响,结果表明,在30 ℃下,脱水马铃薯泥(250 mL全脂牛奶中加入38 g脱水马铃薯泥)含量较高的配方最稳定。

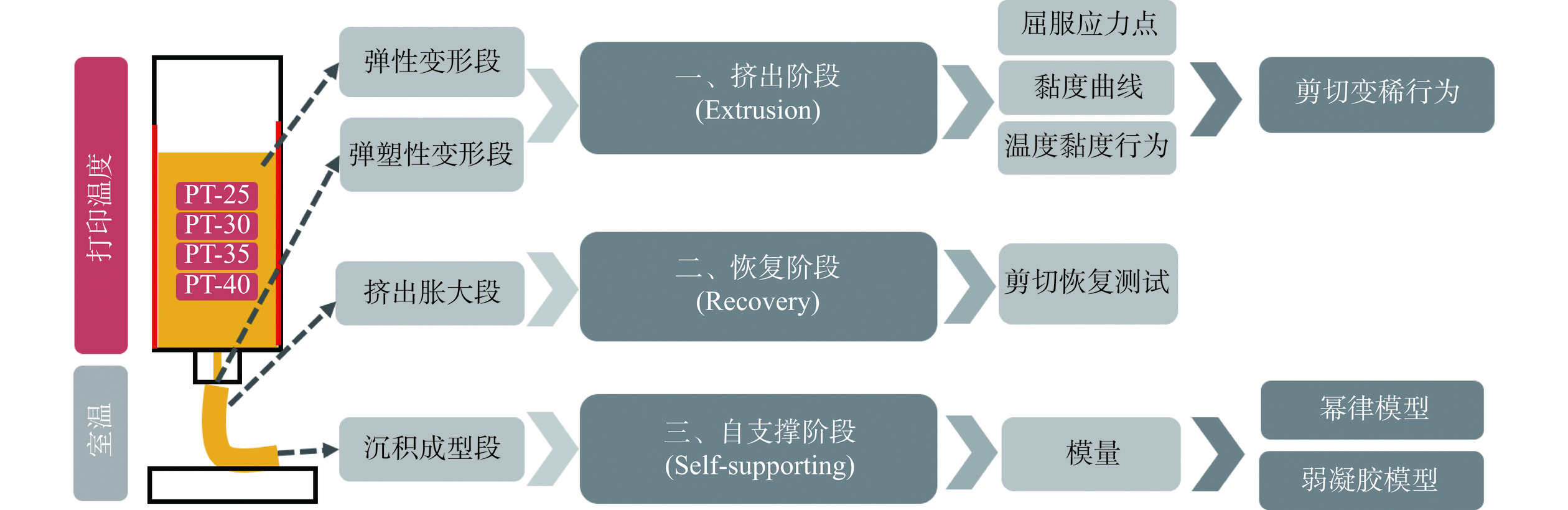

然而,关于温度对植物蛋白质基3D打印物料性能影响的研究还处于空白。因此,本研究旨在研究温度对SPI-WG-RP油墨3D打印过程三个阶段(挤出阶段、恢复阶段和自支撑阶段)中流变性能的影响,并评价不同打印温度下SPI-WG-RP油墨形成的3D打印物的结构特性。研究结果可为更好地理解打印温度对蛋白质基油墨的流变行为和3D打印可行性的影响提供理论和实践指导。

1. 材料与方法

1.1 材料与仪器

食品级大豆分离蛋白(SPI,纯度=91.9%) 山东临沂松生物制品有限公司;小麦面筋(WG,纯度=77.5%) 河南恩苗有限公司;大米蛋白(RP,纯度=83.4%) 江西恒顶食品有限公司;菜籽油 山东鲁华集团有限公司。

LuckyBot型3D打印机 盐城威布三维科技有限公司;AL204型电子天平 梅特勒-托利多仪器(上海)有限公司;GKN-DDQ-1型打蛋器 杭州九阳生活电器有限公司;MCR 302型流变仪 奥地利Anton Paar公司;EDUMR20-015V-I型低场脉冲核磁共振分析仪 上海纽迈有限公司;LSM800扫描电镜 德国蔡司公司;Nicolet 5700型傅里叶变换红外光谱仪 美国Thermo Electron公司。

1.2 实验方法

1.2.1 样品准备

SPI-WG-RP复合植物蛋白基油墨(3D打印油墨)是参考前人的研究[11]稍作修改而制备的。首先,将SPI、WG和RP按质量比为1:1:0.7充分混合形成复合蛋白粉末。然后将该复合蛋白粉末与蒸馏水和菜籽油按3:8:1的质量比混合(总蛋白质含量为25%),这个比例的选择是基于真实肉类的平均蛋白质含量(25%左右)。然后,用打蛋器混合复合蛋白粉末、水和油约1 min,得到可食用的3D打印复合植物蛋白基油墨。最后,用食品级保鲜膜包裹这些油墨,以防止在储存过程中水分蒸发。3D打印油墨在4 ℃下放置12 h后进行打印。

1.2.2 流变特性测定

如图1所示,基于挤出型3D打印的特点,将3D打印过程分为三个阶段,分别是挤出阶段、恢复阶段和自支撑阶段。打印的第一阶段是挤出阶段:通过表征油墨的黏度、屈服应力和触变性(剪切变稀)行为,评估其在该过程中的挤出性能。打印的第二阶段是恢复阶段:油墨从喷嘴腔(打印温度:25、30、35、40 ℃)挤出到室温(25 ℃),暴露于高剪切速率并经历温度变化,使用剪切恢复模式对油墨进行了高剪切速率和低剪切速率的模拟,评估油墨在经历高剪切速率后的可恢复性。三是自支撑阶段:油墨暴露在室温下,G'、G''、G*对于确定3D打印物沉积过程的自支撑行为十分重要。

采用MCR 302型流变仪进行流变特性的测定[12],均取用按1.2.1方法制成的样品。采用平板-平板测量系统,平板直径4 cm,设置间隙1 cm,加入样品,刮去平板外多余样品,加上盖板,每次测试均需更换样品。除非另有说明,否则测试之前在初始测定温度下平衡30 min以达到稳定状态。

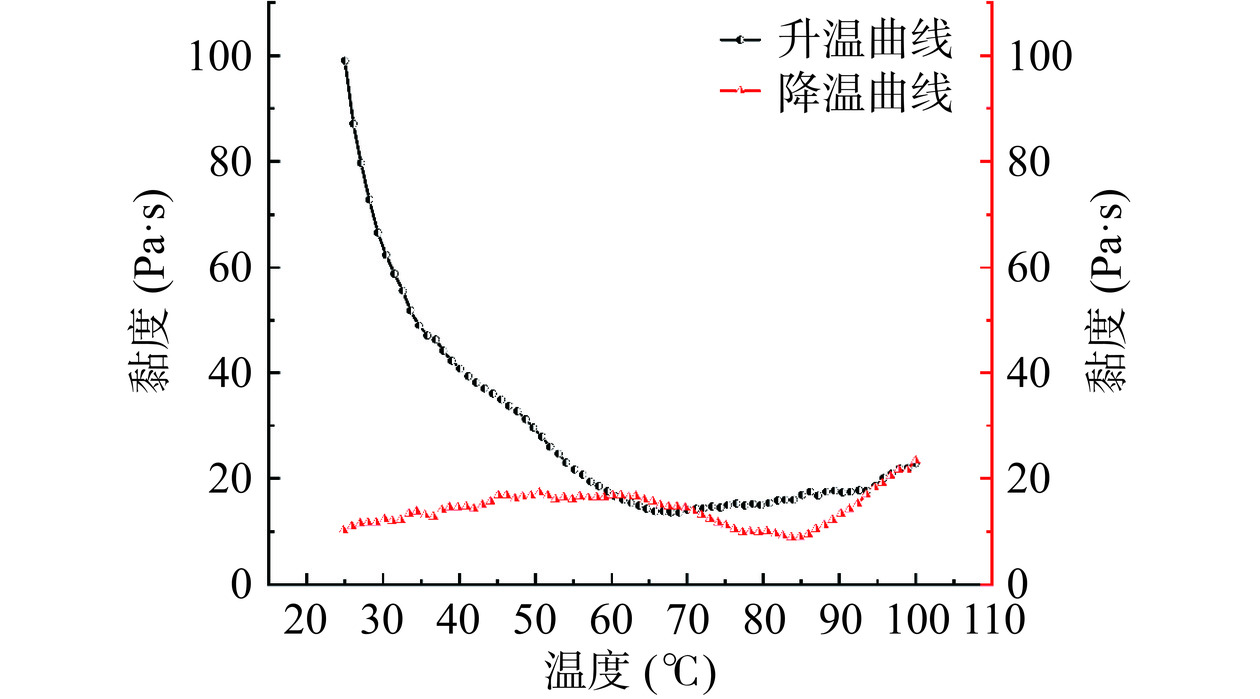

温度-黏度关系曲线:以1 ℃/min的升温速率从25 ℃升到100 ℃,再以1 ℃/min的降温速率从100 ℃降到25 ℃,分别绘制样品在升温和降温过程中的黏度曲线。

应变扫描曲线的测试:角频率固定为10 rad/s,固定振幅范围0.01%~1000%,分别测定25、30、35、40 ℃打印温度下样品的应变扫描曲线。

静态剪切流变的测试:分别在25、30、35、40 ℃下,测量剪切速率(γ)从0.1~10 s−1递增范围内样品黏度(η)的变化情况,对静态剪切数据点进行回归拟合,公式为:

η=Kγn−1 (1) 式中:K为稠度系数,Pa·sn;γ为剪切速率,s−1;n为流体指数。

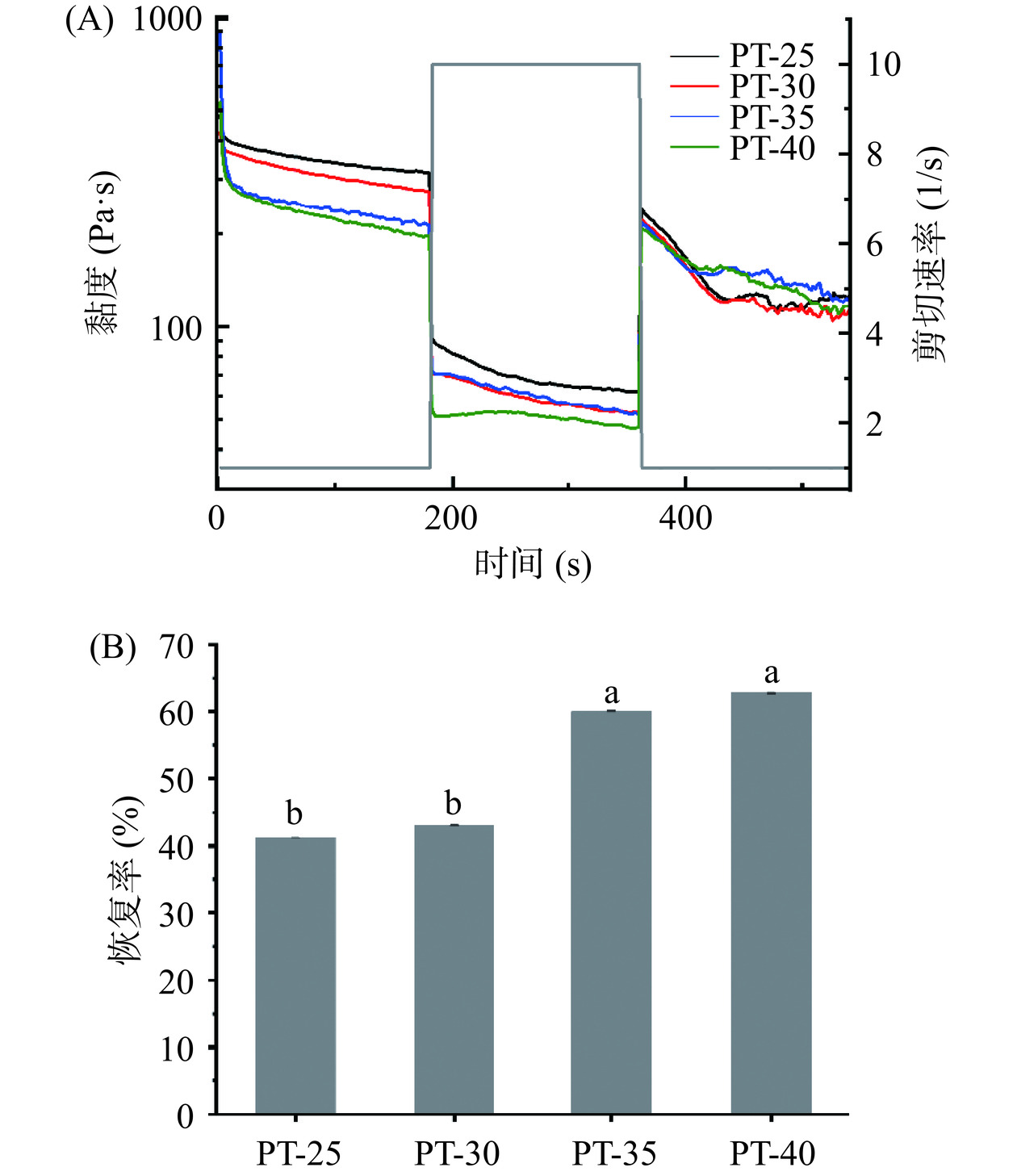

剪切恢复特性的测定:温度设定分别为25、30、35、40 ℃,先在1 s−1的低剪切速率下剪切180 s,随后在10 s−1的高剪切速率下持续剪切180 s,最后再在1 s−1的低剪切速率下剪切180 s。根据第三阶段前30 s时体系的ƞ值与第一阶段平均ƞ的比值来表征体系的剪切恢复特性。G*从打印温度(25、30、35、40 ℃)到室温(25 ℃)条件下的变化情况被用来表征体系凝胶化的时间依赖性。恢复率由以下公式计算[13]:

恢复率(%)=根据第一步获得的平均黏度第三步前30 s内获得的黏度×100 (2) 动态黏弹性测定:分别在25、30、35、40 ℃下稳定30 min后,设定扫描应变0.1%,测定由低频率(0.1 Hz)至高频率(100 Hz)内储能模量(G')、损耗模量(G'')、复合模量(G*)随频率的变化情况,并拟合如下幂律关系[14]:

G′=K′ωn′ (3) G″ (4) \rm G^*= A_f \omega^{1/z} (5) 式中:K′和K′′分别是储能模量和损耗模量拟合出的幂律关系的幂律常数,而n′和n′′分别是储能模量和损耗模量拟合出的幂律关系的平均频率指数,Af代表凝胶强度,z代表黏弹性程度,ω代表角速度。

1.2.3 3D打印过程

采用LuckyBot型3D打印机打印SPI-WG-RP复合植物蛋白基油墨,通过内置的加热装置分别设定3D打印温度为25、30、35和40 ℃。这四种温度下打印的样品分别命名为PT-25、PT-30、PT-35、PT-40,环境温度为25 ℃。首先将冰箱中SPI-WG-RP油墨取出,并在室温下使其温度恢复至25 ℃,在不引入气泡的前提下缓慢倒入注射器中。物料在打印温度(25、30、35、40 ℃)下平衡30 min后再开始打印。喷嘴直径设定为0.84 mm,打印速率为20 mm/s。对不同温度下SPI-WG-RP油墨的3D可打印性,分别采用一维结构(直线、五角星)、二维结构(网格结构)和三维结构(实心球)进行评价。填充图案为直线、五角星和网络结构的填充密度为100%;填充图案为实心球的填充密度为50%,模型采用Cura 15.04设计。

1.2.4 低场核磁共振(LF-NMR)分析

采用低场核磁进行水分分布的测定,将1 g不同温度(25、30、35、40 ℃)下打印的样品分别包裹在食品级塑料薄膜中,放入直径10 mm的玻璃管中。然后,将玻璃管放入核磁共振分析仪中,根据系统中水分子的限制扩散来测量水分分布。按Liu等[15]的方法采用carl-purcell-meiom-gill(CPMG)脉冲序列测定弛豫时间(T2)。根据T2数据测定固定水(T21)、部分固定水(T22)和游离水(T23)的水分分布。

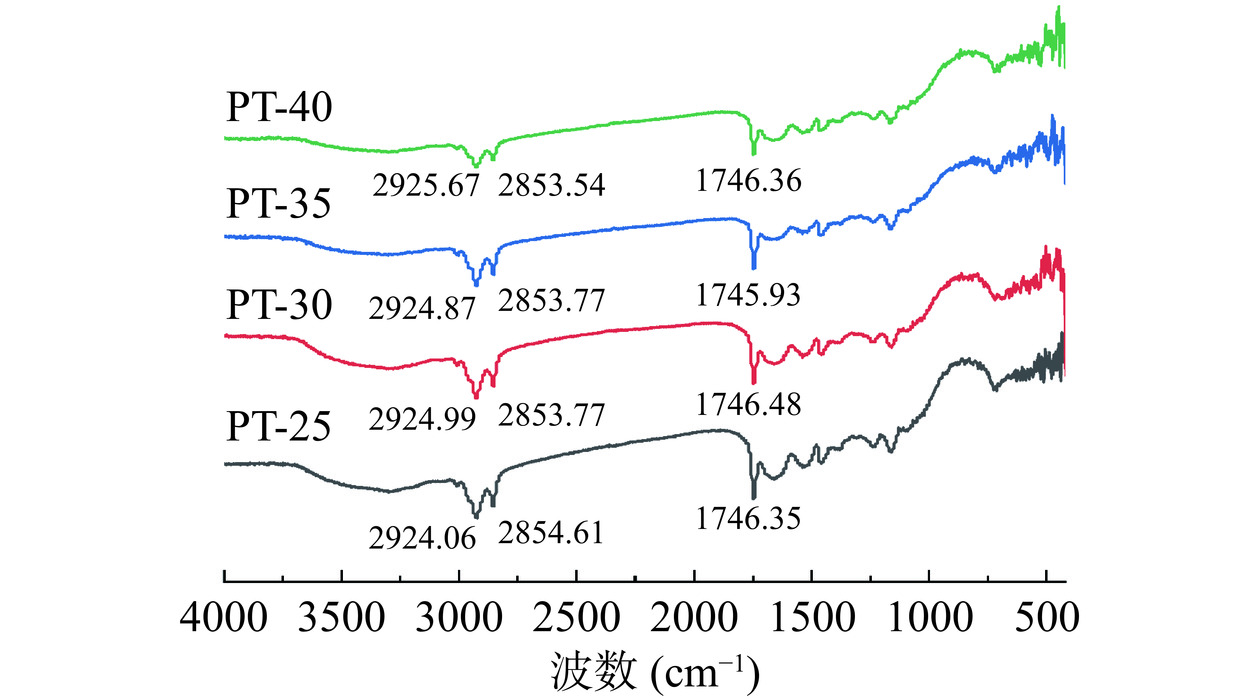

1.2.5 傅里叶变换红外光谱(FT-IR)测试

采用溴化钾压片法[16]进行傅里叶变换红外光谱的测定,将不同温度下打印的样品冻干后,各称取约2 mg冻干样品与100~200 mg溴化钾粉末充分混合,球形研磨机研磨1~2 min,压成透明薄片,装入压片夹,以溴化钾空白压片作对照,在4000~400 cm−1波数范围内扫描。

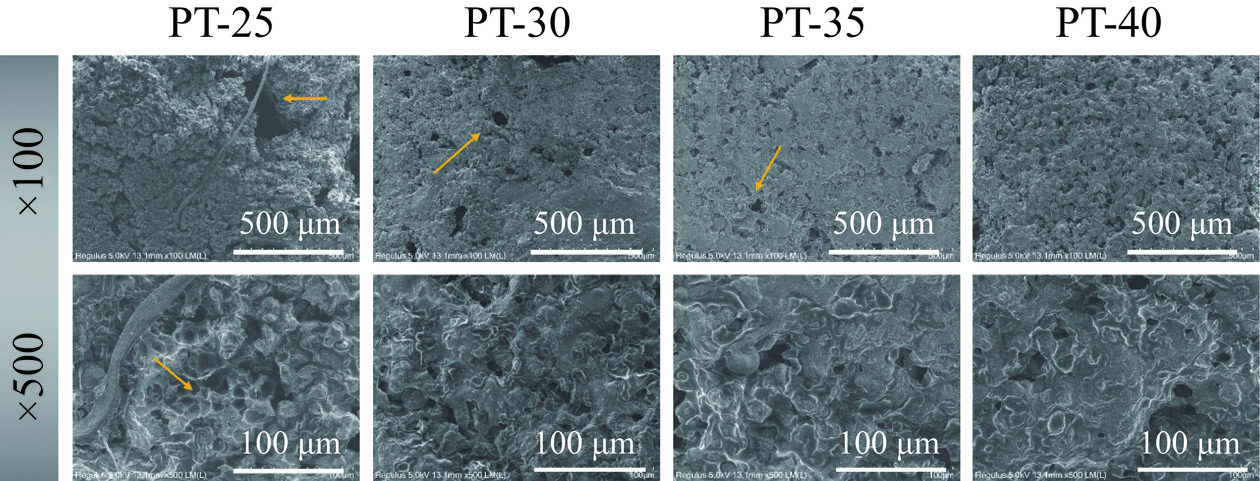

1.2.6 扫描电镜观察

使用扫描电子显微镜[17]观察打印物的微观结构,将不同温度下打印的样品冻干后,用导电两面胶纸将样品截面固定在样品座上,对各样品表面喷金,利用扫描电子显微镜在加速电压10 kV,放大倍数100倍、500倍下进行观察。

1.3 数据处理

所有试验均重复3次,采用SPSS软件计算平均值和标准差,使用邓肯法(P<0.05)比较平均值之间的差异性。采用Origin 2021进行图形绘制。

2. 结果与分析

2.1 油墨的温度响应性

SPI-WG-RP油墨的黏度随温度的变化如图2所示,可以发现本油墨无明显的凝胶化转变温度,所以该蛋白油墨体系为无明显温度响应特性的一般浆状食品材料,但是在25 ℃到60 ℃之间黏度随温度明显降低。随着打印温度的升高,剪切黏度先降低后基本保持比较低的水平,说明温度升高有利于3D打印材料的挤出。Woldeyes等[18]也证实蛋白质的表观特性黏度会随着温度的升高而普遍降低;Liu等[12]表示热响应行为是油墨的理想特性,这意味着油墨的黏度在高温下会大大降低。此外,从图2的降温曲线可知,本油墨的温度响应性是不可逆的。

2.2 温度对挤出阶段油墨流变特性的影响

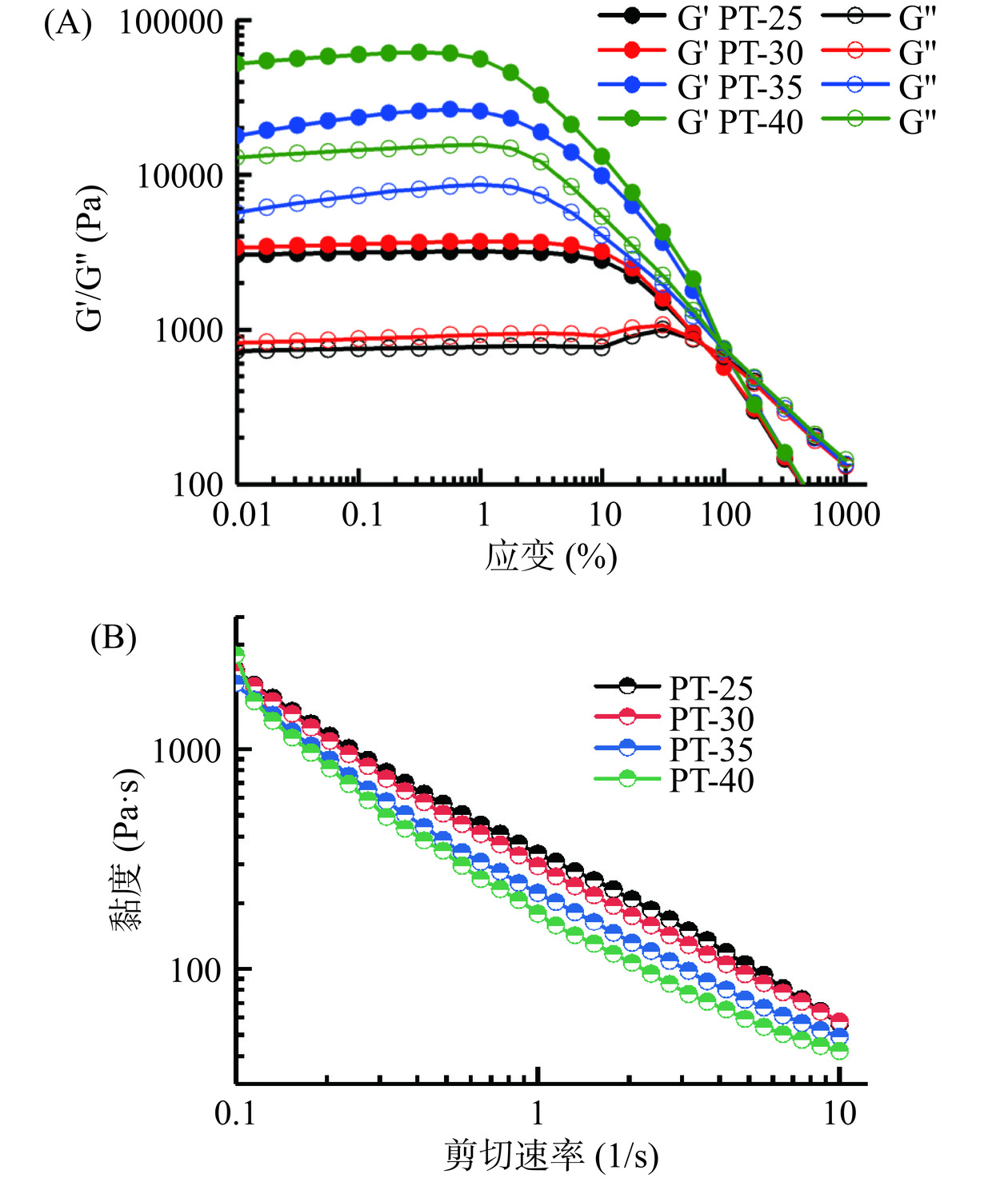

打印的第一阶段是挤出阶段:通过表征油墨的屈服应力、黏度和触变性(剪切变稀)行为,评估其在挤出过程中的挤出性能。屈服应力即材料内部结构开始破裂的点[13],反映了油墨的机械强度,对油墨的可挤出性至关重要。油墨材料的应变扫描曲线如图3A所示,随着打印温度升高,开始偏离线性黏弹区域的值逐渐降低,即屈服应力点降低,这可能是因为温度升高促进了糊状物网络结构的变形[15],而这对于挤出阶段来说是有利的。一般来说,具有低屈服应力的油墨更有利于在3D打印过程中的挤出[19]。另一方面,因为在挤出过程中需经常启动和停止打印机以调整挤出位置,所以较低的屈服应力可以更好地保护打印机[12]。

蛋白类材料的表观黏度直接受温度的影响,在3D打印的情况下也是如此[20]。较理想的油墨配方需要显示出合适的黏度,该黏度值要满足既可以从喷嘴挤出,又可以支撑组合层[21]。SPI-RP-WG油墨在不同温度下的流动曲线如图3B所示。随着剪切速率的增加,剪切黏度降低,说明了油墨材料为剪切变稀的假塑性流体,这种剪切稀化行为被认为有利于3D打印过程;随着打印温度的升高,材料剪切黏度降低,这是因为升高温度有利于提高材料热挤出的连续性[12],因此蛋白油墨更易被挤出。通常采用双参数幂律模型来描述蛋白糊剪切变稀特性,得到的参数如表1所示,R2≥0.98,所有油墨的流动性指数n值均小于1,表明该油墨为假塑性非牛顿流体,稠度系数K均降低,说明材料变得更易流动,有利于3D打印的挤出阶段[13]。

表 1 基于不同温度下SPI-WG-RP蛋白糊Power-low模型拟合得到的系数Table 1. Coefficients obtained by fitting the SPI-WG-RP protein paste Power-low model at different temperatures2.3 温度对恢复阶段油墨流变特性的影响

打印的第二阶段是恢复阶段:油墨从喷嘴腔(打印温度:25、30、35和40 ℃)挤出到室温环境(25 ℃)的过程中,会经历剪切力和温度的变化,因此,使用剪切恢复[12]以模拟油墨在经历高剪切速率后的可恢复性。图4A说明了在低剪切速率和高剪切速率改变下油墨黏度的剪切恢复行为。随着剪切速率的增加,油墨剪切黏度逐渐降低,这意味着较快的挤出速度有利于SPI-WG-RP油墨连续性挤出,这主要是因为油墨材料通过打印喷头时经历的剪切力破坏了网络结构而产生了较低的黏度;随着打印温度的升高,材料剪切黏度降低,说明热挤出有利于蛋白油墨的3D打印。另外,随着打印温度的升高,油墨的剪切恢复率显著增加(图4B),这是由于较高的打印温度可以促进蛋白颗粒之间的紧密连接[20],这一现象有利于油墨堆积自支撑结构的形成,也有可能造成过度的挤出膨大效应。

2.4 温度对自支撑阶段油墨流变特性的影响

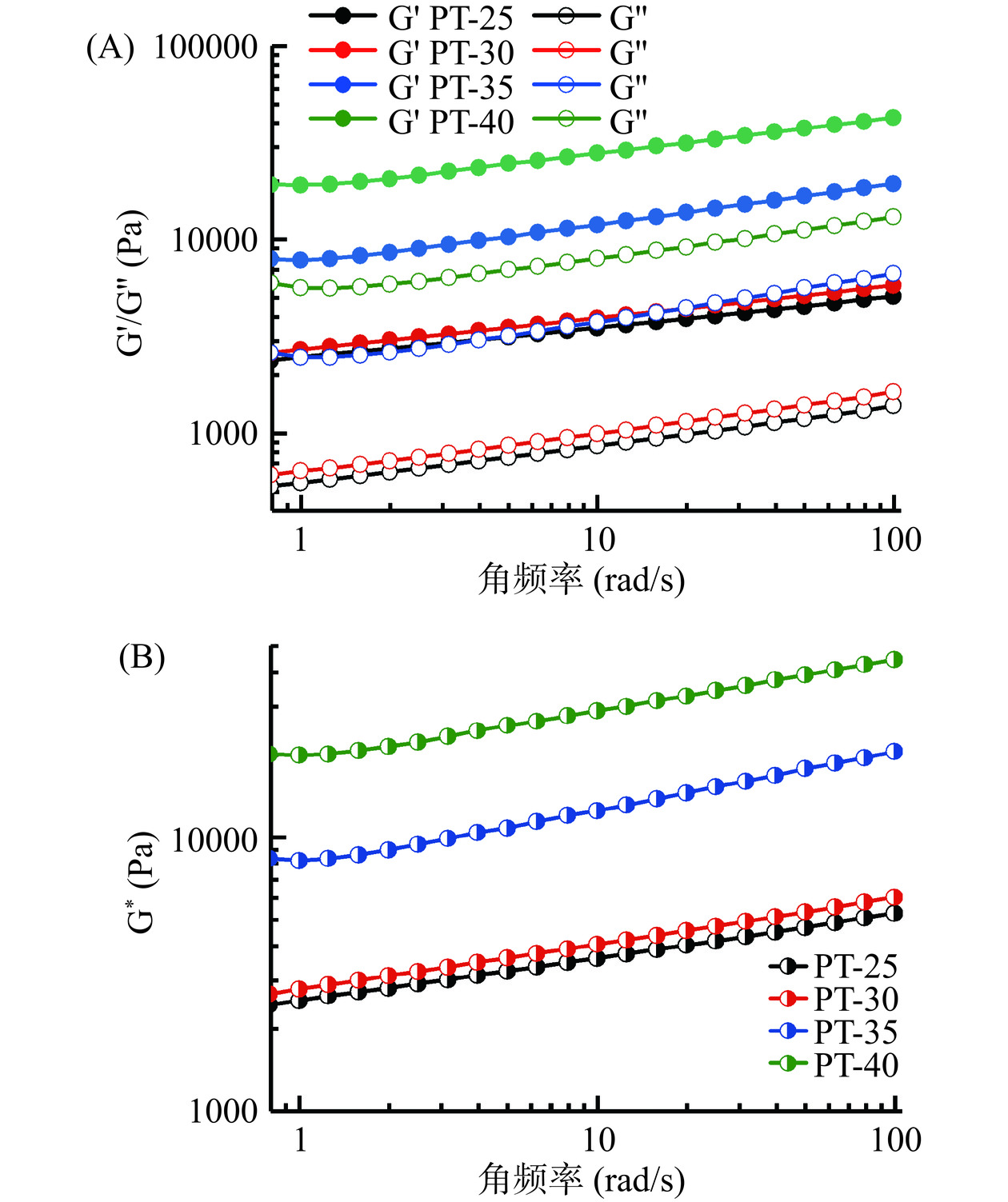

打印的第三阶段是恢复阶段:油墨暴露在室温下,G'、G''、G*对于确定3D打印物沉积过程的自支撑行为都很重要。在3D打印的自支撑阶段,物料自身需要具备足够的机械强度以维持结构的稳定性,在此阶段,G'和G*对此有重要影响[22]。储能模量(G')通常用于测量样品的固体弹性行为,可以反映样品的机械强度,机械强度高的油墨具有更好的自支撑性,可以更好地保持打印形状[15]。复合模量(G*)反映了抵抗压缩变形和机械强度的能力,对3D打印过程来说非常重要[23]。G*的变化反映了不同打印温度下的整体形变阻力的情况,以及在室温下10 min后油墨的凝胶化行为。不同温度下稳定后的频率扫描曲线如图5所示,结果表明随着打印温度升高,G"、G'均升高,且G'>G'',这表明在更高的打印温度下会形成更加刚性的网络结构。G*表示实体的性质,G*的增加同样反映了抵抗压缩变形和机械强度的能力增强。根据频率扫描结果,可以推断打印后物料的稳定性能更强,有利于构造机械强度更强且更稳定的打印物。

从图5A看出,不同温度下胶体体系的G'和G''都表现出明显的频率依赖性。通过幂律模型(Power low model)和弱凝胶模型(Weak gel model)分别对频率扫描数据进行分析,拟合参数如表2所示。常数K与LVR内的网络强度有关,指数n与模量的频率依赖性有关。对于完全交联的凝胶,n为0;对于具有弱相互作用的物理凝胶,如氢键,n为较小的正数[24]。随着温度的升高,K'、K''均增大,n'、n''为较小的正数且均先增大后减小,说明油墨之间具有弱相互作用,且升高温度有利于增强油墨材料的网络强度。

表 2 基于不同温度下SPI-WG-RP蛋白糊幂律模型拟合得到的系数Table 2. Coefficients obtained by fitting the SPI-WG-RP protein paste power low model at different temperatures打印温度(℃) G' G'' K'(Pa·sn) n' R2 K''(Pa·sn) n'' R2 25 2373.32±30.54d 0.17±0.00d 0.9931 547.22±7.02c 0.20±0.00c 0.9957 30 2613.55±25.11c 0.18±0.00c 0.9965 615.36±7.76c 0.22±0.00b 0.9964 35 7478.36±108.30b 0.21±0.00a 0.9949 2171.18±62.77b 0.25±0.01a 0.9875 40 18302.04±212.00a 0.19±0.00b 0.9956 5102.39±170.41a 0.21±0.01b 0.9731 Af代表凝胶强度,可以解释为流变学单元(滴、纤维、胶束等)之间相互作用的强度;z代表黏弹性程度,可以解释为彼此相互作用的流变单元的数量,通过观察以上两个参数值,可以评估这些食品材料在3D打印挤出应用中的适用性。如表3所示,高Af值表示高凝胶强度,低z值表示较低的黏弹性程度,且Af值随打印温度显著升高(P<0.05),z值随打印温度的升高先下降后升高 。研究表明高Af值和低z值的面团类似材料用注射器挤出可能非常困难[22,25−26],但本实验中随着挤出温度的升高,油墨黏度降低,使得油墨易于挤出,同时因为凝胶强度的增加,使得打印成型性更好。

表 3 基于不同温度下SPI-WG-RP蛋白糊弱凝胶模型拟合得到的系数Table 3. Coefficients obtained by fitting SPI-WG-RP protein paste weak gel model at different temperatures打印温度(℃) Af(Pa·s1/z) z R2 25 2433.79±28.59c 5.79±0.09a 0.9944 30 2682.13±24.37c 5.54±0.06b 0.9970 35 7786.25±123.94b 4.67±0.07d 0.9942 40 18989.95±256.63a 5.28±0.08c 0.9942 2.5 植物蛋白基油墨的3D打印性能评价

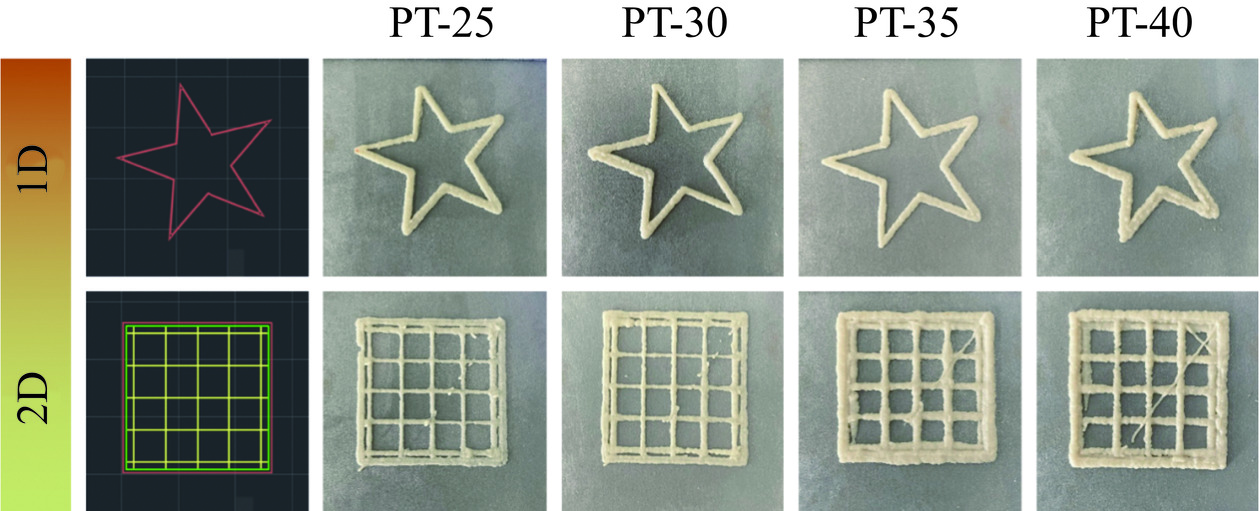

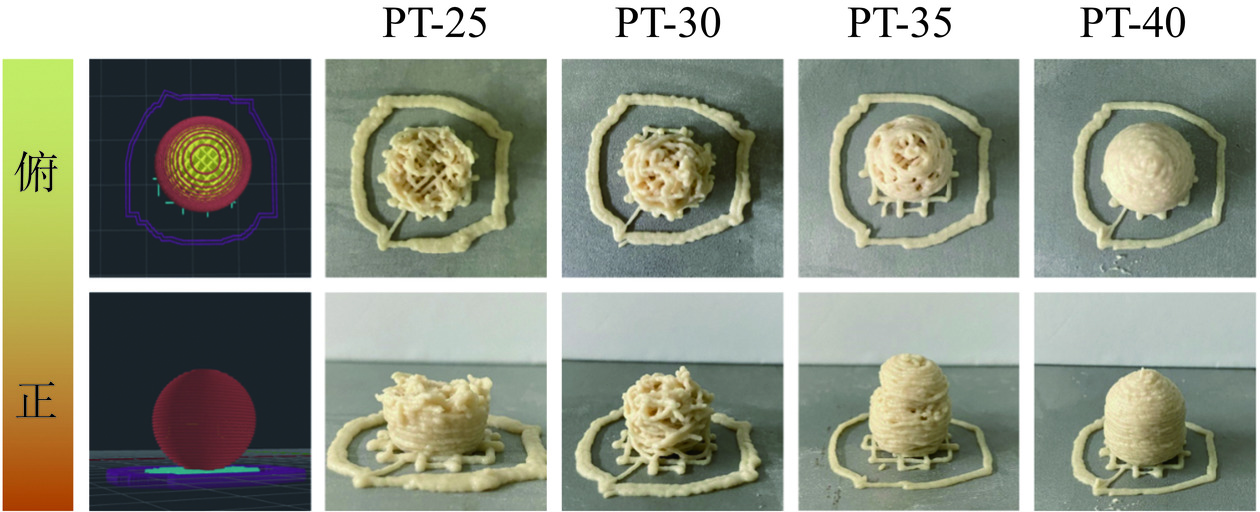

为了评估油墨的打印性,本研究打印了一维结构(五角星)、二维结构(网格结构)和三维结构(球)。图6显示了不同打印温度下五角星一维、网格二维结构的打印产品。当温度较低(<30 ℃),复合蛋白体系的流动性变差导致打印过程中发生堵塞,油墨挤出量减少使得打印准确性降低,打印效果不佳。随着打印温度的增加,挤出的油墨总量越来越多,打印效果逐渐变好,这是因为随着温度的升高,复合蛋白油墨的黏度不断降低,有利于3D打印油墨的顺利挤出。另外,由于屈服应力反映了启动油墨流动所需的最小压力,对于使油墨从狭窄的喷嘴中挤出非常重要,升高温度降低了屈服应力,这是3D打印油墨顺利挤出的另一原因[19]。另外,恢复阶段的数据表明,提高打印温度可以优化蛋白基油墨材料的挤出恢复特性,这也为油墨自支撑结构的形成提供了依据。如图7所示,40 ℃打印温度下打印形状更加完整,且24 h无明显变形,这是因为打印温度的提高优化了蛋白基油墨材料的挤出恢复特性,SPI-WG-RP油墨体系较好的剪切恢复性可以在油墨挤出的同时快速恢复足够的机械强度来支持下一个基础层,形成刚性的网络结构[12],以形成可以自支撑的球形。

2.6 温度对油墨水流动性质的影响

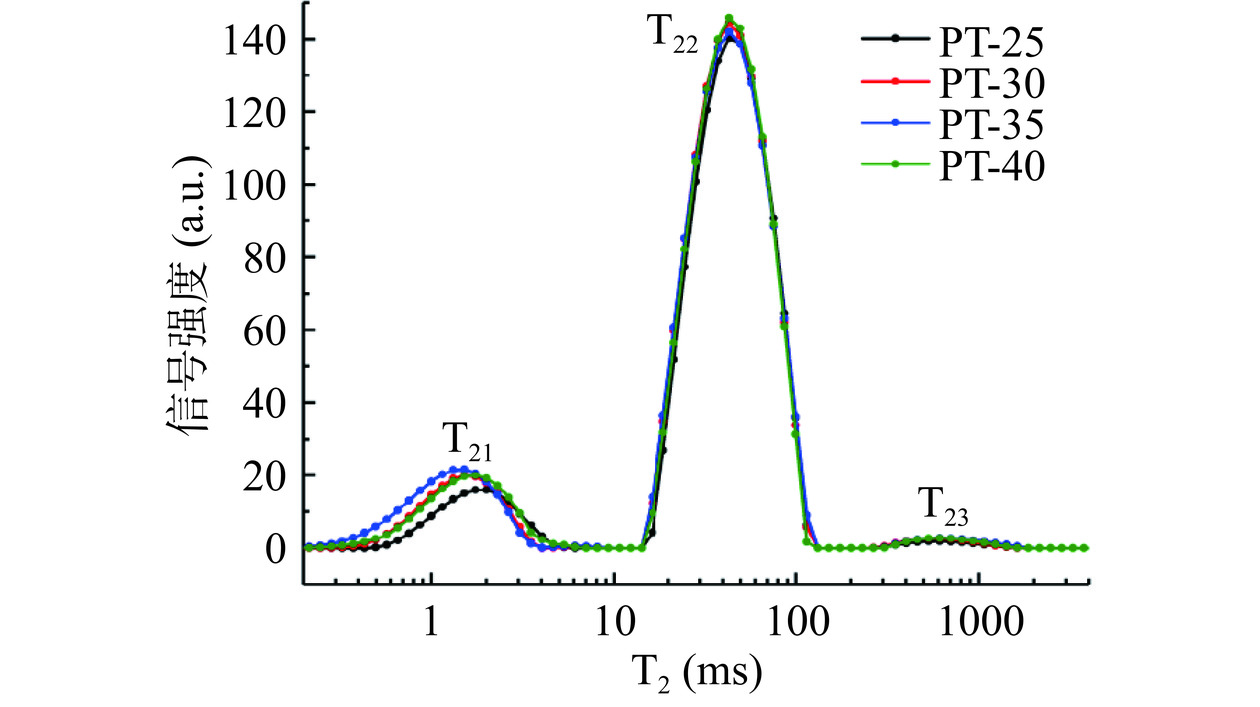

食用油墨内部的水分分布会极大地影响其流变性能,从而影响其印刷适应性和印刷精度[27]。如图8所示,随着打印温度的升高,蛋白油墨的T21横向弛豫时间先减小后增加,T22横向弛豫时间基本不变,说明打印温度的提高降低了蛋白油墨中固定化水的水分自由度,使得水分子与蛋白油墨之间的结合更加紧密[28],然而随着温度的进一步升高T21略有增加,这可能是温度的升高加剧了分子的运动,水分自由度增加。已有研究人员证明,具有较长横向松弛时间和较高自由度的食用油墨更容易从喷嘴中挤出[29]。该结果表明,温度的改变会引起SPI-WG-RP油墨与水结合能力的改变,从而影响3D打印性能。

2.7 温度对油墨傅里叶红外光谱(FTIR)的影响

傅里叶红外光谱图(FTIR)可以用来分析蛋白质的官能团和二级结构的变化。不同挤出温度下蛋白油墨的FTIR光谱图如图9所示,酰胺A的最大吸收峰位于3200~3600 cm−1的波长范围内,主要涉及N-H键和氢键的伸缩振动[30],酰胺B的最大吸收峰则位于2800~3000 cm−1的波长范围内,主要是甲基的伸缩振动[31],四种挤出温度下的SPI-WG-RP油墨具有相似的FTIR谱图,无特征性吸收峰出现,这表明升高打印温度对植物蛋白基油墨的官能团变化没有影响。此外,酰胺I区的吸收峰在1600~1700 cm−1,主要是蛋白质骨架中C=O伸缩振动引起,常用来反映蛋白质的二级结构,其中1610~1640 cm−1为β-折叠,1640~1650 cm−1为无规则卷曲,1650~1660 cm−1为α-螺旋,1660~1695 cm−1为β-转角[32]。对FTIR谱图进行拟合分析结果如表4所示,随着挤出温度的升高,四种复合蛋白的β-折叠、无规则卷曲、α-螺旋和β-转角均无显著性变化(P>0.05)。结果表明,在一定范围内,温度对该复合蛋白体系的二级结构没有显著的影响。

表 4 不同挤出温度下SPI-WG-RP油墨二级结构Table 4. Secondary structure of SPI-WG-RP ink under different extrusion temperatures打印温度(℃) β-折叠 无规则卷曲 α-螺旋 β-转角 25 0.39±0.02a 0.23±0.01a 0.21±0.00a 0.18±0.01a 30 0.40±0.06a 0.22±0.05a 0.20±0.02a 0.18±0.02a 35 0.38±0.01a 0.25±0.00a 0.21±0.00a 0.17±0.01a 40 0.39±0.02a 0.25±0.01a 0.20±0.00a 0.16±0.02a 2.8 温度对油墨微观结构的影响

扫描电镜已被广泛用于观察复杂的复合材料的微观形态[10]。图10为不同打印温度下样品的电镜微观图,随着打印温度的增加,截面上的孔洞变得更小更多,说明蛋白质油墨内部的物理结构更均匀。这可能是因为较高的打印温度可以促进了三种蛋白之间形成更为均匀的网状结构,从而在基于蛋白质类油墨中形成致密的微观结构[20]。因此,所得到的打印样品的微观结构与前面所讨论的流变行为和更强的自支撑能力相一致。

3. 结论

本研究制备了可用于挤压型3D食品打印机的SPI-WG-RP复合植物蛋白基油墨,明晰了不同打印温度对复合植物蛋白基油墨的影响。研究结果表明,打印温度的升高增加了SPI-WG-RP油墨的储能模量(G')、损耗模量(G'')和复合模量(G*),降低了油墨的稠度系数(K)和屈服应力,并通过幂律模型和弱凝胶模型拟合量化了油墨的剪切变稀行为。一定程度增加打印温度的方法可以改善蛋白基油墨的印刷性能,主要体现在固定化水的增加以及微观结构上的均匀化。本研究结果将为复合植物蛋白基3D打印工艺提供初步依据,为制备具有良好3D打印性能的蛋白质类产品提供了有用信息,这有利于拓展3D打印技术在食品领域的应用。

-

表 1 基于不同温度下SPI-WG-RP蛋白糊Power-low模型拟合得到的系数

Table 1 Coefficients obtained by fitting the SPI-WG-RP protein paste Power-low model at different temperatures

表 2 基于不同温度下SPI-WG-RP蛋白糊幂律模型拟合得到的系数

Table 2 Coefficients obtained by fitting the SPI-WG-RP protein paste power low model at different temperatures

打印温度(℃) G' G'' K'(Pa·sn) n' R2 K''(Pa·sn) n'' R2 25 2373.32±30.54d 0.17±0.00d 0.9931 547.22±7.02c 0.20±0.00c 0.9957 30 2613.55±25.11c 0.18±0.00c 0.9965 615.36±7.76c 0.22±0.00b 0.9964 35 7478.36±108.30b 0.21±0.00a 0.9949 2171.18±62.77b 0.25±0.01a 0.9875 40 18302.04±212.00a 0.19±0.00b 0.9956 5102.39±170.41a 0.21±0.01b 0.9731 表 3 基于不同温度下SPI-WG-RP蛋白糊弱凝胶模型拟合得到的系数

Table 3 Coefficients obtained by fitting SPI-WG-RP protein paste weak gel model at different temperatures

打印温度(℃) Af(Pa·s1/z) z R2 25 2433.79±28.59c 5.79±0.09a 0.9944 30 2682.13±24.37c 5.54±0.06b 0.9970 35 7786.25±123.94b 4.67±0.07d 0.9942 40 18989.95±256.63a 5.28±0.08c 0.9942 表 4 不同挤出温度下SPI-WG-RP油墨二级结构

Table 4 Secondary structure of SPI-WG-RP ink under different extrusion temperatures

打印温度(℃) β-折叠 无规则卷曲 α-螺旋 β-转角 25 0.39±0.02a 0.23±0.01a 0.21±0.00a 0.18±0.01a 30 0.40±0.06a 0.22±0.05a 0.20±0.02a 0.18±0.02a 35 0.38±0.01a 0.25±0.00a 0.21±0.00a 0.17±0.01a 40 0.39±0.02a 0.25±0.01a 0.20±0.00a 0.16±0.02a -

[1] 吴金鸿, 施依, 陈婷珠, 等. 3D打印技术在未来食品加工业中的机遇与挑战[J]. 上海交通大学学报,2021,55(S1):97−99. [WU J H, SHI Y, CHEN T Z, et al. Opportunities and challenges of 3D printing technology in the future food processing industry[J]. Journal of Shanghai Jiao Tong University,2021,55(S1):97−99.] WU J H, SHI Y, CHEN T Z, et al. Opportunities and challenges of 3D printing technology in the future food processing industry[J]. Journal of Shanghai Jiao Tong University, 2021, 55(S1): 97−99.

[2] YANG F, ZHANG M, BHANDARI B. Recent development in 3D food printing[J]. Critical Reviews in Food Science and Nutrition,2017,57:3145−3153. doi: 10.1080/10408398.2015.1094732

[3] SUN J, PENG Z, ZHOU W, et al. A review on 3D printing for customized food fabrication[J]. Procedia Manufacturing,2015,1:308−319. doi: 10.1016/j.promfg.2015.09.057

[4] CHEN H, XIE F, CHEN L, et al. Effect of rheological properties of potato, rice and corn starches on their hot-extrusion 3D printing behaviors[J]. Journal of Food Engineering,2019,244:150−158. doi: 10.1016/j.jfoodeng.2018.09.011

[5] PHUHONGSUNG P, ZHANG M, BHANDARI B. 4D printing of products based on soy protein isolate via microwave heating for flavor development[J]. Food Research International,2020,137:109605. doi: 10.1016/j.foodres.2020.109605

[6] LIU Y, YU Y, LIU C, et al. Rheological and mechanical behavior of milk protein composite gel for extrusion-based 3D food printing[J]. LWT-Food Science and Technology,2019,102:338−346. doi: 10.1016/j.lwt.2018.12.053

[7] WANG S, LIU S. 3D printing of soy protein- and gluten-based gels facilitated by thermosensitive cocoa butter in a model study[J]. ACS Food Science & Technology,2022,1:1990−1996.

[8] MARTINEZ-MONZO J, CARDENAS J, GARCIA-SEGOVIA P. Effect of temperature on 3D printing of commercial potato puree[J]. Food Biophysics,2019,14:225−234. doi: 10.1007/s11483-019-09576-0

[9] ZENG X, CHEN H, CHEN L, et al. Insights into the relationship between structure and rheological properties of starch gels in hot-extrusion 3D printing[J]. Food Chemistry,2021,342:128362. doi: 10.1016/j.foodchem.2020.128362

[10] TIAN H, WANG K, QIU R, et al. Effects of incubation temperature on the mechanical and structure performance of beeswax-carrageenan-xanthan hybrid gelator system in 3D printing[J]. Food Hydrocolloids,2022,127:107541. doi: 10.1016/j.foodhyd.2022.107541

[11] SCHREUDERS F K G, DEKKERS B L, BODNAR I, et al. Comparing structuring potential of pea and soy protein with gluten for meat analogue preparation[J]. Journal of Food Engineering,2019,261:32−39. doi: 10.1016/j.jfoodeng.2019.04.022

[12] LIU Z, BHANDARI B, PRAKASH S, et al. Linking rheology and printability of a multicomponent gel system of carrageenan-xanthan-starch in extrusion based additive manufacturing[J]. Food Hydrocolloids,2019,87:413−424. doi: 10.1016/j.foodhyd.2018.08.026

[13] ACHAYUTHAKAN P, SUPHANTHARIKA M. Pasting and rheological properties of waxy corn starch as affected by guar gum and xanthan gum[J]. Carbohydrate Polymers,2008,71:9−17. doi: 10.1016/j.carbpol.2007.05.006

[14] IKEDA S, NISHINARI K. On solid-like rheological behaviors of globular protein solutions[J]. Food Hydrocolloids,2001,15:401−406. doi: 10.1016/S0268-005X(01)00052-2

[15] LIU Y, LIU D, WEI G, et al. 3D printed milk protein food simulant:Improving the printing performance of milk protein concentration by incorporating whey protein isolate[J]. Innovative Food Science & Emerging Technologies,2018,49:116−126.

[16] 董雷超, 陈炫宏, 王赛, 等. 马铃薯淀粉对豌豆蛋白3D打印材料结构及特性的影响[J]. 中国食品学报,2020,20(1):127−133. [DONG L C, CHEN X H, WANG S, et al. Effect of potato starch on the structure and characteristics of pea protein 3D printing materials[J]. Journal of Chinese Institute of Food Science and Technology,2020,20(1):127−133.] DONG L C, CHEN X H, WANG S, et al. Effect of potato starch on the structure and characteristics of pea protein 3D printing materials[J]. Journal of Chinese Institute of Food Science and Technology, 2020, 20(1): 127−133.

[17] 田韩, 李欣, 冯佩琪, 等. 蜂蜡-水凝胶复合型荔枝材料的3D打印工艺[J]. 现代食品科技,2020,36(8):202−210. [TIAN H, LI X, FENG P Q, et al. 3D printing process of beeswax-hydrogel composite lychee material[J]. Modern Food Science and Technology,2020,36(8):202−210.] TIAN H, LI X, FENG P Q, et al. 3D printing process of beeswax-hydrogel composite lychee material[J]. Modern Food Science and Technology, 2020, 36(8): 202−210.

[18] WOLDEYES M A, QI W, RAZINKOV V I, et al. Temperature dependence of protein solution viscosity and protein-protein interactions:Insights into the origins of high-viscosity protein solutions[J]. Molecular Pharmaceutics,2020,17:4473−4482. doi: 10.1021/acs.molpharmaceut.0c00552

[19] SWEENEY M, CAMPBELL L L, HANSON J, et al. Characterizing the feasibility of processing wet granular materials to improve rheology for 3D printing[J]. Journal of Materials Science,2017,52:13040−13053. doi: 10.1007/s10853-017-1404-z

[20] CHEN J, SUN H, MU T, et al. Effect of temperature on rheological, structural, and textural properties of soy protein isolate pastes for 3D food printing[J]. Journal of Food Engineering,2022,323:110917. doi: 10.1016/j.jfoodeng.2021.110917

[21] LIU Z, ZHANG M, BHANDARI B. Effect of gums on the rheological, microstructural and extrusion printing characteristics of mashed potatoes[J]. International Journal of Biological Macromolecules,2018,117:1179−1187. doi: 10.1016/j.ijbiomac.2018.06.048

[22] LIU Z, ZHANG M, BHANDARI B, et al. Impact of rheological properties of mashed potatoes on 3D printing[J]. Journal of Food Engineering,2018,220:76−82. doi: 10.1016/j.jfoodeng.2017.04.017

[23] 曹非凡. 白姑鱼糜3D打印适应性以及射频热凝胶技术研究[D]. 上海:上海海洋大学, 2023. [CAO F F. Research on 3D printing adaptability of surimi and radiofrequency thermogel technology[D]. Shanghai:Shanghai Ocean University, 2023.] CAO F F. Research on 3D printing adaptability of surimi and radiofrequency thermogel technology[D]. Shanghai: Shanghai Ocean University, 2023.

[24] TUNICK M H. Small-strain dynamic rheology of food protein networks[J]. Journal of Agricultural and Food Chemistry,2011,59:1481−1486. doi: 10.1021/jf1016237

[25] MORESI M, BRUNO M, PARENTE E. Viscoelastic properties of microbial alginate gels by oscillatory dynamic tests[J]. Journal of Food Engineering,2004,64:179−186. doi: 10.1016/j.jfoodeng.2003.09.030

[26] GABRIELE D, DE CINDIO B, D'ANTONA P. A weak gel model for foods[J]. Rheologica Acta,2001,40:120−127. doi: 10.1007/s003970000139

[27] FAN H, ZHANG M, LIU Z, et al. Effect of microwave-salt synergetic pre-treatment on the 3D printing performance of spi-strawberry ink system[J]. LWT-Food Science and Technology,2020,122:109004. doi: 10.1016/j.lwt.2019.109004

[28] HAN M, WANG P, XU X, et al. Low-field nmr study of heat-induced gelation of pork myofibrillar proteins and its relationship with microstructural characteristics[J]. Food Research International,2014,62:1175−1182. doi: 10.1016/j.foodres.2014.05.062

[29] CHEN Y, ZHANG M, BHANDARI B. 3D printing of steak-like foods based on textured soybean protein[J]. Foods,2021,10:2011. doi: 10.3390/foods10092011

[30] DOYLE B B, BENDIT E G, BLOUT E R. Infrared spectroscopy of collagen and collagen-like polypeptides[J]. Biopolymers,1975,14:937−957. doi: 10.1002/bip.1975.360140505

[31] WANG Y Y, WANG C Y, WANG S T, et al. Physicochemical properties and antioxidant activities of tree peony (Paeonia suffruticosa Andr.) seed protein hydrolysates obtained with different proteases[J]. Food Chemistry,2021,345:128765. doi: 10.1016/j.foodchem.2020.128765

[32] TANG S Q, DU Q H, FU Z. Ultrasonic treatment on physicochemical properties of water-soluble protein from Moringa oleifera seed[J]. Ultrasonics Sonochemistry,2021,71:105357. doi: 10.1016/j.ultsonch.2020.105357

下载:

下载:

下载:

下载: