Quality Changes of Pork Ribs during Normal and High-pressure Steaming

-

摘要: 为研究排骨蒸制过程中的品质变化及不同蒸制方式对排骨品质的影响,以猪肋排为原料,采用常压和高压两种方式蒸制至排骨热中心烹饪程度相同,对蒸制过程中排骨的蒸煮损失率、持水力、色泽、肌红蛋白、感官品质、嫩度、质构特性、pH及硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARS)含量的变化规律进行了系统分析,并对比了在相同烹饪程度下两种蒸制方式对排骨品质的影响。结果表明,在蒸制过程中排骨的pH、蒸煮损失率、脂肪氧化程度显著增大(P<0.05),a*值、持水力显著降低(P<0.05),L*值、剪切力、硬度、咀嚼性先增大后减小,其中常压蒸制40 min及高压蒸制25 min的排骨软烂适中、香气浓郁,且高压蒸制的排骨感官品质更好。常压蒸制60 min、高压蒸制30 min时排骨的烹饪程度相同,烹饪值(cook value,C)约为47 min,但对其品质影响不同,常压组脂肪氧化程度、黄度值、pH更高,高压组感官评分更高,二者硬度、咀嚼性无显著性差异(P>0.05)。综上,高压蒸制是一种快速、优质的烹饪方式,可以更好地保留排骨的营养价值和食用品质,高压蒸制25 min时排骨的品质最佳。Abstract: In order to investigate the changes in quality of pork ribs during steaming and the effects of different steaming methods, the pork ribs were steamed under normal and high pressure until they reached a same level of cooking degree. The changes in cooking loss rate, water holding capacity, color, myoglobin, sensory quality, tenderness, texture, pH, and thiobarbituric acid reactive substances (TBARS) content of pork ribs during steaming were analyzed and the effects of the two steaming methods on pork ribs at the same cooking degree were compared. The results showed that the pH, cooking loss rate, and lipid oxidation degree of pork ribs increased significantly (P<0.05), the a* value and water holding capacity decreased significantly (P<0.05), the L* value, shear force, hardness and chewiness first increased and then decreased during steaming. Among them, pork ribs steamed under normal pressure for 40 min and under high pressure for 25 min exhibited satisfactory texture and enriched flavor profile, and the sensory quality of pork ribs steamed under high pressure was better. The cooking degree of pork ribs was same when steamed under normal pressure for 60 min and under high pressure for 30 min, and the cook value (C) was about 47 min, but the effects on the quality of pork ribs were different. The lipid oxidation degree, b* value, and pH of normal pressure group were higher, the sensory scores of high pressure group were higher, and there was no significant difference in hardness and chewiness between the two groups (P>0.05). In summary, high-pressure steaming was a fast and quality cooking method, which could better preserve the nutritional value and eating quality of the pork ribs. The quality of pork ribs was optimal when steamed under high pressure for 25 min.

-

Keywords:

- pork ribs /

- normal steaming /

- high-pressure steaming /

- cook value /

- quality

-

大部分肉制品在生产过程中需要通过转化热加工来杀灭病原微生物,提高其食用安全性,同时赋予产品良好的色泽、风味和口感[1]。中式烹饪属于转化热加工,常用的加工方式有煮制、蒸制、炒制、油炸等,其中蒸制可以较好地保持食材原有的风味,避免因高温烹调流失大量营养素,并且油、盐的添加较少,符合人们对健康饮食的追求[2]。蒸制的方式、时间等条件会直接影响产品的质量,沈清等[3]发现高压蒸制扣肉与常压相比颜色较深,脂肪氧化程度较大,而硬度、咀嚼度较小。

蒸排骨是传统粤菜中必不可少的一道,排骨中含有丰富的蛋白质、人体必需的脂肪酸,还有脂质、微量元素等营养物质[4],因其营养丰富又味道鲜美,深受大众喜爱。目前已有部分关于排骨的研究,姚青等[5]对比了微波结合蒸汽、微波和蒸制对排骨品质的影响,发现微波中低火结合蒸汽加热13 min的排骨具有较好的感官和营养品质。Zou等[6]比较了不同烹饪方式(煮制、炖制、蒸制)对排骨汤品质的影响,发现炖制的排骨汤脂肪和总甘油三酯含量较低,风味更好。Sun等[7]比较了超高压和辐照两种杀菌方式糖醋排骨菜肴风味的影响,结果表明超高压灭菌降低了样品中苦味氨基酸含量,改善了菜肴的整体风味。可见,已有研究多集中在不同烹饪方式、杀菌方式等加工工艺对排骨的品质影响上,关于排骨烹饪过程中的品质变化规律、烹饪程度对排骨品质影响的研究较少。同时,多数研究在比较烹饪方式对食品品质的影响时,是通过感官评价[8]或直接使加热时间相同[9]来确定不同烹饪方式的烹饪时间,并未使样品达到相同成熟度。

本文以猪肋排为原料,采用常压和高压两种蒸制方式,对蒸制过程中排骨的蒸煮损失率、持水力、pH、硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARS)含量、肌红蛋白、色差、嫩度、质构特性和感官品质的变化规律进行系统分析;同时基于计算烹饪值,使常压和高压蒸制的排骨热中心烹饪程度相同,进而比较两种蒸制方式对相同熟度排骨的品质影响,探寻适宜的热加工条件,以期为排骨的精深加工提供理论参考和依据。

1. 材料与方法

1.1 材料与仪器

新鲜猪肋排、食盐 购于广州胜佳超市;Ellab无线温度验证系统 丹麦Ellab公司;TA-XT Plus物性测试仪 英国Stable Micro System有限公司;52N型紫外可见分光光度计 上海精密科学仪器有限公司;CR-400全自动色差仪 日本Konica Minolta公司;TG16-WS型高速离心机 长沙湘锐离心机有限公司;DHG-9240A型恒温水浴锅 上海一恒科学仪器有限公司;YL50P602型高压锅 C22-RT22E01型电磁炉 美的集团股份有限公司;双层复底蒸锅 浙江苏泊尔股份有限公司。

1.2 实验方法

1.2.1 样品准备

选取肉厚相近的猪肋排切成大小均匀的块状(长约4 cm、宽约3 cm、肉厚约2 cm),洗净并沥干水分。以排骨质量计,加入1%食盐,混合均匀。通过预实验测定烹饪值并结合家庭烹饪的具体条件[10],确定不同蒸制方式的蒸制时间。

常压蒸制:每次取170 g猪肋排均匀摆放至盘中,水沸腾后将排骨放入蒸锅内并开始计时,分别常压蒸制10、20、30、40、50、60 min。

高压蒸制:每次取170 g猪肋排均匀摆放至盘中,水沸腾后将排骨放入高压锅内并开始计时,分别高压蒸制5、10、15、20、25、30 min。

蒸制结束后,立即取出样品装入自封袋中并用流水冷却,防止残余热量继续烹饪。样品冷却至室温后,去除表面水分和杂质得到常压和高压蒸制样品,并以新鲜排骨为对照,进行指标检测。因排骨组成成分不均一,瘦肉中交错存在少许脂肪和筋膜,为保证实验设计的科学性和准确性,指标测定时取样方法有所不同:感官评价取样为整块排骨,TBARS、pH测定取样为去除肋骨后绞碎混匀的肉样,其余理化指标取样为避开脂肪和筋膜的瘦肉部分。

1.2.2 蒸制过程中心温度的测定与烹饪值的计算

蒸制时以蒸汽为介质,热量先传递到样品表面,再从表面传导到中心,因此冷点位于排骨肉的几何中心处,即贴近肋骨中间段的位置,实测肋骨宽约1 cm,故中心冷点位于排骨长2 cm、宽1 cm、厚1 cm处。

将Ellab无线测温探头插入排骨中心冷点处,分别测定常压和高压蒸制过程中排骨中心温度的变化,设置探头30 s采集1次温度数据。

烹饪值(cook value)即C值,是用于评价热处理对食品品质影响的指标,物理定义为:食品在经历一定温度历程后某一品质因子相对于参考温度的等效加热时间(min),代表其热中心的烹饪程度[11]。根据公式(1)计算:

CZTref=∫t010(T−Tref)/Zdt (1) 式中:t为烹饪时间,min;T、Tref分别为食品冷点温度和参考温度,℃,Tref取100 ℃;Z为反映食品品质变化的D值变化10倍所对应的加热温度变化值,℃,Z取33℃[12−13];D值为特定温度下食品品质变化一个对数周期所需要的时间,min。

1.2.3 感官评价

排骨的感官评价采用定量描述分析法(QDA),所有样品以统一容器盛装并置于保温箱内,由10名(5男5女)感官评价经验丰富的食品专业人员在感官分析实验室进行评分,对不同蒸制条件的排骨样品以部分压缩(弹性)、咀嚼(多汁性、骨肉离散度)相关的质地属性、气味属性(肉香味、腥味、油脂味)、滋味属性(鲜味、咸味)和总体可接受度进行打分,评分采用9分制,具体标准见表1。

表 1 排骨的感官属性、定义描述以及评分标准Table 1. Sensory attributes, definitions and standards of pork ribs感官属性 定义描述 评分标准(分) 0~3 4~6 7~9 质地 弹性 用手、臼齿压缩排骨肉,肉样在形变后恢复原始形态的能力 弹性差 弹性中等 弹性好 多汁性 咀嚼过程中肉样内部汁液释放的程度和数量,即口腔感觉到的湿润程度 较干 汁液量适中 多汁 骨肉离散度 排骨中的肉与肋骨结合的紧密程度,即分离骨与肉所需施加的外力大小 骨肉紧密 适中 骨肉易分离 气味 肉香味 与熟制排骨特有风味相关的气味感知 气味很淡 气味较浓 气味浓郁 腥味 与生肉、血液相关的令人不愉快的气味 油脂味 与熟肉中脂肪相关的气味 滋味 鲜味 与谷氨酸盐、氨基酸盐或核苷酸盐水溶液相关的鲜美、醇厚的味感 滋味很淡 滋味较浓 滋味浓郁 咸味 与氯化钠水溶液相关的清淡至咸涩的味感 总体可接受度 排骨的整体感官品质,涵盖质地、气味、滋味的总体评价 接受度低 接受度中等 接受度高 1.2.4 色度的测定

使用CR-400全自动色差仪分别测定亮度值(L*)、红绿值(a*)和黄蓝值(b*),L*值越大颜色越明亮,a*值由负到正表示绿色至红色,b*值由负到正表示蓝色至黄色。每次测定前用比色板对色差计进行校准,取6个点测定后取平均值。

1.2.5 肌红蛋白含量的测定

参考Li等[14]的方法测定肌红蛋白含量。称取5 g样品,加入25 mL 0.04 mol/L pH6.8的磷酸钠缓冲液,室温下匀浆25 s。匀浆液在4 ℃冰箱中冷藏1 h,取出后3500 r/min离心30 min。上清液经过滤后定容至25 mL,在525、545、565、572 nm波长处测吸光度值,每组样品平行测定3次取平均值,并根据公式(2)、(3)、(4)计算脱氧肌红蛋白、氧合肌红蛋白和高铁肌红蛋白含量。

脱氧肌红蛋白含量(%)=(0.369R1+1.140R2−0.941R3+0.015)×100 (2) 氧合肌红蛋白含量(%)=(0.882R1−1.267R2+0.809R3−0.361)×100 (3) 高铁肌红蛋白含量(%)=(−2.514R1+0.777R2+0.800R3+1.098)×100 (4) 式中:R1:A572 nm/A525 nm;R2:A565 nm/A525 nm;R3:A545 nm/A525 nm。

1.2.6 持水力的测定

参照Lorenzo等[15]的方法并稍作修改。准确称取排骨肉样(精确到0.001 g),包裹滤纸装入离心管中,3000 r/min离心10 min,离心结束后去掉滤纸,称重,按公式(5)计算持水力,平行测定3次取平均值。

持水力(%)=(1−W1+W2W3)×100 (5) 式中:W1为样品离心后的质量损失,以新鲜肉样初始质量百分比表示;W2为样品蒸煮损失,以新鲜肉样初始质量百分比表示;W3为新鲜肉样水分含量。

1.2.7 蒸煮损失率的测定

参考张泽等[16]的方法测定蒸煮损失率。用滤纸吸干排骨表面水分后称重,记录蒸制前的排骨质量,蒸制后的排骨去除汁液与表面杂质并用滤纸吸干表面水分后称重,记录蒸制后的排骨质量。按照公式(6)计算蒸煮损失率,平行测定3次取平均值。

蒸煮损失率(%)=m1−m2m1×100 (6) 式中:m1为蒸制前排骨的质量,g;m2为蒸制后排骨的质量,g。

1.2.8 嫩度的测定

参考Becker等[17]的方法并稍作修改。顺肌纤维方向将排骨肉样切成长3 cm、宽1 cm、厚1 cm的大小,采用TA-XT Plus物性测定仪,使用BSW探头测定样品剪切力,测试条件如下:探测器从阻力点降低30 mm,测前速度5 mm/s,进刀速度10 mm/s,测后速度10 mm/s。测定前将样品平衡至25 ℃,测定时样品按肌纤维垂直于刀口运动方向放置,每组样品平行测定8次。

1.2.9 质构特性的测定

参考刘晶晶等[18]的方法并稍作修改。顺肌纤维方向将排骨肉样切成长宽厚均为1 cm的大小,采用TA-XT Plus物性测定仪,使用P/36R探头对样品进行两次压缩TPA模式测试。测试条件如下:测前速度2 mm/ s,测试速度1 mm/s,测后速度2 mm/s,压缩比为50%,触发力5 g,两次压缩时间间隔为5 s。测定前将样品平衡至25 ℃,测定时样品按肌纤维垂直于托板的方向放置,每组样品平行测定8次。

1.2.10 pH的测定

pH的测定参考GB 5009.237-2016,取1 g绞碎肉样,加入10 g 0.1 mol/L氯化钾溶液,使用匀浆机10000 r/min均质30 s后过滤,取滤液用pH计测定pH,平行测定3次取平均值。

1.2.11 TBARS含量的测定

TBARS含量的测定参考GB 5009.181-2016《食品安全国家标准 食品中丙二醛的测定》,采用分光光度法。

1.3 数据处理

每组实验至少重复3次,数据以平均值±标准差表示,采用SPSS软件进行Duncan差异显著性分析,P<0.05表示差异显著,采用Origin软件绘图。

2. 结果与分析

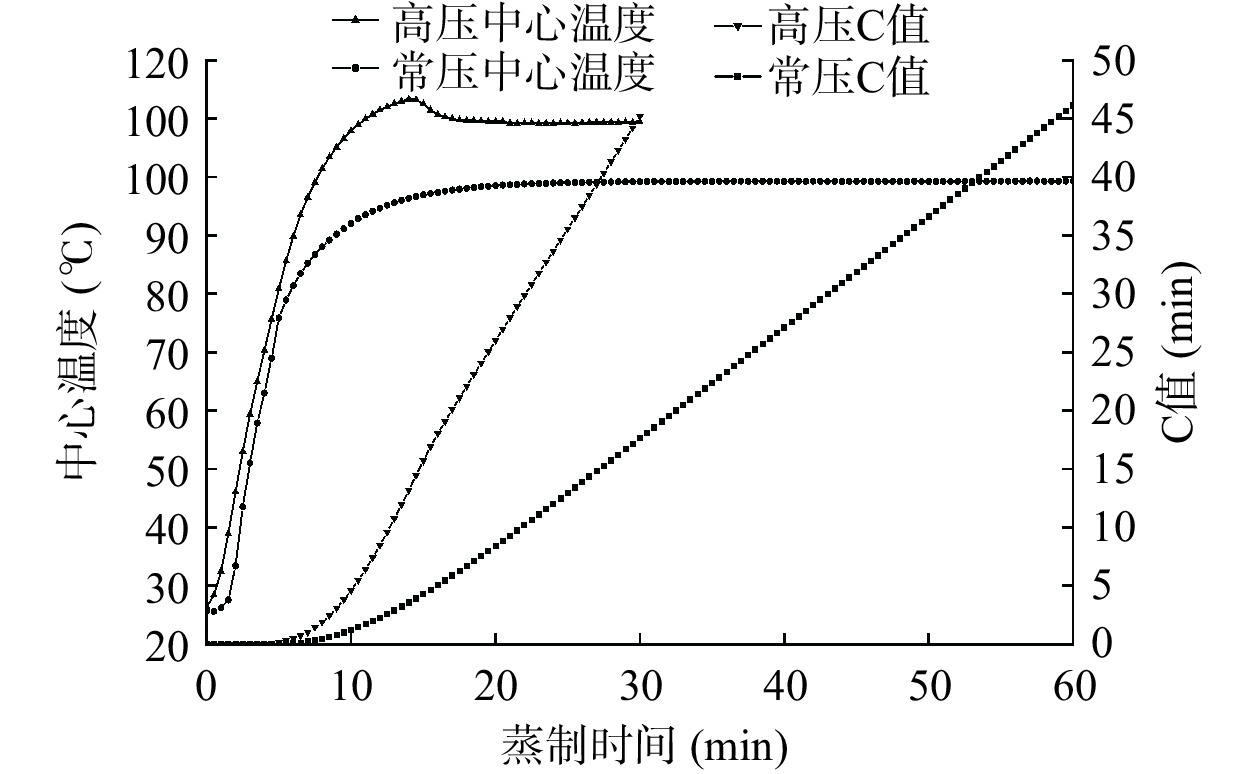

2.1 常压及高压蒸制过程中排骨中心温度和C值的变化

中心温度变化曲线可以反映样品在蒸制过程中的温度变化和升温速率大小[19],C值反映样品的烹饪程度,两种方式蒸制下排骨中心温度和C值的变化情况见图1。常压蒸制60 min和高压蒸制30 min时排骨的C值相近,为47 min左右,此时两种蒸制方式所代表的排骨热中心烹饪程度相同。两种蒸制方式下的升温速率变化情况相似,均先慢后快再变慢。这主要是因为在蒸制初期,热量从表面传到中心需要一定时间,升温速率较慢;随着蒸制时间的延长,热量不断传递到样品中心,从而样品中心温度不断升高;在蒸制后期,组织表面的蛋白质在高温下变性形成了不溶性凝胶,阻碍了热量向内传递,升温速率降低,导致中心温度上升缓慢,直至与环境温度保持一致。常压下排骨中心温度达到100 ℃大约需25 min,而高压下仅需8 min左右,且最高能达到113 ℃。相比于常压蒸制,高压蒸制提高了烹饪温度,缩短了达到相同烹饪程度所需的时间。

2.2 常压及高压蒸制过程中排骨感官品质的变化

排骨经不同方式和时间蒸制后,其感官品质表现出不同的特性,结果见图2。在气味方面,常压蒸制10 min与高压蒸制5 min的样品腥味明显,此时样品成熟度较低;随着蒸制时间的延长,样品成熟度增加,腥味逐渐减弱,肉香味逐渐变浓郁;在蒸制后期,油脂味加重,这可能与脂肪氧化密切相关。在滋味方面,随着蒸制时间的延长,鲜味呈先增后减的趋势,而咸味缓慢增强且在蒸制后期变化微弱。在质地方面,蒸制后期样品多汁性评分明显降低,汁液流失增多使得肉在咀嚼时口感发干,渣感增强,从咀嚼至吞咽状态的时间相对延长;蒸制过程中离散度不断增大,是因为排骨成熟度不断加大使其变得软烂,表现为肋骨与肉更易分离;此外,高压蒸制的样品弹性评分总体高于常压蒸制,这可能是因为在高压蒸制的条件下,一方面压力会改变肉的构造和形态,使肉中的蛋白质变得更紧密,另一方面高温使蛋白质凝固、调味品更易渗透,肉质更加鲜嫩,从而增加了肉的弹性。常压蒸制40 min及高压蒸制25 min的样品总体可接受度最高,评分分别为7.9、8.4。在一定蒸制时间内,常压样品在多汁性、鲜味方面具有高分,高压样品在弹性、肉香味、离散度等方面具有高分。总体来说,相比于常压蒸制,高压蒸制方式使排骨具有更好的感官,更受大众喜爱。蒸制时间延长虽提升了排骨的软烂度但造成味感下降,因此蒸制时间适中为宜。

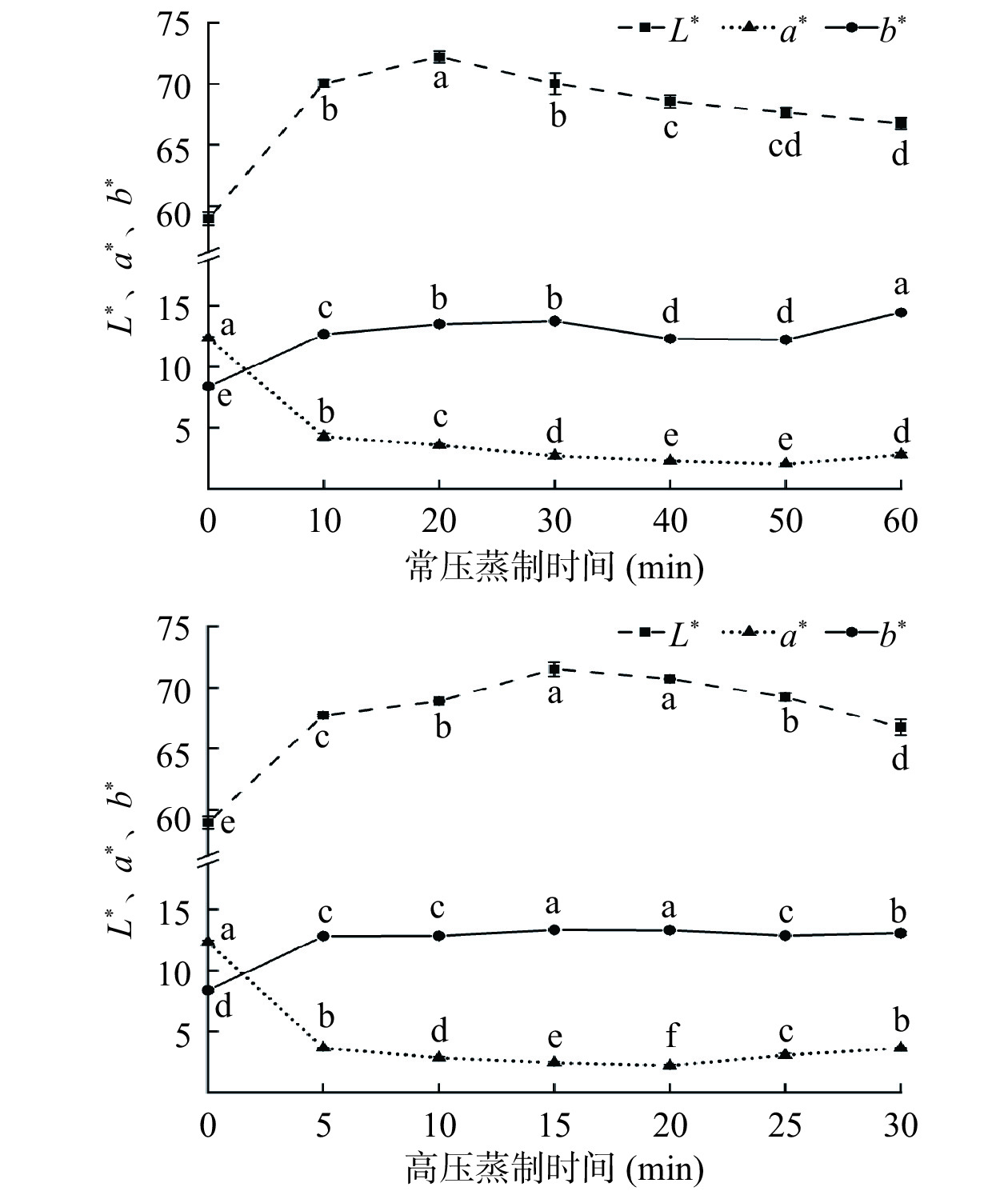

2.3 常压及高压蒸制过程中排骨色泽的变化

肉制品的色泽是判断其感官品质最直观的指标[20]。由图3可知,经蒸制后排骨肉的L*值、b*值显著上升(P<0.05),a*值显著下降(P<0.05),说明蒸制后的排骨肉亮度和黄度增大,红度降低,这与热处理使肉的肌纤维收缩、水分流失及蛋白质变性密切相关。随着蒸制时间的延长,排骨肉的亮度呈现先增后降的趋势,其中常压蒸制20 min、高压蒸制15 min的样品亮度最大。常压蒸制40 min和50 min的样品在黄度和红度方面无显著性差异(P>0.05),但蒸制时间继续延长后,a*值和b*值上升速率明显增大,排骨肉色变暗加深,向黄褐色转变。高压蒸制15 min和20 min的样品在亮度和黄度方面无显著性差异(P>0.05),与常压蒸制不同的是,高压样品在蒸制后期b*值略有下降,说明常压蒸制组的黄度值要大于同一烹饪程度下的高压蒸制组。

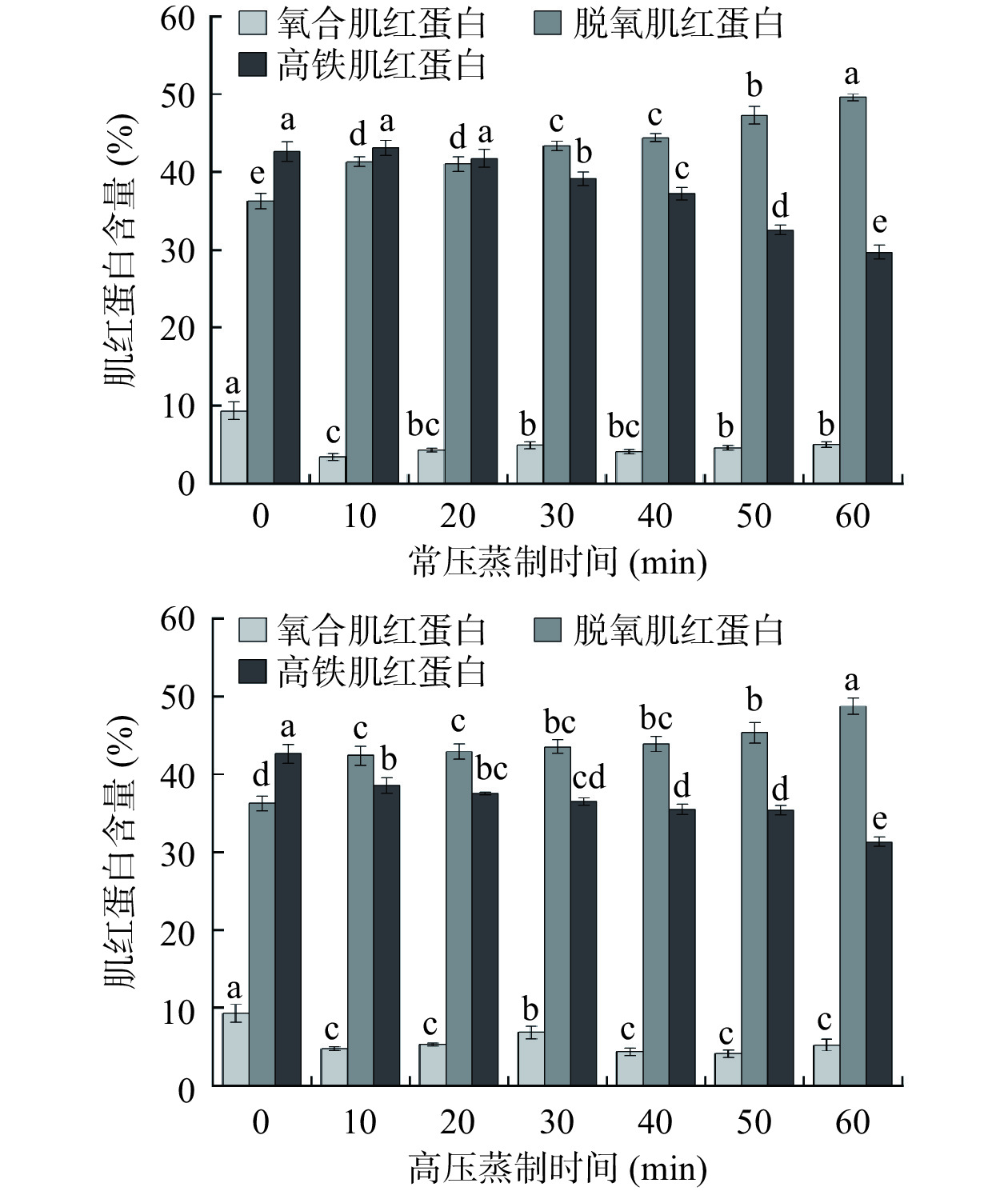

肉的色泽主要与肌红蛋白氧化还原的状态相关,其主要有三种形式:氧合肌红蛋白、脱氧肌红蛋白和高铁肌红蛋白,加热会改变肌红蛋白的结构和理化性质,从而影响肉制品的品质[21−22]。由图4可知,蒸制后样品的氧合肌红蛋白和高铁肌红蛋白含量显著下降(P<0.05),脱氧肌红蛋白含量显著上升(P<0.05),这主要是因为在热加工下,氧合肌红蛋白中的亚铁离子会被逐渐氧化成铁离子,从而使其转变成脱氧肌红蛋白,这也是肉制品色泽劣变的原因之一[20]。蒸制前期,常压样品高铁肌红蛋白含量没有显著变化(P>0.05),而高压样品显著下降(P<0.05),这可能是因为80 ℃是肌红蛋白状态发生转变的关键温度,高压蒸制下样品升温速率更快。

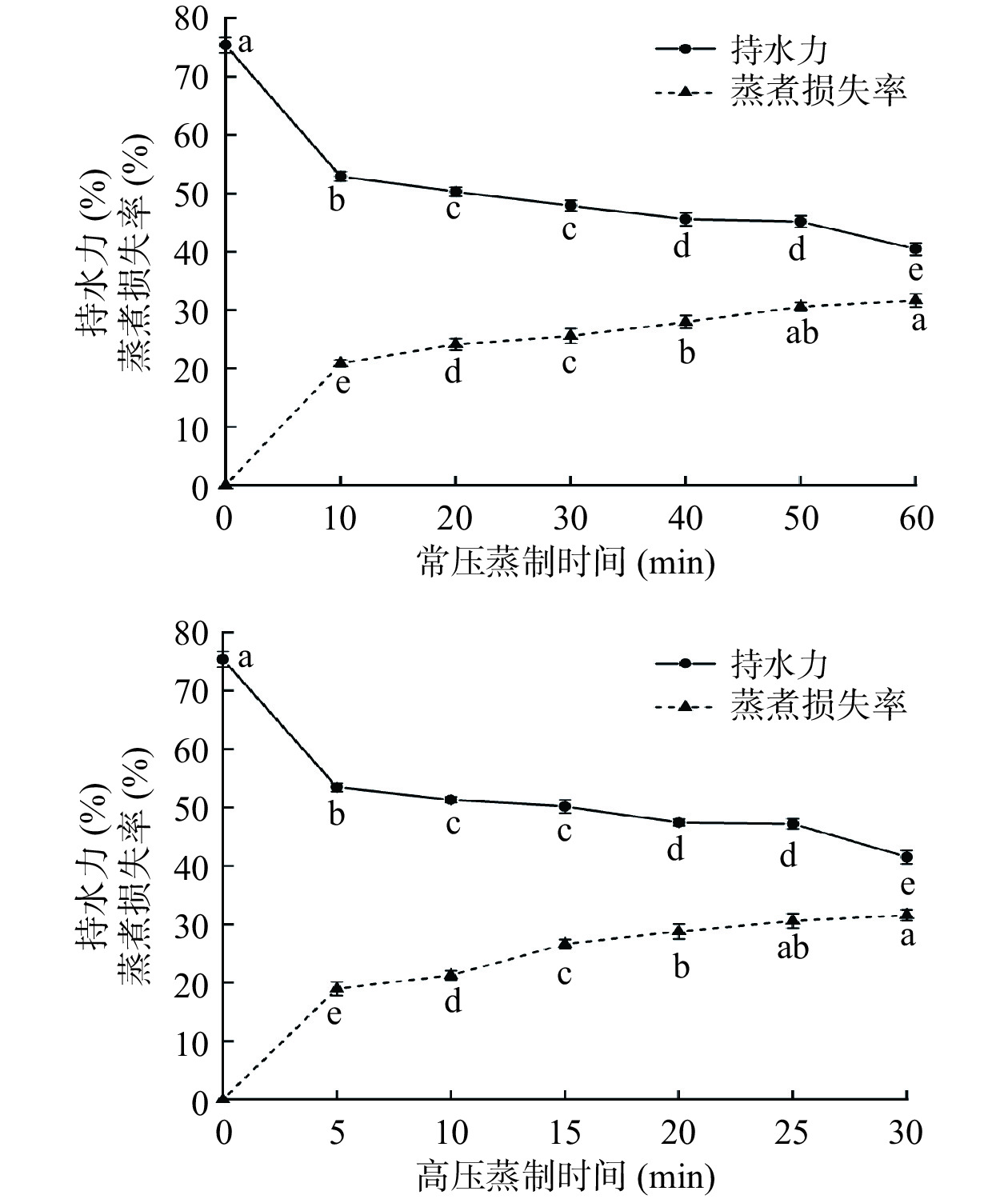

2.4 常压及高压蒸制过程中排骨持水力和蒸煮损失率的变化

肌肉的持水力与肉的嫩度密切相关,而蒸煮损失与多汁性高度相关,二者在一定程度上能反映肉的品质[23]。肉类在热处理过程中因水分流失,脂肪、小分子蛋白质等营养物质溶出,从而产生了蒸煮损失[24]。图5为蒸制过程中排骨持水力和蒸煮损失率的变化情况,与对照样相比,常压及高压蒸制后的样品持水力显著下降(P<0.05),蒸煮损失率显著上升(P<0.05)。两种蒸制方式下排骨持水力总体变化趋势一致,持水力在蒸制前期下降速率最快,而后速率减慢,但由于高压蒸制的温度更高,其在单位时间内的变化率也更大。蒸煮损失率在蒸制前期变化速率最大,后期速率减慢,这主要是因为前期温度骤升,肉蛋白质变性导致肌纤维收缩产生的压力和张力变大,流失了大量自由水和不易流动水,但肉细胞中所含不易流动水和可溶性化合物的数量有限,因此在蒸制后期蒸煮损失率的变化较小。常压蒸制60 min时持水力为40.44%、蒸煮损失为31.65%,高压蒸制30 min时持水力为41.49%、蒸煮损失为31.55%,表明在达到相同烹饪程度时,两种蒸制方式下的样品持水力和蒸煮损失率没有显著性差异(P>0.05)。

2.5 常压及高压蒸制过程中排骨嫩度的变化

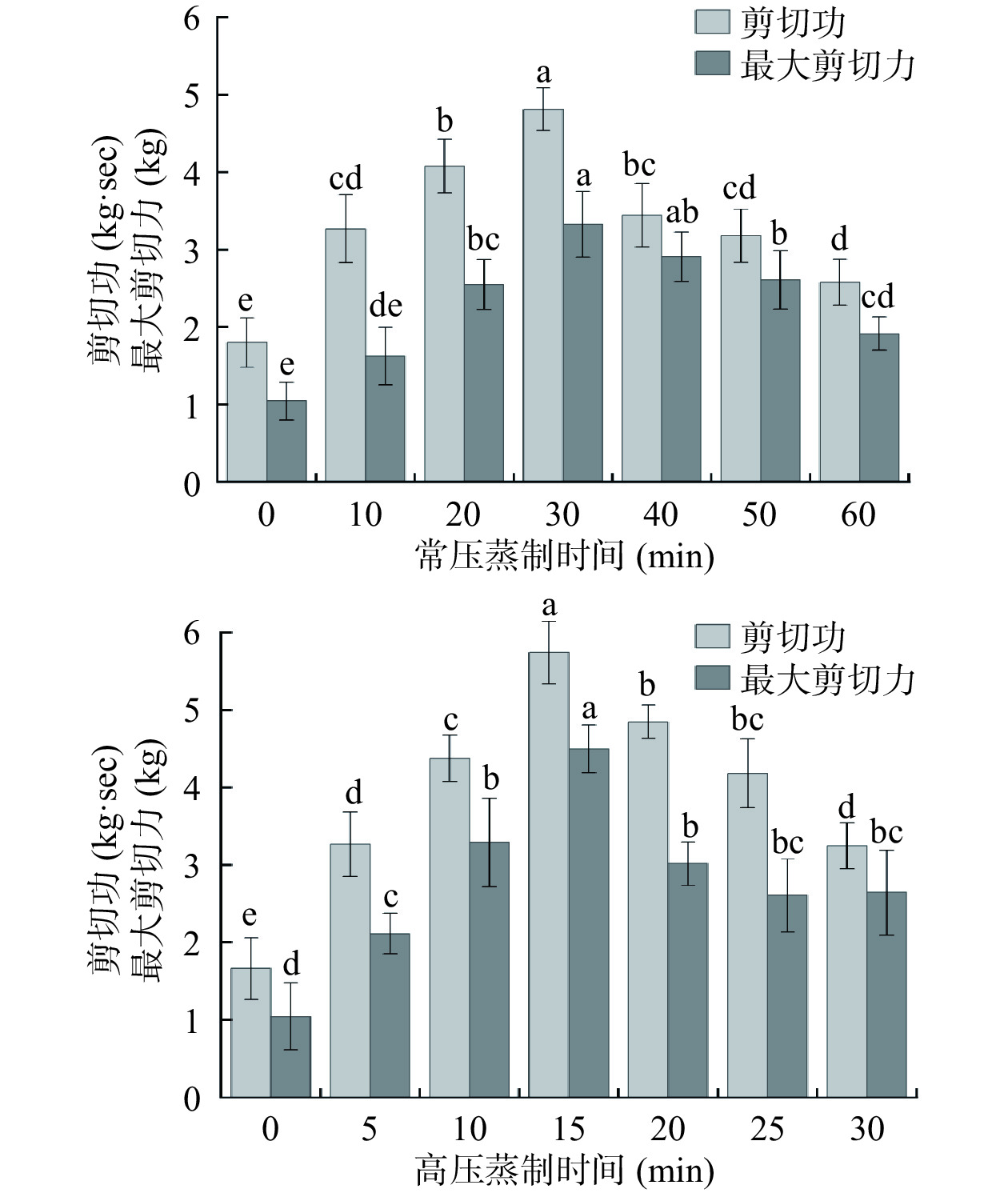

嫩度是肉食用品质的重要判断依据,一般以剪切功或最大剪切力的大小来衡量[25]。图6显示随着蒸制时间的延长,在两种蒸制方式下排骨肉的剪切功和剪切力均先增大后减小,说明蒸制过程中排骨肉的嫩度呈现先降后增的趋势,这与王可等[26]研究结果一致。其中常压蒸制30 min、高压蒸制15 min时的嫩度最低,此时的剪切功和剪切力显著高于其他蒸制时间(P<0.05),剪切功分别为4.81和5.74 kg·sec,剪切力分别为3.32和4.50 kg。再继续蒸制剪切功与剪切力值又开始下降,嫩度回升。蒸制过程中第一阶段嫩度降低,主要是由于肌原纤维蛋白热变性和肌肉结缔组织热收缩共同作用导致的,而第二阶段嫩度增大,可能是因为进一步加热使结缔组织结构被破坏,收缩能力减弱,胶原蛋白大量溶解变性,从而导致嫩度回升[27]。另外,常压蒸制60 min的样品剪切力为1.91 kg,高压蒸制30 min的为2.64 kg,说明在相同烹饪程度下,常压蒸制更有利于排骨获得较好的嫩度。

2.6 常压及高压蒸制过程中排骨质构特性的变化

质构剖面分析(TPA)可以模拟食物在口腔内的咀嚼动作,从而对食物的硬度、内聚性、回复性等物理特性进行客观评价,弥补感官评价的不足[28]。由表2可知,与对照组相比,蒸制后的排骨肉回复性显著降低(P<0.05),这与感官评价中弹性的变化趋势一致。在蒸制前期的排骨肉内聚性无显著性差异(P>0.05),在蒸制后期略有下降。排骨肉硬度与胶着性、咀嚼性的变化趋势一致,在蒸制过程中均先增大后减小,这是因为肉的硬度越大,肉质越紧实,咀嚼时的口感就越好。其中常压蒸制30 min、高压蒸制5 min的样品硬度、胶着性显著大于其他蒸制时间的样品(P<0.05)。硬度与剪切力的变化不同步,可能是因为肉的结构和成分发生了变化,导致其受到外力时的表现方式发生了改变,同时测试方法和条件的差异性也会对测试结果有一定影响。当烹饪程度相同时,常压蒸制组表现出更大的胶着性,高压蒸制组表现出更高的回复性,但二者的硬度、咀嚼性较为接近。

表 2 常压及高压蒸制过程中排骨质构特性的变化Table 2. Changes in TPA of pork ribs during normal and high-pressure steaming蒸制方式 时间(min) 硬度(g) 内聚性 胶着性 咀嚼性(g) 回复性 常压蒸制 0 1654.72±104.41cd 0.58±0.02ab 963.60±59.81bc 620.97±24.49b 0.35±0.03a 10 1826.46±126.16bc 0.64±0.03a 1089.37±121.07b 1080.59±190.26a 0.27±0.01b 20 2214.97±218.33ab 0.53±0.01b 1094.35±87.31b 758.84±76.99b 0.21±0.02c 30 2518.13±173.34a 0.53±0.01b 1489.91±193.03a 644.65±30.90b 0.21±0.02cd 40 2238.00±212.47ab 0.52±0.06bc 991.76±52.47bc 622.23±27.38b 0.21±0.04cd 50 2143.77±337.47ab 0.52±0.02bc 902.13±28.58bc 769.29±85.18b 0.20±0.02cd 60 1290.04±238.19d 0.46±0.05c 861.51±110.15c 398.14±152.07c 0.16±0.02d 高压蒸制 0 1654.72±104.41cd 0.58±0.02a 963.60±59.81c 620.97±24.49bc 0.35±0.03a 5 3012.03±199.44a 0.58±0.02a 1746.73±149.99a 1235.95±140.79a 0.25±0.03b 10 2100.23±125.91b 0.58±0.02a 1229.53±117.44b 1122.22±263.47a 0.24±0.04b 15 1925.22±294.06bc 0.54±0.03b 1094.59±35.11bc 862.06±101.56b 0.21±0.01bc 20 1903.25±214.93bc 0.52±0.02bc 1036.53±169.37bc 720.26±35.36bc 0.18±0.02c 25 1985.97±109.13bc 0.49±0.03cd 952.83±40.79cd 654.49±23.70bc 0.18±0.02c 30 1374.76±13.46d 0.47±0.01d 742.28±110.33d 540.86±73.17c 0.19±0.01c 注:相同指标在相同蒸制方式下肩标小写字母不同表示有显著性差异(P<0.05)。 2.7 常压及高压蒸制过程中排骨pH的变化

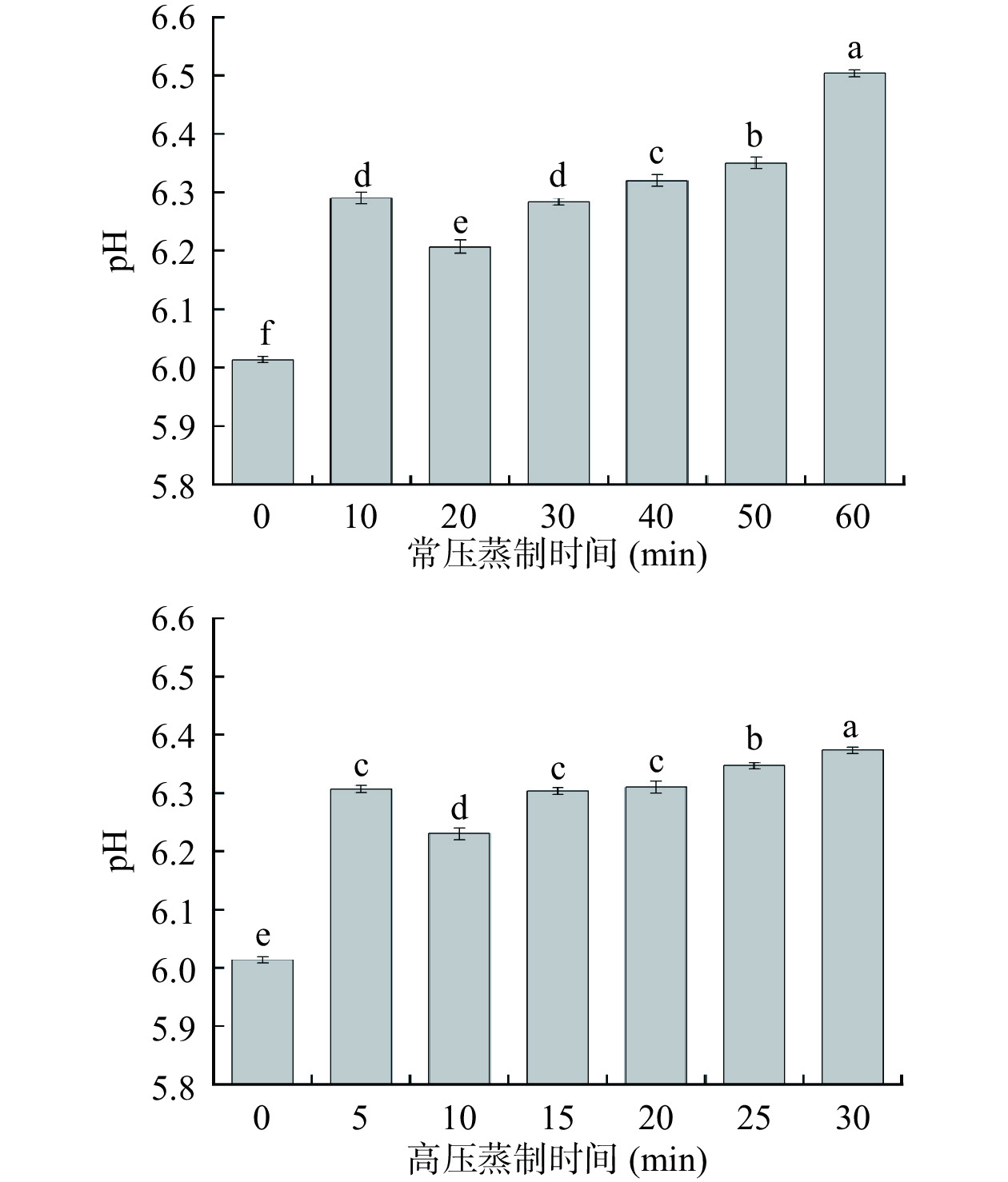

图7为蒸制过程中排骨pH的变化情况,随着蒸制时间的延长,排骨肉pH呈先上升后下降再上升的趋势,在常压蒸制10~20 min、高压蒸制5~10 min过程中,两种蒸制方式下的肉样pH均显著降低(P<0.05),这与计红芳等[29]的研究结果一致,可能是因为肌肉中脂肪发生部分水解生成了脂肪酸。蒸制过程中pH上升主要是因为蛋白质中的游离酸性基团因加热变性而逐渐丢失,与此同时,在蒸制前期水分大量流失带走了一部分乳酸,导致pH显著增大(P<0.05)。烹饪程度相同时,常压蒸制60 min的样品pH为6.5,高于高压蒸制的样品,可能是因为常压加热时间过长,蛋白质分子中的酸基特别是羧基减少,形成酯结合的侧链,从而导致排骨肉pH显著上升(P<0.05)。

2.8 常压及高压蒸制过程中排骨TBARS含量的变化

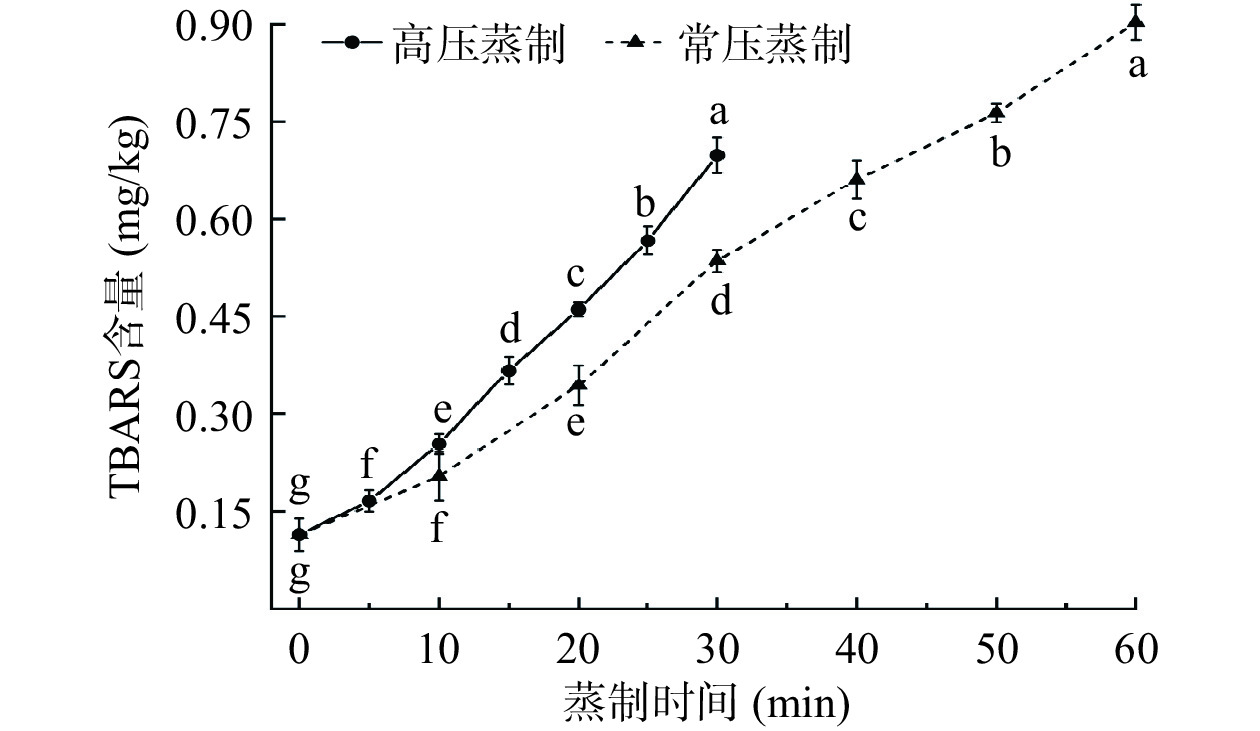

TBARS是油脂中不饱和脂肪酸氧化分解所产生的次级产物丙二醛与TBA反应的结果,其含量的高低表明脂肪次级氧化的程度[30]。随着蒸制时间的延长,TBARS含量显著上升(P<0.05),且相同蒸制时间下高压蒸制的样品TBARS含量比常压蒸制更高,表明高压蒸制的排骨肉脂肪氧化速率较快。这是由于高压蒸制过程中高温加速了不饱和脂肪酸的氧化和分解,使得更多的氧化中间产物进一步分解成次级产物如丙二醛等。此外,常压蒸制60 min的样品TBARS含量远高于高压蒸制30 min的样品,此时虽然二者的C值相近,所代表的烹饪程度相同,但可能由于更长时间的热加工加速了酶反应的进程,从而加快了脂肪氧化的速度。

3. 结论

在蒸制过程中,排骨的C值不断增大,体现了排骨从生到熟再到烂的过程,具体表现为排骨多汁性变差、油脂味加重、色泽变浅、嫩度先降后升。其中常压蒸制40 min及高压蒸制25 min的排骨软烂适中、香气浓郁,再继续延长蒸制时间会因脂肪氧化程度加大、汁液流失增多而造成排骨的口感下降。常压蒸制60 min、高压蒸制30 min时排骨热中心的烹饪程度相同,此时C值约为47 min,但两种蒸制方式对排骨品质影响不同,常压组脂肪氧化程度、黄度值、pH更高,高压组感官评分更高,二者硬度、咀嚼性无显著性差异(P>0.05),高压蒸制通过提高烹饪温度缩短了烹饪时间,使排骨整体品质更好。综上,高压蒸制是一种快速、优质的烹饪方式,可以更好地保留排骨的营养价值和食用品质,高压蒸制25 min时排骨的品质最佳。该研究为排骨的加工及品质评价提供了一定的理论参考,后续可进一步探究排骨加工过程中的风味变化规律及形成机制。

-

表 1 排骨的感官属性、定义描述以及评分标准

Table 1 Sensory attributes, definitions and standards of pork ribs

感官属性 定义描述 评分标准(分) 0~3 4~6 7~9 质地 弹性 用手、臼齿压缩排骨肉,肉样在形变后恢复原始形态的能力 弹性差 弹性中等 弹性好 多汁性 咀嚼过程中肉样内部汁液释放的程度和数量,即口腔感觉到的湿润程度 较干 汁液量适中 多汁 骨肉离散度 排骨中的肉与肋骨结合的紧密程度,即分离骨与肉所需施加的外力大小 骨肉紧密 适中 骨肉易分离 气味 肉香味 与熟制排骨特有风味相关的气味感知 气味很淡 气味较浓 气味浓郁 腥味 与生肉、血液相关的令人不愉快的气味 油脂味 与熟肉中脂肪相关的气味 滋味 鲜味 与谷氨酸盐、氨基酸盐或核苷酸盐水溶液相关的鲜美、醇厚的味感 滋味很淡 滋味较浓 滋味浓郁 咸味 与氯化钠水溶液相关的清淡至咸涩的味感 总体可接受度 排骨的整体感官品质,涵盖质地、气味、滋味的总体评价 接受度低 接受度中等 接受度高 表 2 常压及高压蒸制过程中排骨质构特性的变化

Table 2 Changes in TPA of pork ribs during normal and high-pressure steaming

蒸制方式 时间(min) 硬度(g) 内聚性 胶着性 咀嚼性(g) 回复性 常压蒸制 0 1654.72±104.41cd 0.58±0.02ab 963.60±59.81bc 620.97±24.49b 0.35±0.03a 10 1826.46±126.16bc 0.64±0.03a 1089.37±121.07b 1080.59±190.26a 0.27±0.01b 20 2214.97±218.33ab 0.53±0.01b 1094.35±87.31b 758.84±76.99b 0.21±0.02c 30 2518.13±173.34a 0.53±0.01b 1489.91±193.03a 644.65±30.90b 0.21±0.02cd 40 2238.00±212.47ab 0.52±0.06bc 991.76±52.47bc 622.23±27.38b 0.21±0.04cd 50 2143.77±337.47ab 0.52±0.02bc 902.13±28.58bc 769.29±85.18b 0.20±0.02cd 60 1290.04±238.19d 0.46±0.05c 861.51±110.15c 398.14±152.07c 0.16±0.02d 高压蒸制 0 1654.72±104.41cd 0.58±0.02a 963.60±59.81c 620.97±24.49bc 0.35±0.03a 5 3012.03±199.44a 0.58±0.02a 1746.73±149.99a 1235.95±140.79a 0.25±0.03b 10 2100.23±125.91b 0.58±0.02a 1229.53±117.44b 1122.22±263.47a 0.24±0.04b 15 1925.22±294.06bc 0.54±0.03b 1094.59±35.11bc 862.06±101.56b 0.21±0.01bc 20 1903.25±214.93bc 0.52±0.02bc 1036.53±169.37bc 720.26±35.36bc 0.18±0.02c 25 1985.97±109.13bc 0.49±0.03cd 952.83±40.79cd 654.49±23.70bc 0.18±0.02c 30 1374.76±13.46d 0.47±0.01d 742.28±110.33d 540.86±73.17c 0.19±0.01c 注:相同指标在相同蒸制方式下肩标小写字母不同表示有显著性差异(P<0.05)。 -

[1] SCHWARTZ M, MARAIS J, STRYDOM P E, et al. Effects of increasing internal end-point temperatures on physicochemical and sensory properties of meat:A review[J]. Comprehensive Reviews in Food Science and Food Safety,2022,21(3):2843−2872. doi: 10.1111/1541-4337.12948

[2] GE X Y, ZHANG L, ZHONG H Z, et al. The effects of various Chinese processing methods on the nutritional and safety properties of four kinds of meats[J]. Innovative Food Science & Emerging Technologies,2021,70:102674.

[3] 沈清, 闻海珍, 王梦婷, 等. 蒸制方式和时间对梅干菜扣肉感官和营养品质的影响[J]. 中国食品学报,2019,19(9):72−82. [SHEN Q, WEN H Z, WANG M T, et al. Effects of steaming methods and time on the sensory and nutritional qualities of steamed pork with pickled and dried mustard[J]. Journal of Chinese Institute of Food Science and Technology,2019,19(9):72−82.] SHEN Q, WEN H Z, WANG M T, et al. Effects of steaming methods and time on the sensory and nutritional qualities of steamed pork with pickled and dried mustard[J]. Journal of Chinese Institute of Food Science and Technology, 2019, 19(9): 72−82.

[4] MCNEILL S, VAN ELSWYK M E. Red meat in global nutrition[J]. Meat Science,2012,92(3):166−173. doi: 10.1016/j.meatsci.2012.03.014

[5] 姚青, 陈艳萍, 孙颖瑛, 等. 蒸汽—微波同步加热对排骨品质的影响[J]. 食品与机械,2022,38(1):195−199. [YAO Q, CHEN Y P, SUN Y Y, et al. Effect of simultaneous combination of steam and microwave cooking on the quality of pork ribs[J]. Food & Machinery,2022,38(1):195−199.] YAO Q, CHEN Y P, SUN Y Y, et al. Effect of simultaneous combination of steam and microwave cooking on the quality of pork ribs[J]. Food & Machinery, 2022, 38(1): 195−199.

[6] ZOU J, XU M J, ZOU Y F, et al. Chemical compositions and sensory characteristics of pork rib and Silkie chicken soups prepared by various cooking techniques[J]. Food Chemistry,2021,345:128755. doi: 10.1016/j.foodchem.2020.128755

[7] SUN Y, ZHANG L L, ZHANG H, et al. Effects of two sterilization methods on the taste compositions of sweet and sour spare ribs flavor[J]. Journal of Food Composition and Analysis,2021,104:104143. doi: 10.1016/j.jfca.2021.104143

[8] 周亚军, 李彬, 马清书, 等. 熟制方式对酱卤猪蹄食用品质及风味物质的影响[J]. 食品科学,2022,43(13):15−22. [ZHOU Y J, LI B, MA Q S, et al. Effect of cooking methods on the eating quality and flavor compounds of spiced pork trotter[J]. Food Science,2022,43(13):15−22.] doi: 10.7506/spkx1002-6630-20220108-056 ZHOU Y J, LI B, MA Q S, et al. Effect of cooking methods on the eating quality and flavor compounds of spiced pork trotter[J]. Food Science, 2022, 43(13): 15−22. doi: 10.7506/spkx1002-6630-20220108-056

[9] 许雪萍, 李静, 范亚苇, 等. 烹调方式对猪肉肌内脂肪中脂肪酸组成的影响[J]. 中国食品学报,2020,20(5):196−203. [XU X P, LI J, FAN Y W, et al. Effects of cooking methods on fatty acid compositions of pork intramuscular lipids[J]. Journal of Chinese Institute of Food Science and Technology,2020,20(5):196−203.] XU X P, LI J, FAN Y W, et al. Effects of cooking methods on fatty acid compositions of pork intramuscular lipids[J]. Journal of Chinese Institute of Food Science and Technology, 2020, 20(5): 196−203.

[10] 杨坤, 韦云路, 谢雨菡, 等. 豉汁排骨菜肴的加工工艺优化[J]. 食品工业,2020,41(1):47−51. [YANG K, WEI Y L, XIE Y H, et al. Optimization of processing technology of pork chops with fermented soya beans sauce[J]. The Food Industry,2020,41(1):47−51.] YANG K, WEI Y L, XIE Y H, et al. Optimization of processing technology of pork chops with fermented soya beans sauce[J]. The Food Industry, 2020, 41(1): 47−51.

[11] ZHOU L Y, TEY C Y, BINGOL G, et al. Effect of different microwave power levels on inactivation of PPO and PME and also on quality changes of peach puree[J]. Current Research in Food Science,2022,5:41−48. doi: 10.1016/j.crfs.2021.12.006

[12] VITTADINI E, RINALDI M, CHIAVARO E, et al. The effect of different convection cooking methods on the instrumental quality and yield of porkLongissimus dorsi[J]. Meat Science,2005,69(4):749−756. doi: 10.1016/j.meatsci.2004.11.005

[13] RINALDI M, LITTARDI P, CAVAZZA A, et al. Effect of different atmospheric and subatmospheric cooking techniques on qualitative properties and microstructure of artichoke heads[J]. Food Research International,2020,137:109679. doi: 10.1016/j.foodres.2020.109679

[14] LI X, ZHANG Y, LI Z, et al. The effect of temperature in the range of −0.8 to 4 °C on lamb meat color stability[J]. Meat Science,2017,134:28−33. doi: 10.1016/j.meatsci.2017.07.010

[15] LORENZO J M, CITTADINI A, MUNEKATA P E, et al. Physicochemical properties of foal meat as affected by cooking methods[J]. Meat Science,2015,108:50−54. doi: 10.1016/j.meatsci.2015.05.021

[16] 张泽, 赵迪, 粘颖群, 等. 低温慢煮对红烧肉食用品质及其蛋白消化率的影响[J]. 食品科学,2021,42(1):93−100. [ZHANG Z, ZHAO D, NIAN Y Q, et al. Effects of sous-vide on the eating quality and protein digestibility of braised pork in brown sauce[J]. Food Science,2021,42(1):93−100.] ZHANG Z, ZHAO D, NIAN Y Q, et al. Effects of sous-vide on the eating quality and protein digestibility of braised pork in brown sauce[J]. Food Science, 2021, 42(1): 93−100.

[17] BECKER A, BOULAABA A, PINGEN S, et al. Low temperature, long time treatment of porcine M. longissimus thoracis et lumborum in a combi steamer under commercial conditions[J]. Meat Science,2015,110:230−235. doi: 10.1016/j.meatsci.2015.07.024

[18] 刘晶晶, 雷元华, 李海鹏, 等. 加热温度及时间对牛肉胶原蛋白特性及嫩度的影响[J]. 中国农业科学,2018,51(5):977−990. [LIU J J, LEI Y H, LI H P, et al. Effects of heating temperature and time on collagen properties and tenderness in beef[J]. Scientia Agricultura Sinica,2018,51(5):977−990.] LIU J J, LEI Y H, LI H P, et al. Effects of heating temperature and time on collagen properties and tenderness in beef[J]. Scientia Agricultura Sinica, 2018, 51(5): 977−990.

[19] 柳艳霞, 王振宇, 郑晓春, 等. 基于品质指标预测北京烤鸭的中心温度[J]. 中国农业科学,2020,53(8):1655−1663. [LIU Y X, WANG Z Y, ZHENG X C, et al. Prediction of center temperature of beijing roast duck based on quality index[J]. Scientia Agricultura Sinica,2020,53(8):1655−1663.] LIU Y X, WANG Z Y, ZHENG X C, et al. Prediction of center temperature of beijing roast duck based on quality index[J]. Scientia Agricultura Sinica, 2020, 53(8): 1655−1663.

[20] 吴彬彬, 傅采琪, 胥伟, 等. 热处理中八角莽草酸对鸭腿色泽的影响[J]. 食品科学,2022,43(12):101−106. [WU B B, FU C Q, XU W, et al. Effect of aniseed shikimic acid on color of duck thigh during heat treatment[J]. Food Science,2022,43(12):101−106.] WU B B, FU C Q, XU W, et al. Effect of aniseed shikimic acid on color of duck thigh during heat treatment[J]. Food Science, 2022, 43(12): 101−106.

[21] 王甜甜, 朱逸宸, 谢勇, 等. 肌红蛋白在加工贮藏过程中结构与功能特性的变化及其对肉制品色泽的影响研究进展[J]. 食品科学,2023,44(3):393−399. [WANG T T, ZHU Y C, XIE Y, et al. Progress in the study of the changes in structure and functional properties of myoglobin during processing and storage and its effect on the quality of meat products[J]. Food Science,2023,44(3):393−399.] WANG T T, ZHU Y C, XIE Y, et al. Progress in the study of the changes in structure and functional properties of myoglobin during processing and storage and its effect on the quality of meat products[J]. Food Science, 2023, 44(3): 393−399.

[22] LIU F, DAI R T, ZHU J Y, et al. Optimizing color and lipid stability of beef patties with a mixture design incorporating with tea catechins, carnosine, and α-tocopherol[J]. Journal of Food Engineering,2010,98(2):170−177. doi: 10.1016/j.jfoodeng.2009.12.023

[23] 徐若瑗, 薛纪元, 王敏, 等. 不同热处理方式对牛肉嫩度和挥发性风味物质的影响[J]. 食品工业科技,2023,44(4):77−87. [XU R Y, XUE J Y, WANG M, et al. Effects of different thermal treatments on tenderness and volatile flavor compounds of beef[J]. Science and Technology of Food Industry,2023,44(4):77−87.] XU R Y, XUE J Y, WANG M, et al. Effects of different thermal treatments on tenderness and volatile flavor compounds of beef[J]. Science and Technology of Food Industry, 2023, 44(4): 77−87.

[24] VASKOSKA R, HA M, ONG L, et al. Myosin sensitivity to thermal denaturation explains differences in water loss and shrinkage during cooking in muscles of distinct fibre types[J]. Meat Science,2021,179:108521. doi: 10.1016/j.meatsci.2021.108521

[25] WANG X W, WANG X J, MUHOZA B, et al. Microwave combined with conduction heating effects on the tenderness, water distribution, and microstructure of pork belly[J]. Innovative Food Science & Emerging Technologies,2020,62:102344.

[26] 王可, 祝超智, 赵改名, 等. 蒸制时间对牦牛肉品质影响的模型构建与分析[J]. 现代食品科技,2020,36(6):181−189. [WANG K, ZHU C Z, ZHAO G M, et al. Modeling and analysis of the effect of steaming time on the quality of yak meat[J]. Modern Food Science and Technology,2020,36(6):181−189.] WANG K, ZHU C Z, ZHAO G M, et al. Modeling and analysis of the effect of steaming time on the quality of yak meat[J]. Modern Food Science and Technology, 2020, 36(6): 181−189.

[27] 刘晶晶, 张松山, 谢鹏, 等. 不同中心温度对牛肉胶原蛋白特性及嫩度的影响[J]. 现代食品科技,2018,34(3):68−76. [LIU J J, ZHANG S S, XIE P, et al. Effects of different center temperature on the collagen properties and tenderness in beef[J]. Modern Food Science and Technology,2018,34(3):68−76.] LIU J J, ZHANG S S, XIE P, et al. Effects of different center temperature on the collagen properties and tenderness in beef[J]. Modern Food Science and Technology, 2018, 34(3): 68−76.

[28] 张晓倩, 孙悦, 池福敏, 等. 偏最小二乘回归法分析藏鸡胸肉质地特性[J]. 食品科学,2022,43(19):48−57. [ZHANG X Q, SUN Y, CHI F M, et al. Partial least squares regression study on the texture characteristics of tibetan chicken[J]. Food Science,2022,43(19):48−57.] ZHANG X Q, SUN Y, CHI F M, et al. Partial least squares regression study on the texture characteristics of tibetan chicken[J]. Food Science, 2022, 43(19): 48−57.

[29] 计红芳, 张令文, 王方, 等. 加热温度对鹅肉理化性质、质构与微观结构的影响[J]. 食品与发酵工业,2017,43(3):89−93. [JI H F, ZHANG L W, WANG F, et al. Effects of heating temperature on physicochemical properties, texture and microstructure of goose meat[J]. Food and Fermentation Industries,2017,43(3):89−93.] JI H F, ZHANG L W, WANG F, et al. Effects of heating temperature on physicochemical properties, texture and microstructure of goose meat[J]. Food and Fermentation Industries, 2017, 43(3): 89−93.

[30] DENG S Y, LIU Y H, HUANG F, et al. Evaluation of volatile flavor compounds in bacon made by different pig breeds during storage time[J]. Food Chemistry,2021,357:129765. doi: 10.1016/j.foodchem.2021.129765

下载:

下载:

下载:

下载: