Process Optimization and Product Characteristics of Pea Protein Fermented Milk

-

摘要: 为满足消费者优质蛋白摄入多样化的需求,本研究以豌豆蛋白为原料开发出了一种植物乳发酵制品。通过试验确定了发酵时间和发酵剂最适接种量;分析了在一定范围内豌豆蛋白粉、豌豆淀粉和绵白糖的添加量与感官品质的关系,并通过正交试验确定了三者的最优添加量。结果表明,发酵时间4 h、发酵剂接种量10%时发酵效果最佳;在此基础上,100 g纯净水中加入6%的豌豆蛋白粉、1%的豌豆淀粉和10%的绵白糖,所得制品感官评分最高。该制品的主要物性指标如下:亮度(L*)为74.74±0.02、硬度为124.45±0.30 g、粘性为233.11±7.27 g·s、持水力为92.13%。制品属非牛顿流体且显弹性,与传统酸奶相比,制品表面微观结构更致密、孔隙更多且更小。因此,本研究为开发新的植物基酸奶并进一步拓宽植物原料在酸奶应用及生产提供技术支持。Abstract: In order to satisfy the demand of consumers for a diversified intake of high quality protein, a fermented plant-based milk substitute product was developed from pea protein. The relationship between the addition of pea protein powder, pea starch and white sugar and the organoleptic quality of the product was analysed in an orthogonal test to determine the optimum amount of pea protein powder, pea starch and white sugar. The results showed that the best fermentation effect was achieved at 4 h and 10% inoculum of fermenting agent. The main physical properties of the product were as follows: Brightness (L*) 74.74±0.02, hardness 124.45±0.30 g, viscosity 233.11±7.27 g·s, water holding capacity 92.13%. The product was a non-Newtonian fluid and elastic, the surface microstructure was denser, more porous and smaller compared to traditional yoghurt. Therefore, this study provides technical support for the development of new plant-based yoghurt and further broadening the application and production of plant-based yogurt.

-

Keywords:

- pea protein /

- fermentation process /

- sensory evaluation /

- physical properties

-

酸奶是以生牛乳或羊乳为原料,经德氏乳杆菌保加利亚亚种和嗜热链球菌发酵而成的带有活菌的乳制品。适量的酸奶摄入有助于调节肠道菌群、改善肠道健康、提高免疫力,同时还有利于降低心血管疾病、糖尿病和癌症的发病率[1−3]。大量研究表明,酸奶的这些功能与德氏乳杆菌保加利亚亚种和嗜热链球菌这两株微生物及其代谢产物是密不可分的。

黄豌豆(Pisum sativum L.)是豆科植物豆荚的可食用种子,是粮、菜、饲兼用作物,具有耐寒、耐旱、耐瘠等特点,因其适应能力强在世界各地广泛种植[4]。从营养学角度来说,豌豆的蛋白质含量约为18%~30%、纤维含量约为10%~20%、淀粉含量约为40%~50%[5−6],同时含有赖氨酸和精氨酸等8种必需氨基酸,是多种维生素和矿物质及生物活性肽的重要来源[7−8]。

随着社会的进步与发展,健康饮食、绿色可持续发展等观念深入人心。动物乳制品的大量生产在带动动物养殖行业的同时,存在占用大量的土地和水资源、增加温室气体排放量等不利于双减发展的劣势,受到环境保护人士、素食主义者等群体的诟病[9−11]。使用植物蛋白特别是豆类蛋白来替代动物源性产品有望成为保证粮食安全、环境安全和健康效益的可持续生产的一种新方式[12]。在这个大背景下,行业企业推出了以豆类(大豆和豌豆)、谷物(大米和燕麦)、坚果(杏仁和榛子)等为原料制成的植物基液态饮料已在市场中崭露头角。在这些植物基原料中,豌豆蛋白具有良好的保水性、发泡特性和凝胶特性[12]。与大豆蛋白相比,豌豆蛋白致敏率更低、更易于消化[13−15]。与动物蛋白相比,豌豆蛋白具有脂肪低、热量低、零胆固醇、非转基因等优势[16−17],且豌豆蛋白产品中不含有乳糖,是乳糖不耐受患者补充蛋白质的良好选择,豌豆蛋白的成本几乎是牛奶的一半,经济成本更低。因此豌豆蛋白在食品工业中潜力巨大,是制备植物基代乳制品的优选原料。在以豌豆为发酵食品加工原料的研究方面,Ma等[18]研究了烫漂、脱壳、碱泡的制浆工艺对豌豆浆挥发性风味的影响,同时研究了6种不同的市售直投式发酵剂对豌豆酸奶的品质影响,该研究中的制浆工艺显著改善了豌豆浆的风味,同时选出了最适合豌豆浆的发酵菌种,改善了酸奶质构和风味特性,整体接受度高。Klost等[19]研究了添加10%的豌豆蛋白发酵形成凝胶过程结构和凝胶特性的变化,结果表明蛋白质含量的增加加速了凝胶网络结构的形成。刘念等[20]研究了不同配比的牛乳和豆乳混合发酵后酸奶的理化性质、流变学特性、微观结构和感官特性的影响,结果表明牛乳与豆乳1:1制备的酸奶在28 d贮存期内具有良好的风味、较高的感官分数和贮存稳定性。

目前,关于豌豆酸奶的研究主要停留在凝胶或发酵剂选择的研究层面,关于豌豆蛋白发酵乳(pea protein fermented milk,PPFM)的加工工艺及产品特性的研究相对有限。本文以豌豆蛋白粉为主要原料,以感官评定作为最终评价标准,研究豌豆蛋白粉添加量、豌豆淀粉添加量、绵白糖添加量、发酵时间、发酵剂接种量对PPFM品质的影响趋势,通过单因素实验和正交试验确定出一款形态、口感、色泽等较好的PPFM的加工工艺参数。工艺优化后的PPFM与酸奶的产品特性进行对比,利用色泽、持水力评价酸奶的颜色和稳定性,利用质构、流变和微观结构评价酸奶的凝胶强度。本研究针对PPFM生产加工中各原辅料发酵剂添加量的工艺优化,以期为日后工厂化生产提供理论依据。

1. 材料与方法

1.1 材料与仪器

豌豆蛋白粉、豌豆淀粉 山东健源生物工程股份有限公司;白砂糖 青岛当地市售;德氏乳杆菌保加利亚亚种、嗜热链球菌 青岛农业大学乳品研究室保藏;生牛乳(制备酸奶的原料) 青岛荷斯坦奶牛养殖有限公司。

GYB60-6S型均质机 上海东华高压均质机厂;DH6000B型恒温培养箱 天津市泰特斯仪器有限公司;G180T2型高压灭菌锅 厦门致微仪器;VS-1300L-U型超净工作台 苏州安泰空气技术有限公司;TD50001C型电子天平 天津天马衡基仪器有限公司;5810R离心机 德国Eppendorf公司;CR-400测色色差仪 柯尼卡美能达株式会社;TA.XT PlusC质构仪(加强版) 英国Stable Micro Systems公司;MCR302界面流变仪 奥地利安东帕公司;JSM-7500F扫描电子显微镜 日本电子株式会社。

1.2 实验方法

1.2.1 制备PPFM、酸奶的工艺流程及操作要点

1.2.1.1 工艺流程

称量→混合搅拌→预热→均质→加糖溶解→灭菌→冷却→接种→无菌灌装→发酵→冷藏后熟→成品

1.2.1.2 操作要点

称量:按照参考比例称量豌豆蛋白粉、豌豆淀粉。

混合搅拌:将豌豆蛋白粉、豌豆淀粉按照比例混合后加纯净水,充分搅拌使其无结块,经胶体磨(10 μm)进行豌豆蛋白颗粒的细化,制成体系均匀的豌豆蛋白溶液。酸奶以生牛乳为原料,不需要此步操作,只需过200目纱布以便排除杂质。

预热:豌豆蛋白溶液50~60 ℃循环加热30 min,一方面此温度有利于均质操作的进行,并减少仪器的损伤,同时促进豌豆蛋白的溶解。

均质:在固定压力条件(豌豆蛋白溶液23 MPa、牛奶17 MPa)下将预热后的豌豆蛋白溶液或牛奶经过均质机均质,以保证最终产品的均匀稳定。

加糖溶解:绵白糖添加后搅拌使其溶解,混合均匀。

灭菌:在90~95 ℃的条件下杀菌5 min,杀灭其中的微生物,同时实验过程中还要将所需接种器皿进行灭菌。

冷却:将灭菌后的豌豆蛋白溶液或牛奶放入冷水中,使其迅速冷却至45 ℃以下,避免接入的菌种因温度过高而失去活性。

接种:将提前活化好的德氏乳杆菌保加利亚亚种和嗜热链球菌的混合菌种摇匀,以已定添加量加入到制备好的豌豆蛋白溶液或牛奶当中对其进行充分混合,静置1~2 min使菌种稳定。

无菌灌装:在无菌操作台进行无菌灌装。

发酵:在恒温条件下培养既定时间后取出。

冷藏后熟:将发酵好的酸奶冷却降至室温,在冷却时要注意避免振动。冷却后放入4 ℃的冰箱中恒温后熟24 h。

1.2.2 原料添加量对PPFM感官评分的影响

以豌豆蛋白粉、豌豆淀粉和绵白糖为原料,菌种接种量为10%、发酵温度42 ℃、发酵时间为4 h,分别研究原料添加量对PPFM品质的影响。设置单因素条件:豌豆蛋白粉占水的百分比为4%、6%、8%、10%、12%,发酵结束后通过感官评定的结果测定出豌豆蛋白粉与水的最佳比例;将豌豆蛋白粉与水按照所确定的最优配比混合,加入0.5%、1%、1.5%、2%、2.5%的豌豆淀粉,发酵结束后通过感官评定的结果测定出豌豆淀粉的最适添加量;将豌豆蛋白粉与水、豌豆淀粉按照所确定的最优配比混合,分别加入4%、6%、8%、10%、12%的绵白糖,发酵结束后通过感官评定的结果测定绵白糖的最适添加量。

1.2.3 发酵时间对PPFM感官评分的影响

研究发酵时间对PPFM的品质影响时,根据1.2.2所得出的豌豆蛋白粉、豌豆淀粉、绵白糖的最适添加量添加,接菌量为10%,在42 ℃的恒温培养箱中分别培养3、4、5、6 h。发酵结束后通过感官评定的结果确定PPFM的最适发酵时间。

1.2.4 接种量对PPFM感官评分的影响

研究发酵剂接种量对PPFM品质的影响,根据1.2.2所得出的豌豆蛋白粉、豌豆淀粉、绵白糖的最适添加量,对豌豆蛋白溶液以接种量分别为8%、10%、12%,按1.2.3所得出的最适发酵时间进行42 ℃发酵。发酵结束后通过感官评定的结果确定PPFM的最适接种量。

1.2.5 多因素对PPFM感官评分的影响

为了确定PPFM原料的最优添加量,根据上述单因素实验结果,选用豌豆蛋白粉、豌豆淀粉、绵白糖的最适添加量,在42 ℃的恒温培养箱中发酵4 h,接菌量为10%。采用3因素3水平的正交试验进行工艺优化(见表1)。以感官评分作为正交试验的最终判断依据,确定出PPFM的最佳工艺参数。

表 1 正交试验因素水平设计Table 1. Factor level design for orthogonal tests水平 因素 A豌豆蛋白粉

添加量(%)B豌豆淀粉

添加量(%)C绵白糖

添加量(%)1 4 0.5 6 2 6 1 8 3 8 1.5 10 1.2.6 感官评定

由食品相关专业并且有感官评定经验的20人组成感官品评小组进行感官评定,以PPFM的感官品质评价标准参照。根据GB/T 30885-2014《植物蛋白饮料 豆奶和豆奶饮料》的要求,分别从PPFM产品的口感、组织状态、颜色、滋味气味四个方面作为评价依据对产品的品质进行感官评价。满分为100分,去掉最高值和最低值,对其他取平均值,确定出最佳配比。PPFM的感官品质评分标准见表2。

表 2 感官评定标准Table 2. Criteria for sensory assessment等级 口感(30分) 组织状态(30分) 颜色(20分) 滋味气味(20分) 一级 酸甜合适,口感细腻绵柔,豆香味适中,可接受。(23~30) PPFM组织状态均匀,无分层、没有明显颗粒,表面无裂层,无乳清析出。(23~30) 呈乳白色,色泽均匀,颜色可接受。(17~20) 具有豌豆特有豆香味,无不良气味。(17~20) 二级 口感较为细腻爽滑,入口发涩,酸甜适宜,一般接受。(15~22) PPFM凝固比较均匀,无分层,表面可见少量颗粒感,或有少量乳清析出。(15~22) 颜色偏黄或较暗,但分布均匀。(10~16) 发酵香味较淡,豌豆 香味也较淡,无异味。

(10~16)三级 过酸或过甜,没有豆香味,一般接受。(6~14) 有明显分层,表面出现凝固不完全现象,或有较多乳清析出。(6~14) 颜色分布不均,有杂质。(4~9) 豆香味淡,且夹杂少许异味如豆腥味。(4~9) 四级 口感粗糙,入口发涩,且过酸或过甜。(0~5) 凝固状态极差甚至不凝固,出现分层和大量乳清析出。(0~5) 颜色过深或过浅,且浑浊,有絮凝。(0~3) 豆腥味突出,基本无豆香味。(0~3) 1.2.7 色泽的测定

使用测色色差仪对发酵后酸奶进行颜色测定[21],测定样品前需先用白色标准板进行校正,颜色测量结果表示为:L*(亮度)、a*(红色/绿色)、b*(黄色/蓝色)。

1.2.8 质构特性的测定

参考Guler-Akin等[22]的方法并稍作修改。冷藏后熟24 h的PPFM和酸奶样品置于室温30 min,用于进行质构参数的测定测试。采用质构仪对样品的质构进行分析,测量样品的硬度、粘性、弹性、咀嚼性、胶着性、粘聚性及回复性。为保证样品高度一致,在进行样品分装时统一使用100 mL的圆柱形平底塑料容器盛装。测试时使用P/0.5的探头,测试速度为1.0 mm/s,应变为50%,样品置于探头的中央。

1.2.9 流变特性的测定

参考Ben-Harb等[23]的方法稍作修改。冷藏的PPFM和酸奶样品置于室温30 min,测试前用勺子搅动20下混匀,静置10 min使样品的凝胶结构得到一定程度的恢复,吸取约1.5 mL样本在界面流变仪上进行上样操作。进行剪切流变学扫描,剪切速率由0.01~100 s−1呈对数规律变化,选择PP50平板,测量温度恒定为25 ℃,测量剪切速率在升速和降速过程中样本表观粘度的变化情况。

样品在进行振荡频率扫描前先进行振荡振幅扫描,分别确定PPFM和酸奶的线性粘弹区。振荡频率扫描参数设定如下:取点时间由1~100 s呈对数规律变化,角频率由0.1~100 rad/s呈对数规律变化,选择PP50平板,测量温度恒定为25 ℃。

1.2.10 持水力的测定

本文采用离心的方法测量持水力(WHC)[24],准确称取PPFM和酸奶样品质量m1 (25 g),经4000 r/min离心10 min,倒掉上清液,称量剩余沉淀量m2,通过以下公式计算WHC:

WHC(%)=m2m1×100 1.2.11 扫描电镜的测定

参考He等[25]的方法稍作修改。使用扫描电子显微镜在20 kV加速电压下对PPFM和酸奶样品的微观结构进行评估。样品用冷冻干燥机进行冻干,选取适量的冻干后样品在双面胶带帮助下固定在SEM铝存根上进行喷金处理,样品的显微镜照片在不同放大倍数下进行筛选。

1.3 数据处理

所有样品在进行指标测试时均重复测定3次。方差分析及正交试验借助IBM SPSS Statistics 23完成,所得数据采用单因素方差分析。P<0.05表示差异显著;借助Origin 2022绘制图表。

2. 结果与分析

2.1 原料添加量对PPFM品质的影响

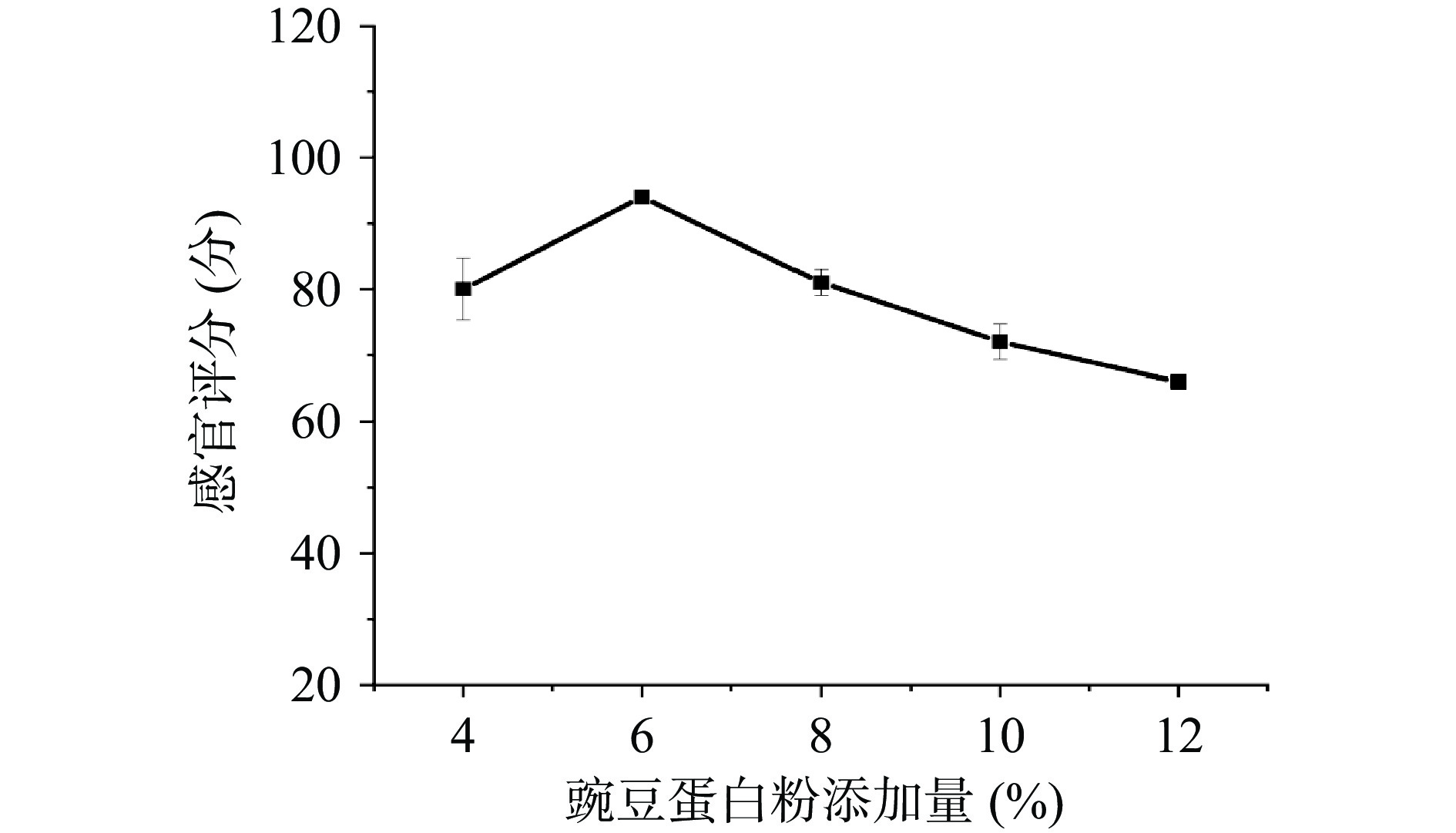

2.1.1 豌豆蛋白粉添加量对PPFM品质的影响

将豌豆蛋白粉按照4%、6%、8%、10%、12%的比例与纯净水混合,分析其对PPFM品质的影响,确定豌豆蛋白粉添加量的适宜范围。由图1可知,当豌豆蛋白粉的添加量为6%时PPFM的状态最好、没有乳清析出、滋味气味较合适、口感细腻、组织状态平滑;4%添加量凝固状态不佳;8%添加量有少量乳清析出;10%添加量组织状态不平滑;12%添加量有大量乳清析出。豌豆蛋白添加较少时,由于原料中蛋白含量较低,导致PPFM凝固状态不佳。豌豆蛋白添加量较少时,原料豌豆蛋白中蛋白分子间相互作用会破坏酪蛋白胶束的胶体网状结构[26],导致大量乳清析出,感官特性下降。因此,豌豆蛋白粉的最适添加量为6%。

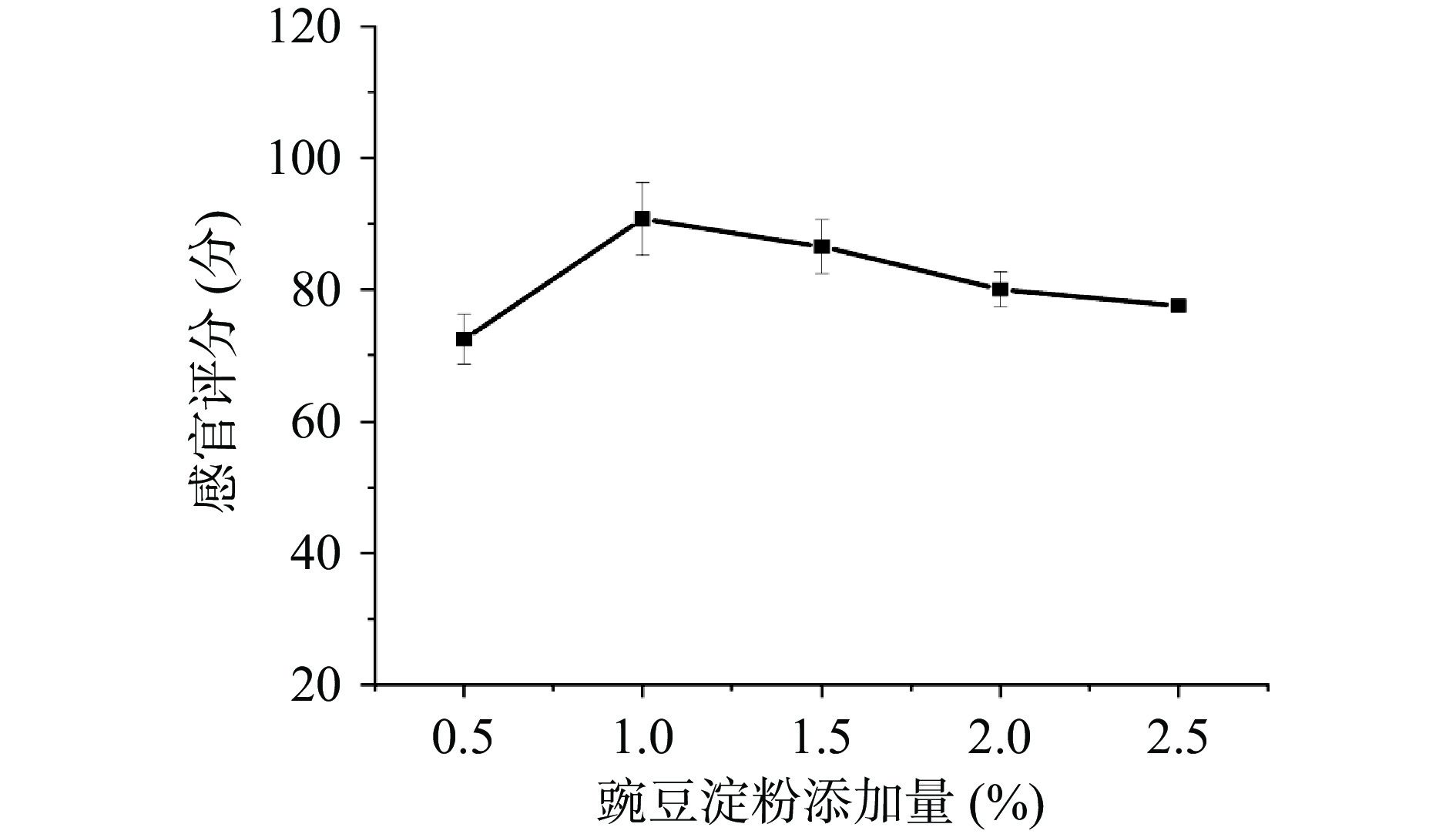

2.1.2 豌豆淀粉添加量对PPFM品质的影响

将豌豆淀粉按照0.5%、1%、1.5%、2%、2.5%的比例添加,分析其对PPFM的影响,确定豌豆淀粉添加量的适宜范围。由图2可知,当豌豆淀粉的添加量为1%时,PPFM的状态最佳,感官评分最高。当豌豆淀粉添加量为0.5%和1%时,豌豆蛋白溶液均无沉淀产生,但豌豆淀粉添加量为0.5%的PPFM不完全凝固;添加量为1%时PPFM状态良好,口感细腻;当豌豆淀粉添加量为1.5%、2%和2.5%时,豌豆蛋白溶液均有沉淀产生,且依次增加;添加量为1.5%、2%的PPFM虽然凝固,但有气泡产生,且伴有一定量乳清产生;添加量为2.5%的PPFM凝固后有大量乳清产生。综上所述豌豆淀粉的最佳添加量1%。

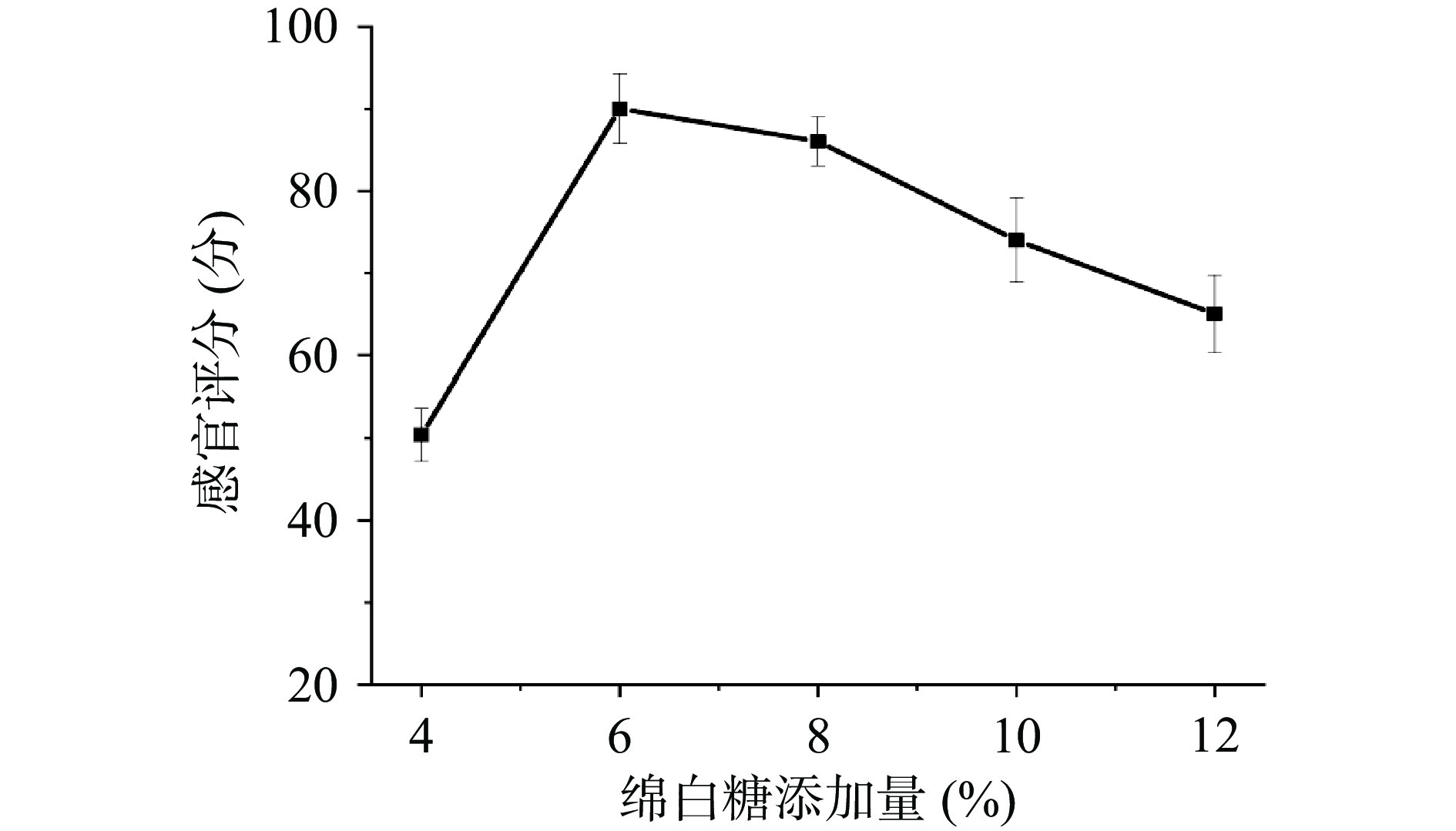

2.1.3 绵白糖添加量对PPFM品质的影响

将绵白糖按照4%、6%、8%、10%、12%的比例添加,分析其对PPFM的影响,确定绵白糖添加量的适宜范围。由图3可知,当绵白糖的添加量为6%时PPFM感官评分最高。当绵白糖添加量为4%时,PPFM酸度偏大,口感较涩,此时豌豆蛋白中独有的豆腥味体现的较为明显;6%绵白糖添加量的PPFM组织状态更加细腻,口感较好;当绵白糖添加量为8%时,甜度适中,但口感与6%添加量的绵白糖相比略微逊色;当绵白糖添加量为10%时,滋味较甜,掩盖了豌豆蛋白特有的风味,且颗粒感明显,发酵好的PPFM表面不平滑;当绵白糖添加量为12%时,PPFM表面有乳清析出,甜度较大且有明显颗粒感。综上所述绵白糖的最适添加量为6%。

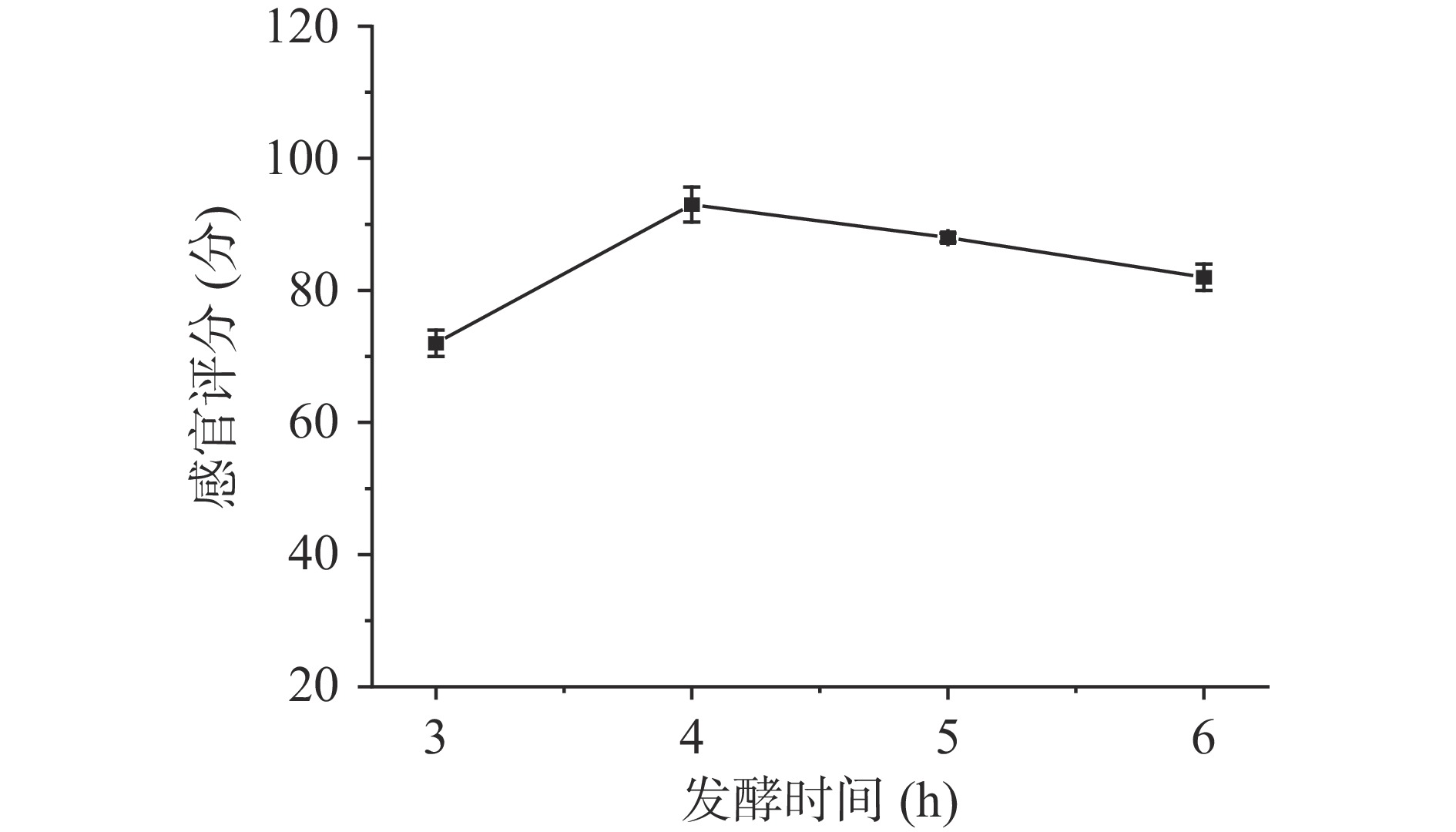

2.2 发酵时间对PPFM品质的影响

发酵时间对PPFM产生的影响见图4。由图4可知,培养4 h的PPFM状态最优,感官评分最高。在实验过程中发现,培养3 h的PPFM没有完全凝固,且酸味不足,感官评分相对较低;培养4 h的PPFM凝固状态良好,表面平滑,没有乳清析出,且口感细腻绵柔,感官评分最高;发酵5 h的PPFM有轻微乳清析出,口感良好;发酵6 h的PPFM有少量乳清析出,导致不良气味产生、口感发涩。综上所述PPFM的最适发酵时间为4 h。

2.3 发酵剂接种量对PPFM品质的影响

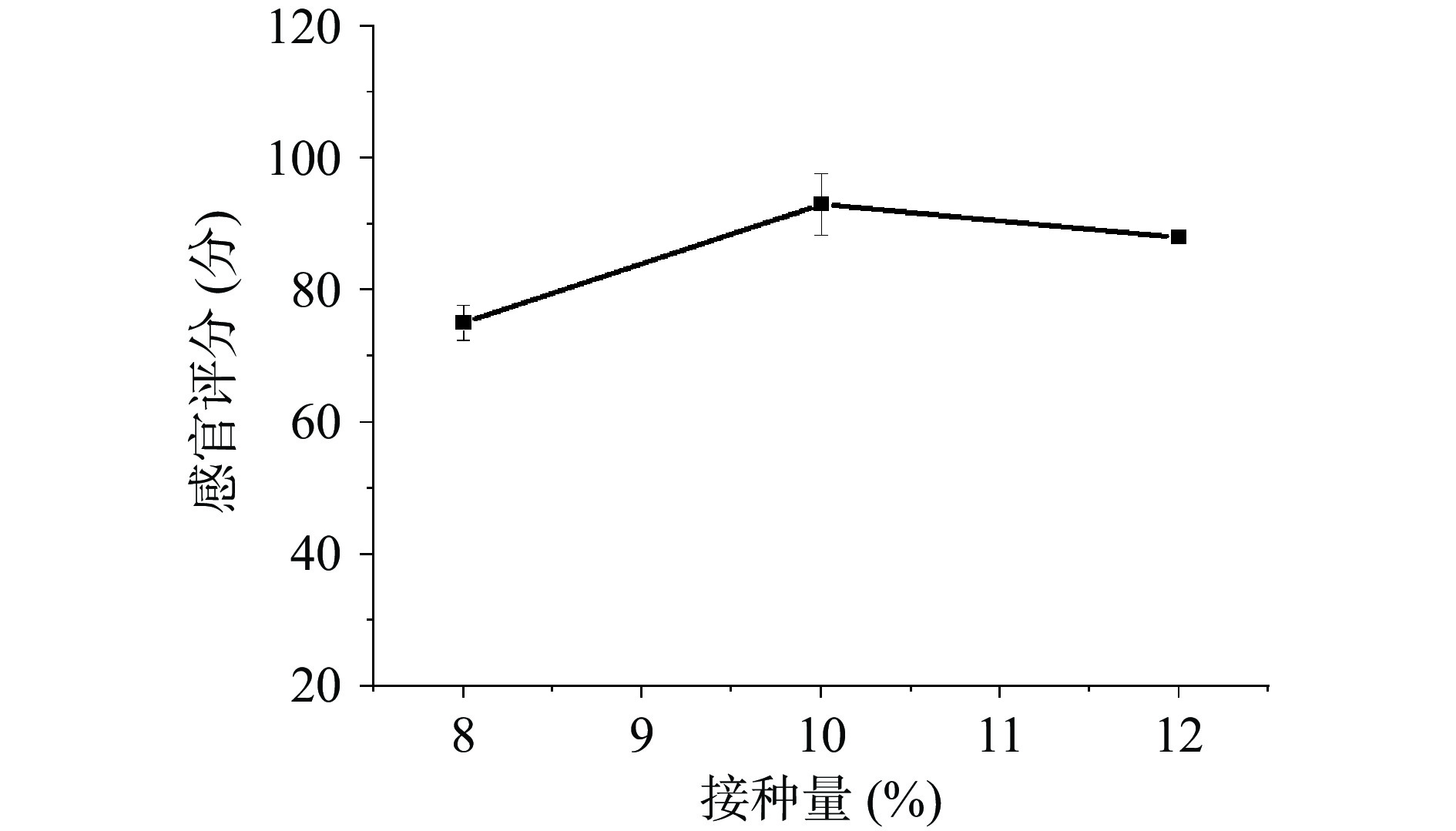

发酵剂接种量对PPFM品质的影响见图5。由图可知,当接种量为10%时PPFM的品质最佳,感官评分最高。在实验过程中发现接种量8%的豌豆蛋白溶液未完全发酵,接种量10%的豌豆蛋白溶液完全发酵,接种量12%的豌豆蛋白溶液也完全发酵,但伴有乳清生成。综上所述确定PPFM的最适接种量为10%。

2.4 多因素对PPFM品质的影响

由表3可知,从各因素的R值来看,3个因素对产品感官品质的影响作用分别是B>C>A,其中豌豆淀粉添加量、绵白糖添加量两因素均呈现明显影响水平,相对影响较弱的是豌豆蛋白粉添加量。从各因素的相同水平的k值来看,正交试验结果得出配方最优组合为A2B2C3,即PPFM的最佳工艺参数为豌豆蛋白粉、豌豆淀粉、绵白糖添加量分别为6%、1%和10%。

表 3 正交试验结果Table 3. Results of orthogonal tests实验号 豌豆蛋白粉

添加量A(%)豌豆淀粉

添加量B(%)绵白糖

添加量C(%)感官评分(分) 1 4 0.5 6 76 2 4 1 8 80 3 4 1.5 10 83 4 6 0.5 8 78 5 6 1 10 89 6 6 1.5 6 80 7 8 0.5 10 79 8 8 1 6 83 9 8 1.5 8 79 K1 239 233 239 K2 247 252 237 K3 241 242 251 k1 80 78 80 k2 82 84 79 k3 80 81 84 R值 2 6 5 最优 A2 B2 C3 A2B2C3 2.5 PPFM与酸奶色泽的比较

PPFM和酸奶之间色泽方面差异显著。表4可以看出,PPFM的L*显著低于酸奶(P<0.05)、b*值显著高于酸奶(P<0.05),a*值中PPFM为正值、酸奶为负值。PPFM的颜色比普通酸奶的颜色更深且分布均匀,呈现出更多的红色和淡黄色,主要原因是豆类中天然存在的酚类化合物导致PPFM的L*较低[27],参数a*的差异主要与反射红色(正值)和绿色(负值)光的吸收化合物的存在相关,参数b*主要与反射黄色(正值)或蓝色(负值)光的吸收化合物是否存在有关[28]。颜色是影响消费者偏好的主要感官标准。因此,在进行PPFM的工艺优化时,颜色是需要考虑的一个重要方面。颜色与酸奶越接近、分布越均匀,感官评分会越高。

表 4 酸奶与PPFM色度测试结果Table 4. Results of yoghurt and PPFM colouration产品 L*(亮度) a*(红绿度) b*(黄蓝度) 酸奶 80.98±0.10a −2.53±0.01b 6.77±0.02b 豌豆蛋白发酵乳 74.70±0.02b 1.85±0.02a 14.13±0.01a 注:不同小写字母表示不同产品间差异显著(P<0.05)。 2.6 PPFM与酸奶质构特性的比较

质地是影响消费者接受度的主要特征之一。PPFM与酸奶质构指标如表5所示,优化后的PPFM硬度(124.45±0.30 g)与酸奶的硬度(123.08±0.32 g)大小基本一致,粘性(233.11±7.27 g·s)显著(P<0.05)大于酸奶(61.74±0.30 g·s),咀嚼性、胶着性、内聚性、回复性均低于酸奶。质构数据表明PPFM蛋白质网络聚集形成的凝胶状态稳定且质地较好。豌豆蛋白和乳蛋白本身相互作用的差异是造成PPFM与酸奶质构不同的主要原因[28]。Considine等[29]研究发现豆乳中淀粉的溶胀及热处理过程中淀粉糊化酶结合水使豌豆酸奶粘度增加。

表 5 酸奶与PPFM质构测试结果Table 5. Results of yoghurt and PPFM texture产品 硬度(g) 粘性(g·s) 弹性 咀嚼性(g) 胶着性(g) 内聚性 回复性 酸奶 123.08±0.32a 61.74±0.30b 0.90±0.00a 60.00±1.08a 66.99±1.63a 0.54±0.00a 0.20±0.00a 豌豆蛋白发酵乳 124.45±0.30a 233.11±7.27a 0.90±0.00a 49.57±0.04b 55.38±0.03b 0.44±0.00b 0.08±0.00b 注:不同小写字母表示同列数据差异显著(P<0.05);表6同。 2.7 PPFM与酸奶流变的比较

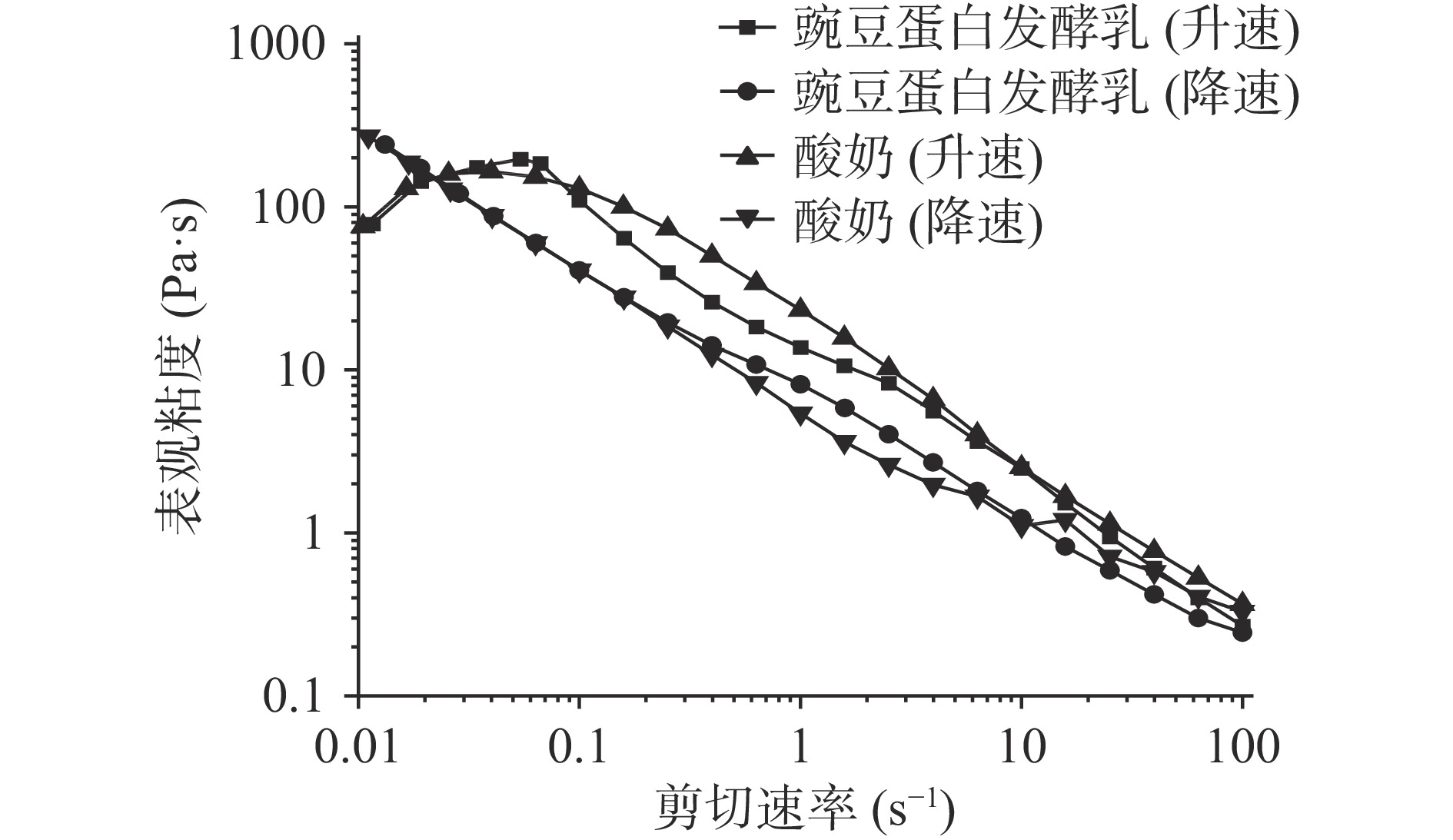

酸奶与PPFM剪切扫描模式下流变行为测试结果如图6所示。随着剪切速率的上升,酸奶与PPFM的表观粘度均下降,随着剪切速率的下降,酸奶与PPTM的表观粘度逐渐恢复,剪切稀化,说明PPFM与酸奶均属于非牛顿流体。且在剪切扫描模式下,PPFM与酸奶表观粘度变化规律基本一致。

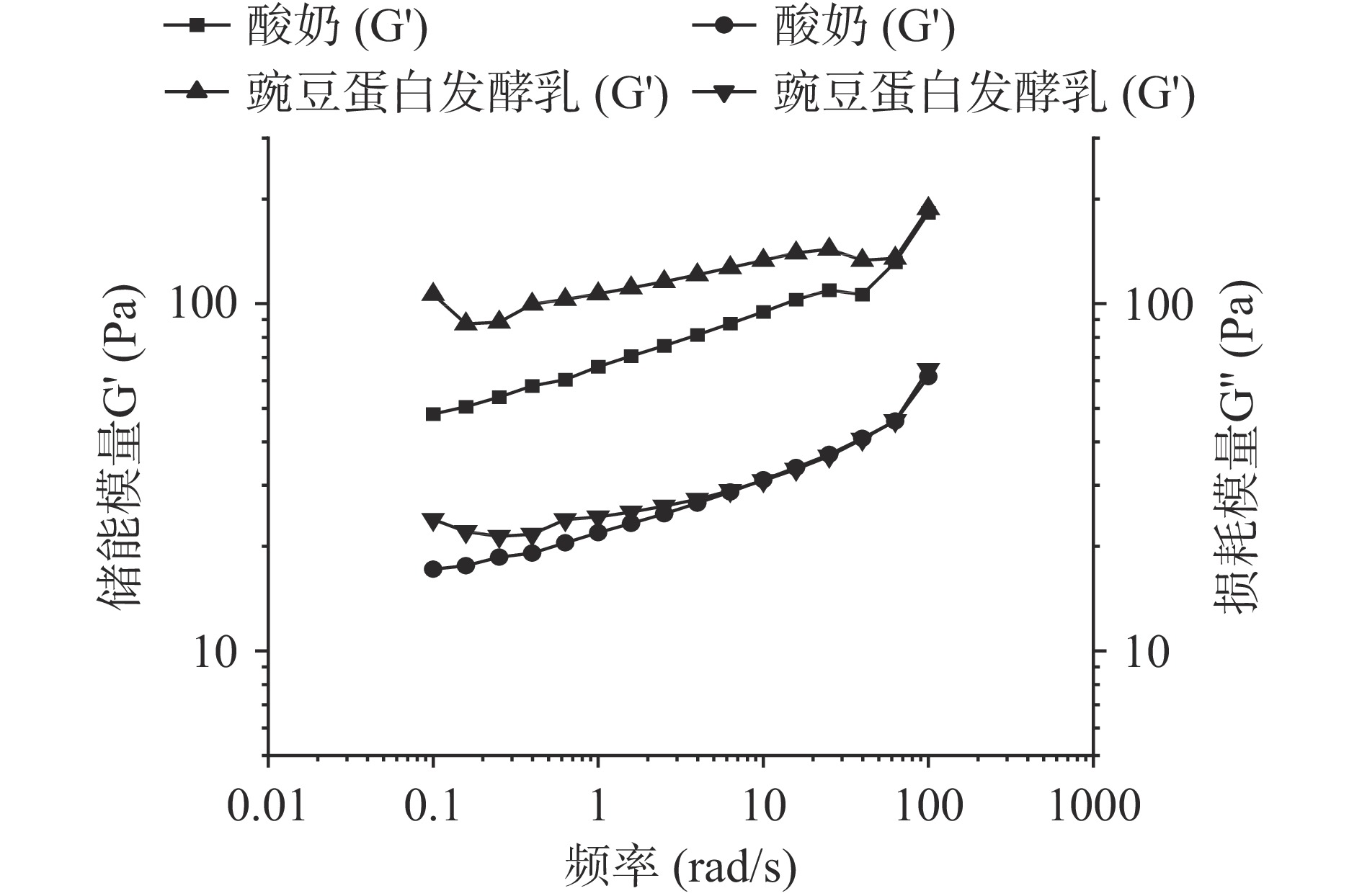

酸奶与PPFM频率扫描模式下流变行为测试结果如图7所示。由图7可知PPFM的储能模量和损耗模量高于酸奶。Lam等[30]研究报道储能模量的高低取决于凝胶网络中共价键的数量和交联强度。豌豆酸奶具有更高的储能模量和损耗模量,表明豌豆蛋白之间在发酵过程中可能建立了更多更强的相互作用,说明PPFM凝胶比酸奶凝胶更倾向于固体,这一结论与质构中硬度的测试结果一致。

2.8 PPFM与酸奶持水力及微观结构的比较

持水力是衡量发酵乳乳清存在于蛋白质网络结构稳定性的指标,乳清析出越少则持水力越好、蛋白质网络越稳定。由表6可以看出,PPFM持水力显著(P<0.05)高于酸奶,高达92.13%,表明该加工条件下的PPFM蛋白质网络结构稳定,即在储藏过程中,酸奶更易产生乳清分离现象,而PPFM更易保存。PPFM的生产涉及淀粉的糊化,Brückner-Gühmann等[31]报道糊化淀粉与水的结合会减少整个酸奶系统中游离水的可用量。发生乳蛋白在剩余水相中的浓度效应。水相被更密集的乳蛋白包裹,导致持水力增加。

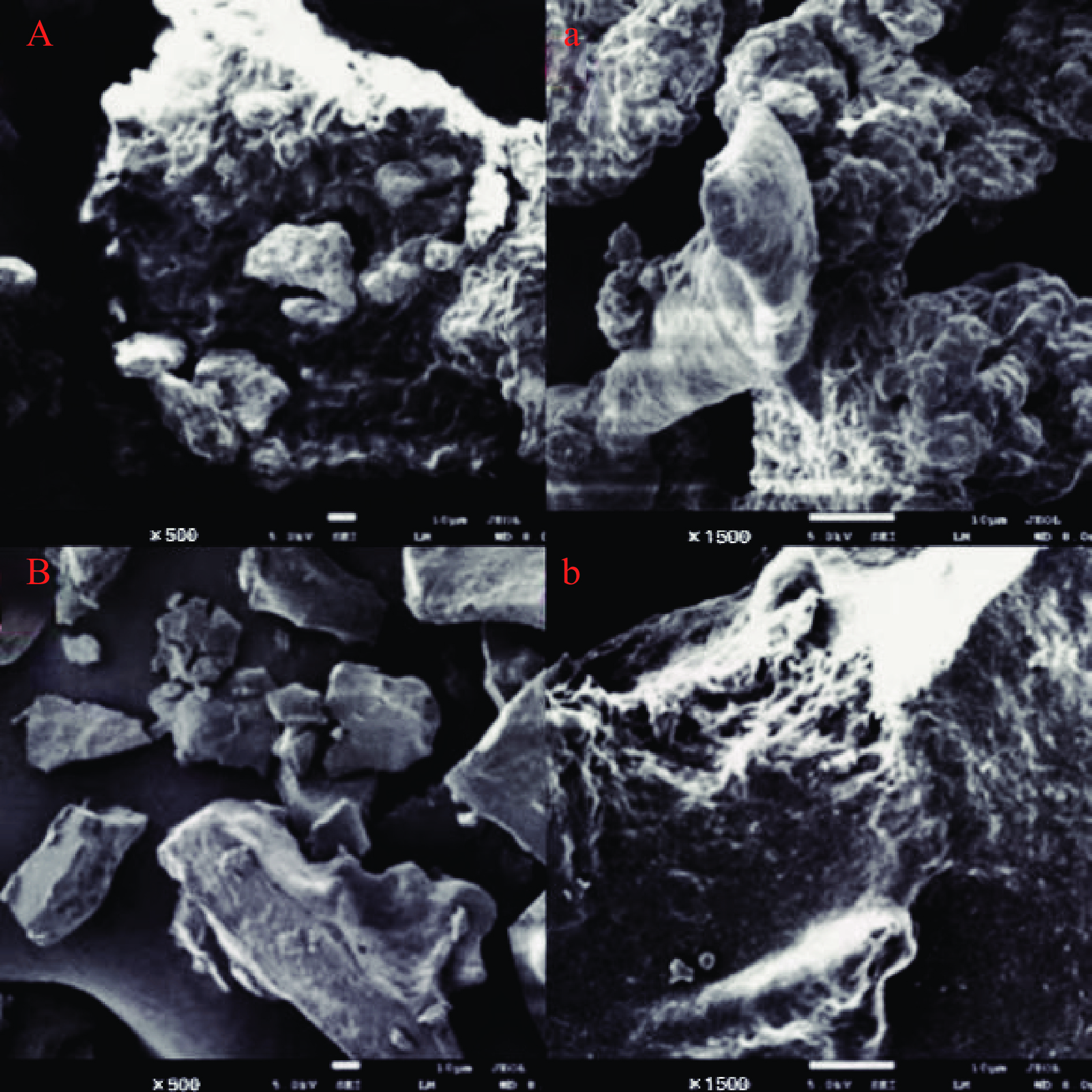

表 6 酸奶与PPFM持水力测试结果Table 6. Results of yoghurt and PPFM water holding capacity产品 沉淀质量(g) 持水力(%) 酸奶 18.55±0.21b 72.4±0.43b 豌豆蛋白发酵乳 23.03±0.33a 92.13±0.46a 凝胶与结构息息相关[32]。图8为使用扫描电子显微镜对PPFM冻干粉与酸奶冻干粉进行微观结构观测的结果,结果发现酸奶凝胶网络为多孔道相连结构,这也是酸奶结构破裂产生大量乳清相析出的原因。而PPFM凝胶网络结构更加致密紧实、孔隙更小(图8B),一定程度上反映出凝胶的持水力差异,这与本研究持水力测试结果相吻合。由此可见,PPFM的三维网络结构更加稳定。

3. 结论

以豌豆蛋白粉为主要原料、按照传统发酵工艺制得的PPFM,在豌豆蛋白粉添加量6%、豌豆淀粉添加量1%、绵白糖添加量10%、接种量10%、发酵温度42 ℃、发酵时间4 h的条件下,得到了组织状态平滑、口感细腻的PPFM。在该条件下制备的PPFM属于非牛顿流体且显弹性,颜色较深,硬度较接近酸奶,粘性远高于酸奶,持水力较大,微观结构更致密、孔隙更小。因此,本研究为开发新的植物基酸奶并进一步拓宽植物原料在酸奶应用及生产提供技术支持。

-

表 1 正交试验因素水平设计

Table 1 Factor level design for orthogonal tests

水平 因素 A豌豆蛋白粉

添加量(%)B豌豆淀粉

添加量(%)C绵白糖

添加量(%)1 4 0.5 6 2 6 1 8 3 8 1.5 10 表 2 感官评定标准

Table 2 Criteria for sensory assessment

等级 口感(30分) 组织状态(30分) 颜色(20分) 滋味气味(20分) 一级 酸甜合适,口感细腻绵柔,豆香味适中,可接受。(23~30) PPFM组织状态均匀,无分层、没有明显颗粒,表面无裂层,无乳清析出。(23~30) 呈乳白色,色泽均匀,颜色可接受。(17~20) 具有豌豆特有豆香味,无不良气味。(17~20) 二级 口感较为细腻爽滑,入口发涩,酸甜适宜,一般接受。(15~22) PPFM凝固比较均匀,无分层,表面可见少量颗粒感,或有少量乳清析出。(15~22) 颜色偏黄或较暗,但分布均匀。(10~16) 发酵香味较淡,豌豆 香味也较淡,无异味。

(10~16)三级 过酸或过甜,没有豆香味,一般接受。(6~14) 有明显分层,表面出现凝固不完全现象,或有较多乳清析出。(6~14) 颜色分布不均,有杂质。(4~9) 豆香味淡,且夹杂少许异味如豆腥味。(4~9) 四级 口感粗糙,入口发涩,且过酸或过甜。(0~5) 凝固状态极差甚至不凝固,出现分层和大量乳清析出。(0~5) 颜色过深或过浅,且浑浊,有絮凝。(0~3) 豆腥味突出,基本无豆香味。(0~3) 表 3 正交试验结果

Table 3 Results of orthogonal tests

实验号 豌豆蛋白粉

添加量A(%)豌豆淀粉

添加量B(%)绵白糖

添加量C(%)感官评分(分) 1 4 0.5 6 76 2 4 1 8 80 3 4 1.5 10 83 4 6 0.5 8 78 5 6 1 10 89 6 6 1.5 6 80 7 8 0.5 10 79 8 8 1 6 83 9 8 1.5 8 79 K1 239 233 239 K2 247 252 237 K3 241 242 251 k1 80 78 80 k2 82 84 79 k3 80 81 84 R值 2 6 5 最优 A2 B2 C3 A2B2C3 表 4 酸奶与PPFM色度测试结果

Table 4 Results of yoghurt and PPFM colouration

产品 L*(亮度) a*(红绿度) b*(黄蓝度) 酸奶 80.98±0.10a −2.53±0.01b 6.77±0.02b 豌豆蛋白发酵乳 74.70±0.02b 1.85±0.02a 14.13±0.01a 注:不同小写字母表示不同产品间差异显著(P<0.05)。 表 5 酸奶与PPFM质构测试结果

Table 5 Results of yoghurt and PPFM texture

产品 硬度(g) 粘性(g·s) 弹性 咀嚼性(g) 胶着性(g) 内聚性 回复性 酸奶 123.08±0.32a 61.74±0.30b 0.90±0.00a 60.00±1.08a 66.99±1.63a 0.54±0.00a 0.20±0.00a 豌豆蛋白发酵乳 124.45±0.30a 233.11±7.27a 0.90±0.00a 49.57±0.04b 55.38±0.03b 0.44±0.00b 0.08±0.00b 注:不同小写字母表示同列数据差异显著(P<0.05);表6同。 表 6 酸奶与PPFM持水力测试结果

Table 6 Results of yoghurt and PPFM water holding capacity

产品 沉淀质量(g) 持水力(%) 酸奶 18.55±0.21b 72.4±0.43b 豌豆蛋白发酵乳 23.03±0.33a 92.13±0.46a -

[1] SAVAIANO D A, HUTKINS R W. Yogurt, cultured fermented milk, and health:A systematic review[J]. Nutrition Reviews,2021,79(5):599−614. doi: 10.1093/nutrit/nuaa013

[2] CIFELLI C J, AGARWAL S, FULGONI III V L. Association of yogurt consumption with nutrient intakes, nutrient adequacy, and diet quality in American children and adults[J]. Nutrients,2020,12(11):3435. doi: 10.3390/nu12113435

[3] ZHU Y, JAIN N, HOLSCHUH N, et al. Associations between frequency of yogurt consumption and nutrient intake and diet quality in the United Kingdom[J]. Journal of Nutritional Science,2021,10:e85. doi: 10.1017/jns.2021.63

[4] DAY L. Proteins from land plants – Potential resources for human nutrition and food security[J]. Trends in Food Science & Technology,2013,32(1):25−42.

[5] LU Z X, HE J F, ZHANG Y C, et al. Composition, physicochemical properties of pea protein and its application in functional foods[J]. Critical Reviews in Food Science and Nutrition,2020,60(15):2593−2605. doi: 10.1080/10408398.2019.1651248

[6] TANGER C, ENGEL J, KULOZIK U. Influence of extraction conditions on the conformational alteration of pea protein extracted from pea flour[J]. Food Hydrocolloids,2020,107:105949. doi: 10.1016/j.foodhyd.2020.105949

[7] ROY F, BOYE J I, SIMPSON B K. Bioactive proteins and peptides in pulse crops:Pea, chickpea and lentil[J]. Food Research International,2010,43(2):432−442. doi: 10.1016/j.foodres.2009.09.002

[8] DE BOER J, AIKING H. Strategies towards healthy and sustainable protein consumption:A transition framework at the levels of diets, dishes, and dish ingredients[J]. Food Quality and Preference,2019,73:171−181. doi: 10.1016/j.foodqual.2018.11.012

[9] WESTHOEK H, LESSCHEN J P, ROOD T, et al. Food choices, health and environment:Effects of cutting Europe's meat and dairy intake[J]. Global Environmental Change,2014,26:196−205. doi: 10.1016/j.gloenvcha.2014.02.004

[10] JAEGER S R, GIACALONE D. Barriers to consumption of plant-based beverages:A comparison of product users and non-users on emotional, conceptual, situational, conative and psychographic variables[J]. Food Research International,2021,144:110363. doi: 10.1016/j.foodres.2021.110363

[11] BOLAND M J, RAE A N, VEREIJKEN J M, et al. The future supply of animal-derived protein for human consumption[J]. Trends in Food Science & Technology,2013,29(1):62−73.

[12] BOYE J I, AKSAY S, ROUFIK S, et al. Comparison of the functional properties of pea, chickpea and lentil protein concentrates processed using ultrafiltration and isoelectric precipitation techniques[J]. Food Research International,2010,43(2):537−546. doi: 10.1016/j.foodres.2009.07.021

[13] ALLRED C D, ALLRED K F, JU Y H, et al. Soy processing influences growth of estrogen-dependent breast cancer tumors[J]. Carcinogenesis,2004,25(9):1649−1657. doi: 10.1093/carcin/bgh178

[14] SABATE J, SORET S. Sustainability of plant-based diets:back to the future[J]. The American journal of clinical nutrition, 2014, 100:476S-482S.

[15] GUO Q, SU J Q, YUAN F, et al. Preparation, characterization and stability of pea protein isolate and propylene glycol alginate soluble complexes[J]. LWT,2019,101:476−482. doi: 10.1016/j.lwt.2018.11.057

[16] BEN-HARB S, SAINT-EVE A, PANOUILLE M, et al. Design of microbial consortia for the fermentation of pea-protein-enriched emulsions[J]. International Journal of Food Microbiology,2019,293:124−136. doi: 10.1016/j.ijfoodmicro.2019.01.012

[17] 仪登霞, 庞永珍. 世界豌豆蛋白生产现状与发展对策[J]. 中国种业,2022,11:14−16. [YI Dengxia, PANG Yongzhen. Production status and development countermeasures of pea protein in the world[J]. China Seed Industry,2022,11:14−16. doi: 10.19462/j.cnki.1671-895x.2022.11.002 YI Dengxia, PANG Yongzhen . Production status and development countermeasures of pea protein in the world[J]. China Seed Industry,2022 ,11 :14 −16 . doi: 10.19462/j.cnki.1671-895x.2022.11.002[18] MA W Y, ZHANG C M, KONG X Z, et al. Effect of pea milk preparation on the quality of non-dairy yoghurts[J]. Food Bioscience,2021,44:101416. doi: 10.1016/j.fbio.2021.101416

[19] KLOST M, DRUSCH S. Structure formation and rheological properties of pea protein-based gels[J]. Food Hydrocolloids,2019,94:622−630. doi: 10.1016/j.foodhyd.2019.03.030

[20] 刘念, 王芳. 牛乳和豆乳配比对酸奶品质特性的影响[J]. 食品与发酵工业,2021,47(14):217−222. [LIU Nian, WANG Fang. Influence of cow milk and soy milk ratio on the quality characteristics of yogurt[J]. Food and Fermentation Industries,2021,47(14):217−222. doi: 10.13995/j.cnki.11-1802/ts.026121 LIU Nian, WANG Fang . Influence of cow milk and soy milk ratio on the quality characteristics of yogurt[J]. Food and Fermentation Industries,2021 ,47 (14 ):217 −222 . doi: 10.13995/j.cnki.11-1802/ts.026121[21] OLIVEIRA I C, DE PAULA FERREIRA I E, CASANOVA F, et al. Colloidal and acid gelling properties of mixed milk and pea protein suspensions[J]. Foods,2022,11(10):1383. doi: 10.3390/foods11101383

[22] GULER‐AKIN M B, AVKAN F, AKIN M S. A novel functional reduced fat ice cream produced with pea protein isolate instead of milk powder[J]. Journal of Food Processing and Preservation,2021,45(11):e15901.

[23] BEN-HARB S, PANOUILLÉ M, HUC-MATHIS D, et al. The rheological and microstructural properties of pea, milk, mixed pea/milk gels and gelled emulsions designed by thermal, acid, and enzyme treatments[J]. Food Hydrocolloids,2018,77:75−84. doi: 10.1016/j.foodhyd.2017.09.022

[24] WANG X L, KONG X Z, ZHANG C M, et al. Comparison of physicochemical properties and volatile flavor compounds of plant-based yoghurt and dairy yoghurt[J]. Food Research International,2023,164:112375. doi: 10.1016/j.foodres.2022.112375

[25] HE X H, DAI T T, SUN J, et al. Disintegrating the structure and improving the functionalities of pea fiber by industry-scale microfluidizer system[J]. Foods,2022,11(3):418. doi: 10.3390/foods11030418

[26] 郭晓冬, 李颖. 花生蛋白酸奶的制作及品质特性研究[J]. 粮油食品科技,2010,18(2):21−23. [GUO Xiaodong, LI Ying. Study on processing technology and quality properties of yogurt with peanut protein flour[J]. Science and Technology of Cereals, Oils and Foods,2010,18(2):21−23. doi: 10.16210/j.cnki.1007-7561.2010.02.008 GUO Xiaodong, LI Ying . Study on processing technology and quality properties of yogurt with peanut protein flour[J]. Science and Technology of Cereals, Oils and Foods,2010 ,18 (2 ):21 −23 . doi: 10.16210/j.cnki.1007-7561.2010.02.008[27] LAM A C Y, CAN KARACA A, TYLER R T, et al. Pea protein isolates:Structure, extraction, and functionality[J]. Food Reviews International,2018,34(2):126−147. doi: 10.1080/87559129.2016.1242135

[28] CHENG N, BARBANO D M, DRAKE M A. Effect of pasteurization and fat, protein, casein to serum protein ratio, and milk temperature on milk beverage color and viscosity[J]. Journal of Dairy Science,2019,102(3):2022−2043. doi: 10.3168/jds.2018-15739

[29] CONSIDINE T, NOISUWAN A, HEMAR Y, et al. Rheological investigations of the interactions between starch and milk proteins in model dairy systems:A review[J]. Food Hydrocolloids,2011,25(8):2008−2017. doi: 10.1016/j.foodhyd.2010.09.023

[30] LAM E, OTTER D, HUPPERTZ T, et al. Effect of transglutaminase and acidification temperature on the gelation of reconstituted skim milk[J]. International Dairy Journal,2019,92:59−68. doi: 10.1016/j.idairyj.2019.01.006

[31] BRÜCKNER-GÜHMANN M, BENTHIN A, DRUSCH S. Enrichment of yoghurt with oat protein fractions:Structure formation, textural properties and sensory evaluation[J]. Food Hydrocolloids,2019,86:146−153. doi: 10.1016/j.foodhyd.2018.03.019

[32] MASIA C, JENSEN P E, PETERSEN I L, et al. Design of a functional pea protein matrix for fermented plant-based cheese[J]. Foods,2022,11(2):178. doi: 10.3390/foods11020178

-

期刊类型引用(7)

1. 喻晨,詹飞,苏爱华,崔春. 蛋白质谷氨酰胺酶和复配蛋白酶对豌豆蛋白酶解的改性及其功能特性优化. 现代食品科技. 2025(04): 46-53 .  百度学术

百度学术

2. 罗园,覃小丽,谢仁香,王豪缘,刘雄. 不同氧化度的魔芋葡甘露聚糖对凝固型酸奶品质的影响. 食品工业科技. 2024(14): 106-113 .  本站查看

本站查看

3. 刘瑾萱,张雅媛,李春梅,王颖,付红岩. 植物基酸奶制备及品质改良方法的研究现状. 保鲜与加工. 2024(08): 115-124 .  百度学术

百度学术

4. 温琦,何阳,翟金星,蒋微. 豌豆淀粉的改性及其在产品开发应用领域的研究进展. 粮食与饲料工业. 2024(04): 27-29 .  百度学术

百度学术

5. 周鑫欣,张丽霞. 豌豆乳乳酸菌发酵工艺优化及其品质特性研究. 河南工业大学学报(自然科学版). 2024(04): 91-99 .  百度学术

百度学术

6. 赵婷,韩姣姣,马玲. 藜麦蛋白酸奶工艺优化及抗氧化特性研究. 中国调味品. 2024(10): 25-30 .  百度学术

百度学术

7. 郑铌,王嘉毅,刘咸筠. 杂粮酸奶加工技术及营养价值的研究进展. 农产品加工. 2024(20): 82-87+97 .  百度学术

百度学术

其他类型引用(0)

下载:

下载:

下载:

下载: