Establishment of Microwave Drying Dynamic Model for Foshou Leaves Powder and Analysis of Quality Characteristics

-

摘要: 为优化佛手叶粉的干燥效率与品质,以干基含水率、失水速率及感官评分等评估指标,探讨了间歇干燥模式、微波功率、装载量对干燥特性和感官品质的影响,旨在确定最佳干燥条件,并比较了热风与微波干燥后佛手叶粉在微观结构、色泽、叶绿素含量、吸湿性、溶解性及茶多酚含量等方面的差异。结果显示,20、30 s的间歇模式下的佛手叶粉品质最佳,时间较短,确定为最优干燥模式。微波功率和装载量对干燥速率产生显著影响,提高微波功率可有效缩短干燥时间,特别是缩短恒速干燥阶段;而在减速阶段,装载量对干燥速率的影响较小。在微波功率385 W,装载量20 g时,感官综合评分达到最高(16.5)。通过对比3种数学模型模拟干燥动力学过程,发现佛手叶水分比与干燥时间均存在非线性关系。但Page和Wang-Singh模型拟合效果显著,且Wang-Singh模型预测准确性更高,最佳拟合函数为MR=(0.0011+0.0058X1+0.0037X2)t2−(0.086+0.1544X1+0.086X2)t+1。与热风干燥相比,佛手老叶在最优干燥条件下制备的佛手叶超微粉呈疏松细小颗粒结构,色泽亮绿,感官品质(16.9)更优,润湿性和溶解性有所提升,且茶多酚和叶绿素保留率偏高。以上结果能够为佛手叶的精深加工提供科学指导。Abstract: To enhance the drying efficiency and quality of Foshou leaf powder, this investigation assessed the effects of intermittent drying modes, microwave power, and load amount on its drying attributes and sensory qualities, utilizing dry basis moisture content, rate of dehydration, and sensory evaluations as benchmarks. The objective was to identify the most favorable drying conditions while also compare the variances in microstructure, color, chlorophyll concentration, hygroscopicity, solubility, and tea polyphenol between Foshou leaf powders dried using hot air and microwave techniques. The findings demonstrated that the intermittent drying modes of 20 and 30 seconds yielded the highest quality Foshou leaf powder, establishing these conditions as optimal. Notably, microwave power and the quantity of material loaded were determinants of drying speed, with an increase in microwave power notably shortening the drying duration, especially during the constant-rate phase of drying. Conversely, the effect of the load amount on drying speed was less pronounced during the falling-rate phase. Optimal sensory quality, scoring 16.5, was observed at a microwave setting of 385 W with a 20 g load amount. Through the comparison of three mathematical models to simulate drying kinetics, a nonlinear relationship between the moisture ratio of Foshou leaves and the drying time was observed. The Page and Wang-Singh models were particularly effective, with the Wang-Singh model providing superior predictive accuracy. The most accurate fitting function determined was MR=(0.0011+0.0058X1+0.0037X2)t2−(0.086+0.1544X1+0.086X2)t+1. In comparison to hot air drying, the Foshou leaf powder produced under optimal microwave drying conditions showed a looser and finer particle structure, a vibrant green hue, and enhanced sensory properties (16.9), alongside improved wettability, solubility, and a higher preservation of tea polyphenols and chlorophyll. These insights offer valuable scientific direction for the advanced processing of Foshou leaves, highlighting the potential of microwave drying in augmenting the quality of leaf powders.

-

Keywords:

- Foshou leaves /

- Foshou leaf powder /

- microwave drying /

- dynamic model /

- quality characteristics

-

佛手(Camellia sinensis (L.) O. Kuntze cv. Foshou),又称雪梨,原产于福建永春县,广泛种植于中国东南地区,尤其是在福建省闽北、闽西等地。佛手茶青产量丰富,含有多种有益成分,如多糖、咖啡因、黄酮、茶多酚[1],具有降血压、降血脂、软化血管、健脑益智、延缓衰老等功效[2]。目前市场上主要销售的佛手产品为乌龙茶[3]。夏秋茶青老叶产量大,但高附加值商品较少。鲜叶存在表面积大、呼吸作用强、含水量高、老叶硬度高以及多酚氧化酶催化变色等问题,影响了茶叶及其深加工产品的品质。佛手叶粉保留了茶叶的营养品质,广泛应用于食品、药品、日用品、化妆品等多个领域的优质深加工产品形式[4]。目前,佛手叶粉的原料主要以覆盖栽培的茶叶加工而成[5−6],而以老叶为原料加工佛手叶粉的研究相对较少。因此,开发佛手叶粉能够扩大茶青老叶的应用范围,突破季节限制,并且延长福建茶产业的产业链。

国内外针对蔬菜等绿色植物叶子的干燥开展了多方面的研究。热风干燥、真空冷冻干燥等传统干燥方法在处理某些特定材料时存在限制。有研究发现阴干、晒干、热风干燥、微波干燥与远红外干燥对辣木叶和红薯叶等植物材料营养成分和风味物质的保留具有显著差异[7−8]。绿茶粉加工过程中的高温环境会造成多酚类成分和叶绿素损失,影响最终产品的颜色和营养价值[9]。微波干燥技术因其加热速度快、能耗低和能够维持高品质的产品特性而成为研究的热点。目前有研究指出,野生荠菜在480 W的微波干燥条件下,能够达到93.68%的挥发性物质保留率,凸显了微波干燥在保持食材原有风味和营养方面的优势[10]。微波干燥与其他干燥方式相比在减少活性成分和抗氧化活性损失方面表现优异,特别是对于维生素C和叶绿素的保留度较高[11]。另外,为了优化微波干燥过程,研究者还致力于建立干燥模型并进行预测,这对于智能化生产线的建立和行业标准的制定具有重要意义。已有研究表明,不同作物的微波干燥过程可能符合不同的动力学模型,如菠菜的微波干燥过程就符合Page方程[12],另外Page模型能够很好地拟合甜菊叶的微波干燥过程,同时评估了微波功率对干燥速率、颜色和抗氧化活性的影响[13]。Rani等[14]考虑收缩效应,开发了薄荷叶微波干燥的二维数学模型,该模型能够预测薄荷叶在微波干燥过程中的温度分布和水分含量,为理解微波干燥过程中的物理现象提供了有价值的见解。Choudhary[15]则根据玉米叶的微波干燥特性,通过实验数据拟合不同的干燥模型(包括Lewis、Page和Henderson-Pabis模型),筛选出最适合描述玉米叶微波干燥过程的模型。由此可见,薄层干燥模型非常适合描述植物叶片微波干燥特性和水分迁移规律,但目前佛手叶粉微波干燥动力学特性的研究鲜有报道。

因此,为了借助微波干燥技术提高佛手叶粉的干燥效率、维持其感官和营养品质,需要综合考虑植物农产品微波干燥模型的规律,以及新鲜佛手老叶的物料成分保留特性等。在利用微波干燥技术之前,可以将佛手老叶进行萎凋切片处理并结合蒸汽护色,以节省工序、采用间歇微波干燥模式避免佛手叶粉变色和微波边角效应和传热不均匀的问题,研究微波功率和物料装载量对切片佛手老叶干燥特性和品质的影响规律,以及研究佛手老叶不同脱水进程的动力学规律,对比热风干燥和微波干燥叶粉微观结构和干燥品质,可以为优化佛手叶粉的加工工艺参数提供参考,为提升茶叶下脚料高资源的附加值提供理论支持。

1. 材料与方法

1.1 材料与仪器

佛手叶 采于武夷学院校内茶叶实验基地,2022年10月上旬采收,所选佛手叶颜色鲜绿,无损伤,无病虫害。

EM7KCGW3-NR美的微波炉、WK2102美的电磁炉 广东美的电器股份有限公司;JA2003电子天平 上海舜宇恒平科学仪器有限公司;HD-E804-AT电热恒温鼓风干燥箱 上海精宏仪器有限公司;YSF-8超微粉碎机 山东精诚医药装备制造有限公司;WR-10QC便携式色差计 深圳市威福光电科技有限公司;VEGA3 SBH扫描电镜 瑞士泰思肯公司。

1.2 实验方法

1.2.1 工艺流程和操作要点

原料制备:新鲜佛手叶清洗后切成1.5 cm×1.5 cm的小方片,取300 g佛手切片均匀摊放在蒸汽锅笼屉上,杀青3 min,以青草味明显消失,芳香味显露为止,取出冷却后,经过不同方式干燥后,用超微粉碎机对干燥切片在投料量30 g,4 ℃、5 min条件下进行碾磨制粉,−20 ℃保藏待用。

热风干燥:以热风干燥样品作为对照,将杀青佛手叶切片平铺在干燥托盘上,厚度控制在1.0 cm左右,温度70 ℃,风速0.8~1.0 m/s,湿度50%~60%,干燥至佛手叶湿基含水量5%时停止干燥,佛手叶粉湿基含水量按GB 5009.3-2016直接烘干法测定。

微波干燥:称取一定装载量的杀青后的佛手叶切片,手动设定不同微波功率条件后,将样品按1 cm厚度均匀平铺于直径为15 cm2的瓷盘中,置于微波炉炉盘上进行干燥,固定微波功率为385 W,取20.0 g预处理后的佛手叶切片,研究不同微波间歇模式(微波时间,间歇时间,s):(10、30)、(10、60)、(20、30)、(20、60)、(30、30)、(30、60)对佛手叶粉品质的影响 。以最佳时间间歇模式快速取出样品盘称量后记录,样品含水率≤5.00%即为干燥终点。

1.2.2 单因素实验

选取微波功率、装载量作为实验影响因素,固定微波干燥间歇模式、切片面积等变量,以干基含水率、失水速率及感官评分为指标,对预处理后的佛手老叶切片进行单因素实验。

微波功率:取20.0 g预处理后的佛手老叶切片,研究不同微波功率(119、231、385、539、700 W)对佛手老叶切片微波脱水特性的影响。

装载量:固定微波功率为385 W,研究不同装载量(10.0、15.0、20.0、25.0、30.0 g)对佛手老叶切片微波脱水特性的影响。

1.2.3 常用干燥动力学模型构建和验证

物料的干燥特性与被干燥物料自身的传质传热特性密切相关,且其干燥脱水过程的动力学规律十分复杂。因此,借助薄层干燥数学模型研究待测物料的干燥特性对于预测干燥过程和工艺参数非常必要。常见的薄层干燥模型见表1。

表 1 薄层干燥数学模型Table 1. Mathematical model of thin layer drying编号 模型名称 模型方程 线性处理后的方程 1 Lewis/Newton MR=exp(−kt) lnMR=−kt 2 Wang-Singh MR=at2+bt+1 lnMR=2at+b 3 Page MR=exp(−ktn) ln(−lnMR)=lnk+nlnt 注:MR为水分比;t为微波干燥时间;a、b、c、k、n为待定速度系数。 利用数据处理软件对上述单因素实验数据进行拟合,建立能反映佛手叶干燥的影响因素(微波功率、装载量)、干燥时间与水分比之间关系的微波真空干燥动力学模型。在微波功率231 W、装载量18 g、佛手叶切片边长1.5 cm、间歇时间间隔30、30 s下进行间歇微波干燥,检测试验条件下的水分比,与模型预测值进行比较。

1.2.4 干基含水率和失水速率的计算

干基含水率是揭示物料干燥规律的通用指标。干基含水率计算公式如下:

Mg(%)=m−mgmg×100 (1) 式中,Mg:干基含水率,%;mg:物料绝干质量,g; m:物料最初质量,g 。

干基失水速率指佛手叶干燥过程中,用来表示干基含水率变化与时间的关系。干基失水速率计算公式如下:

DR(%/s)=MΔtΔt (2) 式中,DR:干基失水速率,%/s;M△t:相邻两次干基含水率的变化量,%;△t:相邻两次称重的间隔时间,s。

初始能量密度指微波功率和装载量的绝对比值。初始能量密度计算公式如下:

Mp0(W⋅g−1)=Pm (3) 式中,Mp0:初始能量密度;W·g−1;P:微波功率,W;m:装载量,g。

水分比的公式如下:

MR=Mt−MeM0−Me (4) 式中,MR:水分比;Mt:佛手叶切片在t时刻的瞬时含水率,%;Me:佛手叶切片在t时刻的平衡含水率,%;M0:0时刻佛手叶切片的起始干基含水率,%。

因为草本植物在干燥过程中Me近似为0,所以水分比的简化公式如下:

MR=MtM0 (5) 1.2.5 感官品质评定

参照GB/T 34778-2017佛手叶粉感官评定,选择有评茶经验的专业评价员10人对不同处理干燥后的佛手叶粉分别从外观、色泽、香气、组织形态进行干评,再准确称取2 g样品放入茶碗中,注入70~80℃热水60 mL,搅拌均匀,嗅香气,在佛手叶粉沉淀前迅速观察茶汤的颜色,品尝滋味进行品评打分,综合评分为各按权重统计单项评分所得的分值,具体评分标准见表2。

表 2 佛手叶粉感官品质评分标准Table 2. Scoring standards for sensory quality of Foshou leaf powder评价指标 权重(%) 评分标准(分) 17~20 13~16 9~12 5~8 0~4 色泽 20 鲜绿、明亮 鲜绿、尚明亮 尚鲜绿、略明亮 尚黄绿、略暗淡 黄绿、暗淡 外观 20 疏松柔软、带青油光 较疏松柔软、有光泽 均匀较混浊 尚均匀有杂色 不均匀有颗粒聚集 香气 20 茶香浓郁、持久 茶香浓郁、不持久 茶香较淡 茶香偏低、不持久 有焦味等异味 滋味 20 茶味醇厚、甘爽 茶味较醇厚 茶味略醇、味淡 苦味重 有其他杂味 组织形态 20 深绿、细腻 深绿、均匀 浅绿颗粒尚均匀 浅绿颗粒欠均匀 泛白、颗粒不规则 1.2.6 扫描电镜观察

取适量不同干燥方式干燥后佛手叶粉样品分散于导电胶上,加速电压20.0 kV,喷金40 s,用扫描电镜进行样品表面微观结构特征观察。

1.2.7 佛手叶粉理化特性的测定

1.2.7.1 焦糊率

焦糊率为有焦糊黑点的佛手切片占总切片的百分比(只要有焦点的即包含在内)。

1.2.7.2 茶多酚、游离氨基酸测定

茶多酚含量根据GB/T 8313-2018《茶叶中茶多酚和儿茶素类含量的检测方法》测定;游离氨基酸含量根据GB/T 8314-2013《茶游离氨基酸总量的测定》测定。

1.2.7.3 溶解性

参考 Gong等[16]的方法稍作修改,称取0.5 g佛手叶粉置入离心管中,量取25 mL蒸馏水用混匀器与佛手叶粉充分振荡5 min,10000×g离心10 min,上清液定容至50 mL。取10 mL上清液移到预先称重的铝盒中,105 ℃干燥5 h。继续干燥2 h并每小时称重1次。

溶解性(%)=m×5×100M0 (6) 式中:m为上清液中固形物含量,g,M0为佛手叶粉初始质量,g。

1.2.7.4 色泽测定

采用WR10QC型便携式色差计对照标准比色板评估佛手叶粉的色泽,其中明亮度(L*)范围0(黑色)至100(白色),绿红色度(a*)介于−60(纯绿)至+60(纯红),蓝黄色度(b*)介于−60(纯蓝)至+60(纯黄)[17]。

1.2.7.5 润湿性

参考张慧娟等[18]的方法,在250 mL烧杯中倒入100 mL蒸馏水,称取0.5 g佛手叶粉均匀平铺于水面,观察并记录佛手叶粉末完全被蒸馏水润湿所需的秒数,重复测定3次以评价其润湿性。

1.2.7.6 叶绿素含量测定

参照NY/T 3082-2017标准,采用分光光度法测定佛手叶粉末中叶绿素含量。实验流程概述如下:首先,取0.2 g佛手叶粉末,加入4 mL 95%无水乙醇,避光混匀后静置10 min提取叶绿素。随后,在4 ℃条件下以3000×g离心5 min,分离上清液。利用紫外分光光度计在665 nm与649 nm波长下测定其吸光度,计算总叶绿素(TC)、叶绿素a(Ca)及叶绿素b(Cb)含量[19]。

叶绿素a(μg/g)=13.59D665−6.88D649 (7) 叶绿素b(μg/g)=24.96D649−7.32D665 (8) 总叶绿素(μg/g)=18.08D649+6.27D665 (9) 式中,13.59和6.88,24.96和7.32分别为叶绿素a(Ca)和叶绿素b(Cb)在665 nm和649 nm的吸光系数。

1.3 数据处理

每次实验重复测定3次,采用Excel 2016软件进行数据处理和图表绘制。采用SPSS 19.0软件进行显著性分析。利用Matlab软件进行干燥动力学建模、回归拟合和准确性校验。

2. 结果与分析

2.1 不同间歇时间对佛手叶粉品质特性的影响

在不同的微波加热-间歇处理中,随着微波加热时间的延长,佛手叶干燥速率增大,干燥时间缩短,但同时佛手叶的焦糊率也升高,色泽较暗,且茶多酚含量高而导致产品溶解度较低,出现聚集不均匀现象。佛手叶在20、30 s,20、60 s 两种模式下干燥,虽然产品干燥到安全含水率5%时焦糊率分别为4.96%和4.34%,但色泽深绿,所需干燥时间(不包括间歇时间,全文同)为12 min;而10、30 s、10、60 s模式的产品色泽浅绿焦糊率低,但干燥速度极慢,成本过高;30、30 s,30、60 s 模式下干燥,虽然干燥速率快,总的干燥时间为6 min,但其产品焦糊率分别达到了14.21%、13.12%;产品的色泽偏暗,茶多酚含量达到22.46%以上,溶解度较低(表3)。从干燥速率、产品焦糊率、色泽、溶解性等方面综合考虑,佛手叶的间歇微波干燥以20、30 s的干燥模式较为理想。

表 3 微波及间歇时间对佛手叶粉品质的影响Table 3. Effects of microwave and intermittent time on the quality of Foshou leaf powder编号 微波间歇模式(s) 干燥时间(min) 焦糊率(%) 色泽 茶多酚(%) 游离氨基酸(%) 溶解性(%) 1 10、30 28 2.57±0.38b 浅绿色 20.02±0.61a 2.13±0.02a 34.12±0.33c 2 10、60 28 1.83±0.05a 浅绿色 20.15±0.12a 2.18±0.02a 34.23±0.32c 3 20、30 12 4.96±0.24d 深绿色 21.23±0.31b 2.28±0.03a 33.42±0.57b 4 20、60 12 4.34±0.18c 深绿色 21.34±0.25b 2.34±0.02a 33.57±0.62b 5 30、30 6 14.21±0.21f 暗绿色 22.46±0.14c 2.42±0.11a 32.76±0.58a 6 30、60 6 13.12±0.13e 暗绿色 22.53±0.58c 2.49±0.03a 32.85±0.35a 注:同列不同字母表示差异显著,P<0.05。 2.2 微波功率对佛手叶间歇微波干燥特性的影响

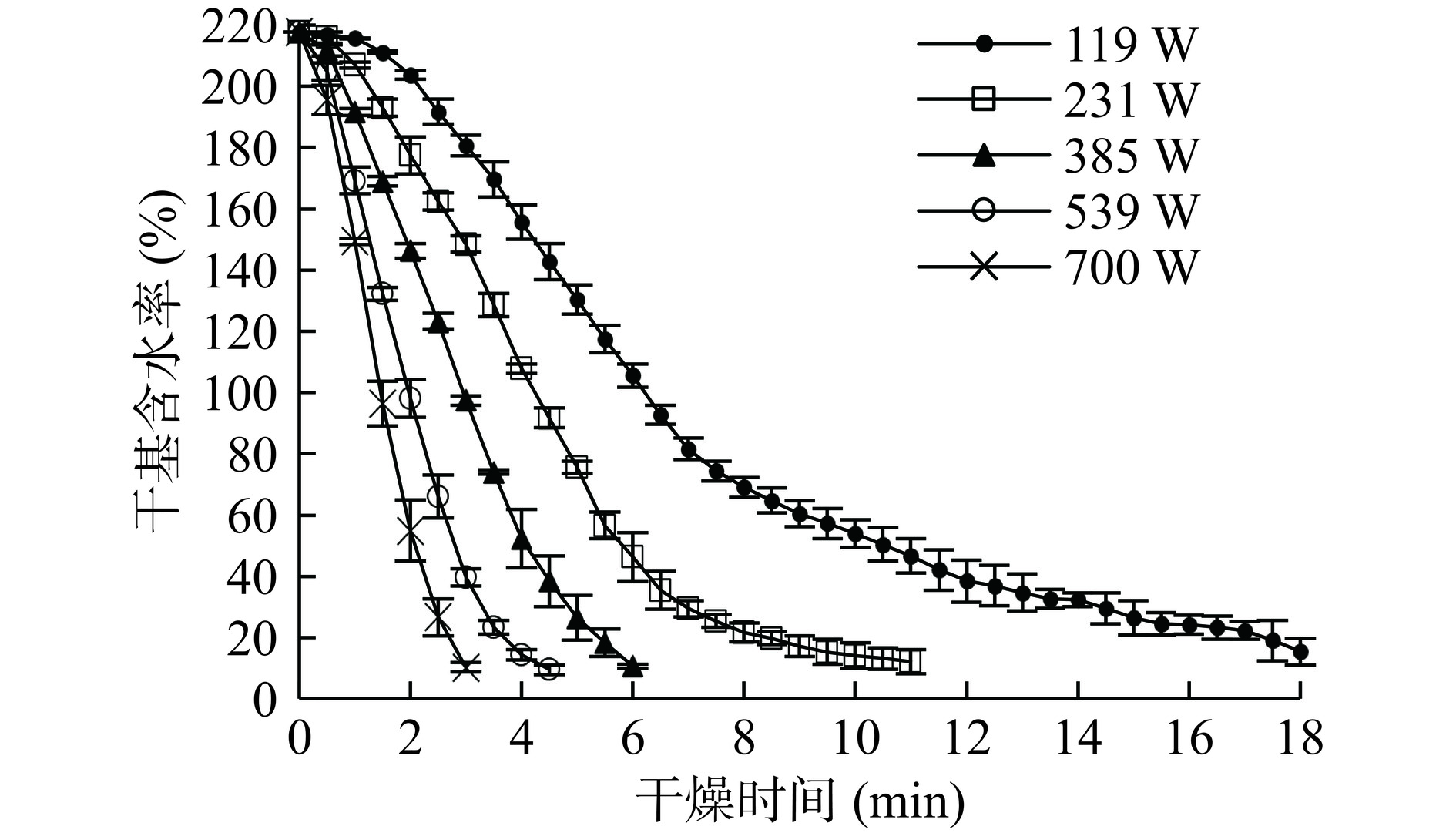

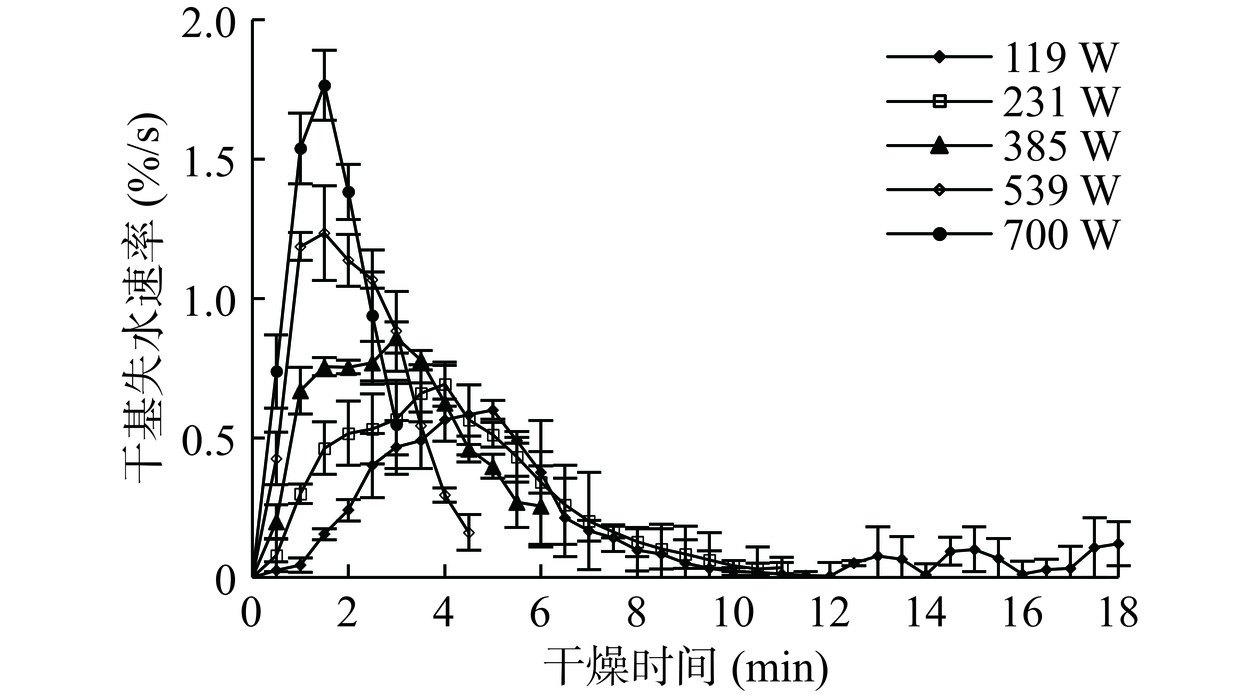

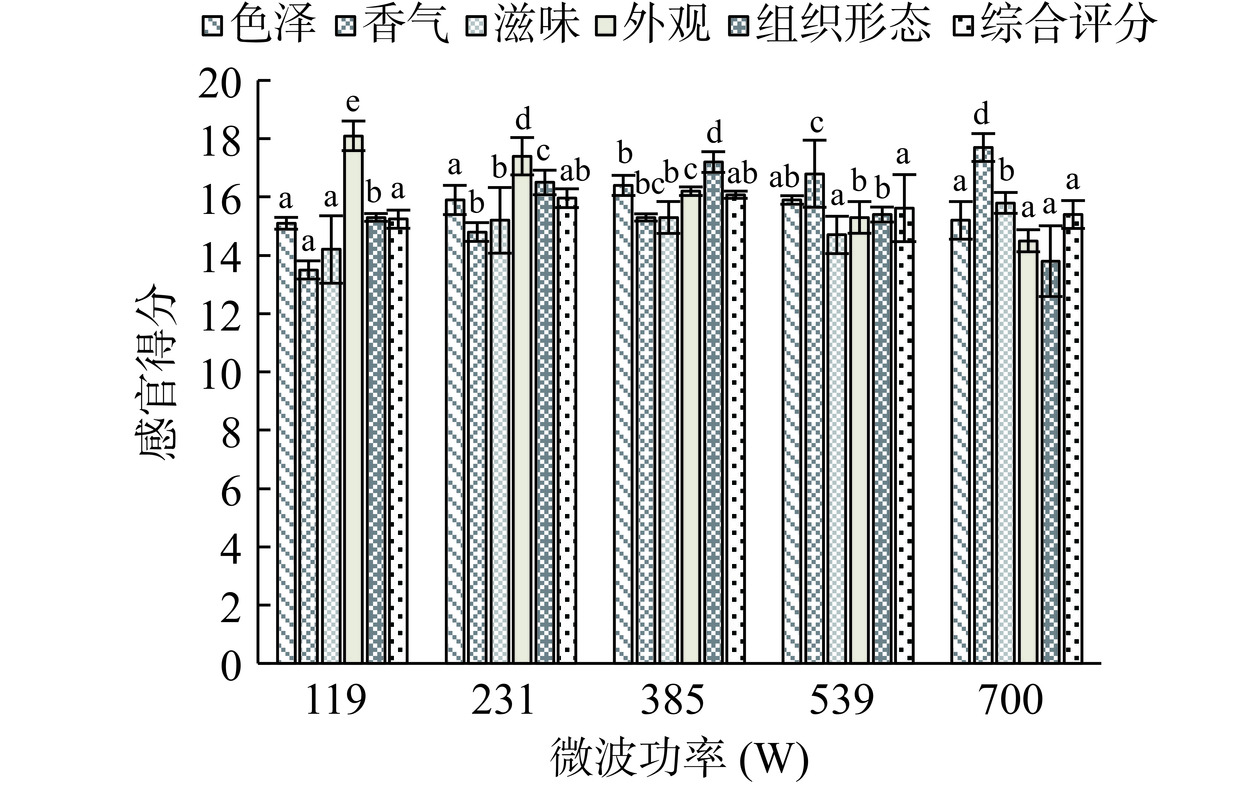

微波功率分别为119、231、385、539、700 W时佛手叶切片的干基含水率和干基失水速率随时间变化曲线分别如图1和图2所示,对佛手叶粉感官品质影响见图3。

图1可以看出,微波功率的增加显著缩短了佛手叶干燥时间,表现为干燥曲线的斜率增大。尤其在119 W微波功率下,干燥时间过长,由于热量供应不稳定或不充分,导致干燥后期佛手叶干基含水率出现波动,可能反映了物料表面的水分蒸发与内部水分向表面迁移之间的不平衡。而在231、385、539、700 W微波功率下,佛手叶完全干燥所需时间分别约为11、6、4.5、3 min。此结果表明,微波功率与干燥效率成正比。干燥动力学的研究通常侧重于样品整体含水率的变化,然而实际干燥过程中物料局部含水率可能不一致,特别是在干燥接近终点时,内部温度的急剧上升加速了水分的去除。

根据图2分析,随着微波功率增加,干燥过程表现出不同的特征。在119、231和385W微波功率下,干燥过程可以划分为升速、短暂的恒速以及降速阶段;而在539 W和700 W下,干燥过程主要表现为升速和降速阶段。干基最大失水速率随微波功率的增加而增加,反映了微波能量的增多促进了水分蒸发速率。在高功率下,缺少恒速干燥阶段,并且干燥速率在降速阶段更迅速下降,说明物料内部能量吸收能力随含水率降低而下降。特别是当微波功率为119 W时,由于干燥速率较低,物料无法直达安全含水率,表明微波功率直接影响物料的干燥效率。

从图3可以看出,随着微波功率的增加,佛手叶粉的色泽、组织形态和综合评分呈先增后减的趋势,微波功率在385 W时,因其速热的特点,会更好地保留植物色素,且不易造成细胞组织的严重塌陷,使得叶粉组织疏松、孔隙度较高,但微波功率过大,则造成叶粉变色,甚至局部碳化或粉碎,影响色泽和组织均匀性,导致综合评分下降。随着微波功率增加,加热时间缩短,出现香味不断上升的特性,但其外观色调明显下降,滋味出现先升后波动的情况,可能是干燥后期微波干燥温度过高带来了独有的“微波味”造成的[20]。

2.3 装载量对佛手叶间歇微波干燥特性的影响

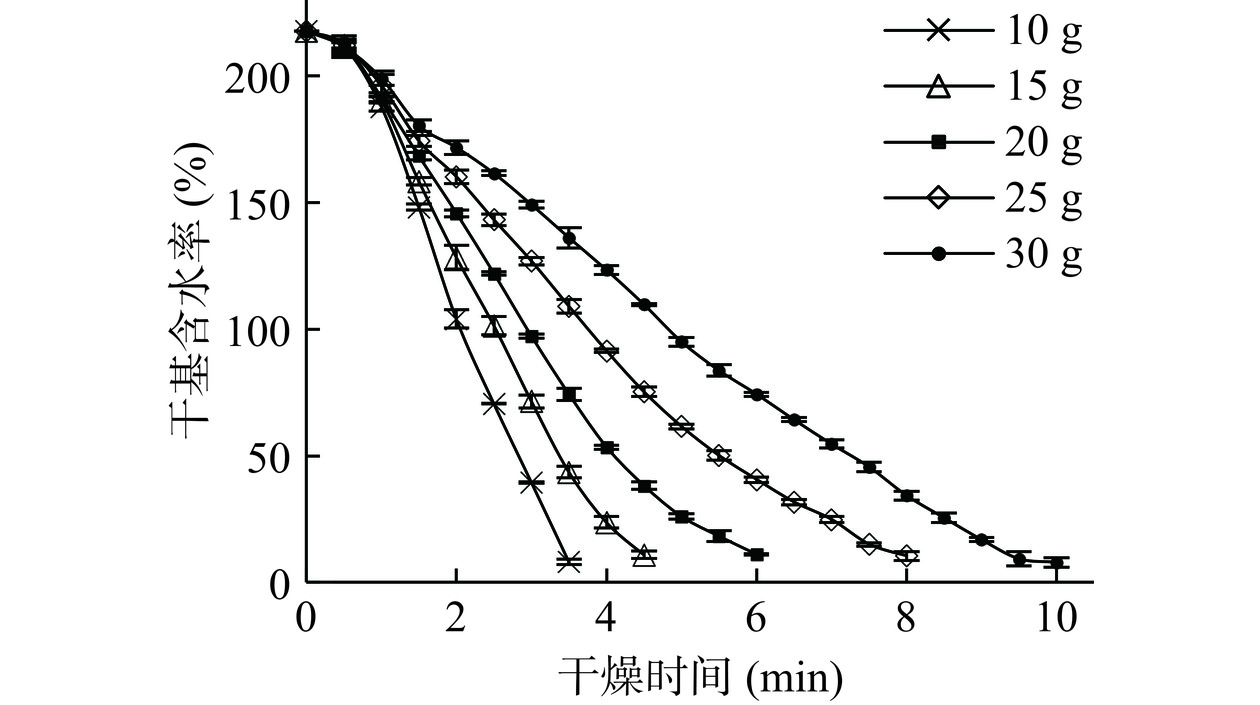

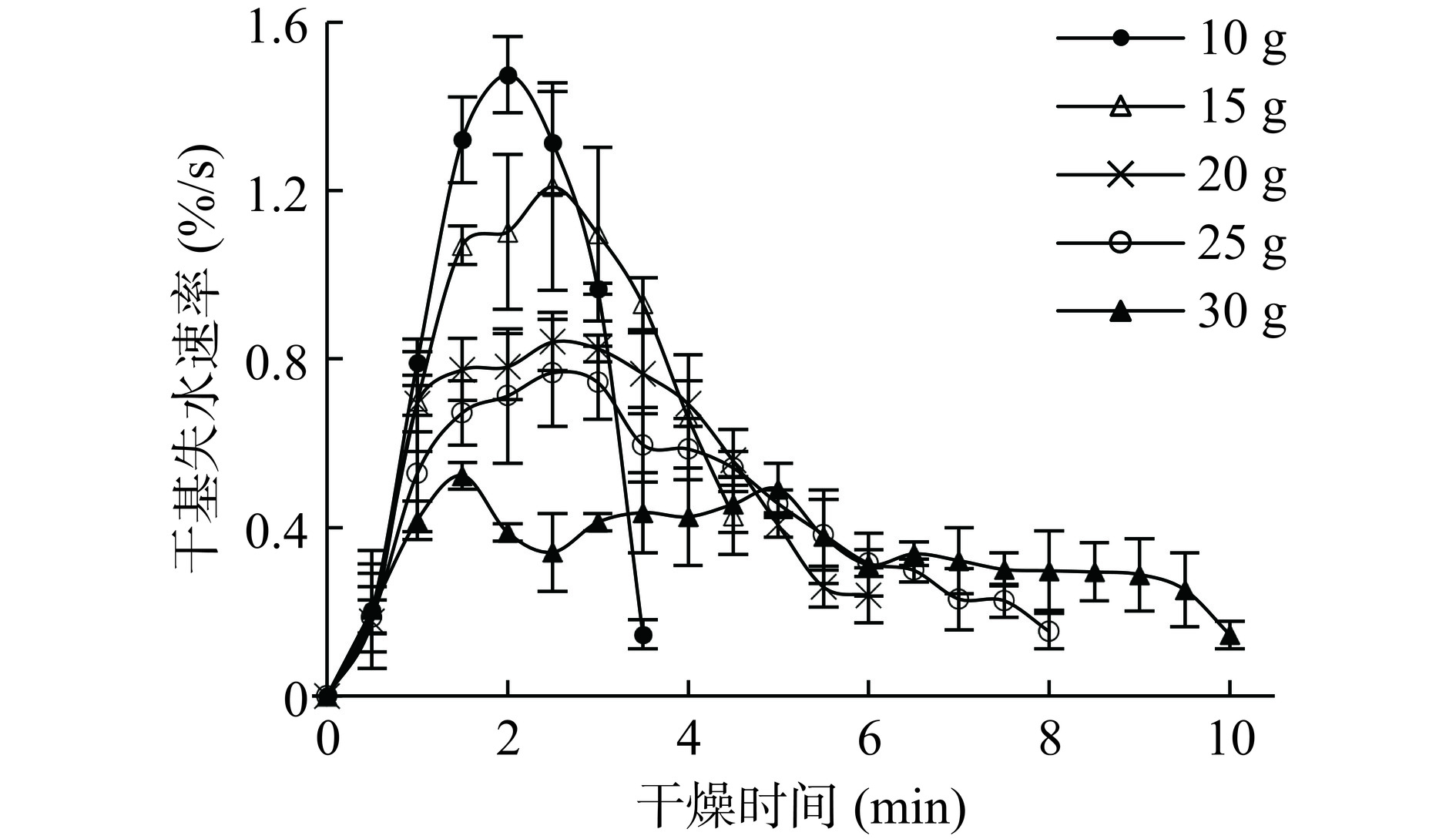

佛手叶切片装载量分别为10.0、15.0、20.0、25.0、30.0 g时对其干燥曲线和干燥速率曲线的影响如图4和图5所示。不同装载量条件下微波干燥佛手叶粉的感官品质评价如图6所示。

从图4可知,装载量的增加会导致干燥时间延长,这可能由于能量密度和物料密度对水分子运动速度的相互作用所致,说明装载量的增加减少了单位质量物料吸收的微波能量,从而减慢了水分的蒸发。

从图5可知,不同装载量下的佛手叶在干燥过程中出现分段干燥阶段特征。在装载量为10.0和15.0 g仅存在加速和减速阶段,而较高装载量(20.0、25.0、30.0 g)时,则还包括加速、恒速和减速三个干燥阶段,表明在这一载重范围内,增加装载量对干燥特性的直接影响不再显著增加。这可能是因为在固定的微波功率下,较高的装载量意味着更多的水分需要被蒸发,而每单位质量物料可吸收的能量减少,导致干燥进程变慢。

从图6可以看出,装载量的增加使得水分迁移效率发生变化,进而影响了佛手叶粉的感官品质。在微波干燥过程中,干燥速度的减慢能够促进水分蒸发和色泽变化,随着装载量增大色泽越鲜亮,可能是由于少量物料的微波加热促进其美拉德反应使产品着色引起的,但芳香成分的挥发程度增加,进一步增强了佛手叶粉的茶味;而外观呈先增后减的趋势,可能是微波能量分布与水分去除速率不匹配所致[21−22]。当微波功率恒定时,增加装载量会导致能量密度降低,从而减慢干燥速度,佛手叶粉的综合感官品质在干燥后期有所下降,与干燥时间过长致使某些感官特征较为稳定的化合物降解或挥发损失所致。因此,在微波功率385 W条件下,装载量20 g时佛手叶片干燥效率最佳,佛手叶粉的感官品质也最好。

2.4 佛手叶微波间歇干燥的动力学模型的确定

将表1中线性化处理后的模型方程分别假设为:

lnMR=(a+bX1+cX2)t (10) lnMR=2(d+eX1+fX2)t+(g+hX1+iX2) (11) ln(−lnMR)=(j+kX1+lX2)+(m+nX1+oX2)lnt (12) 式中,X1为微波功率,W;X2为装载量,g;a~o为待定系数。

按照式(10)、式(11)、式(12),利用 SPSS软件对佛手叶干燥的单因素实验结果进行多元线性回归关系的显著性检验,结果如表4所示。

表 4 回归方程的显著性检验Table 4. Significance test of regression equation模型 F值 R2(决定系数) P(显著性) Lewis/Newton 642.18 0.9401 <0.0001 Wang-Singh 3516.24 0.9917 <0.0001 Page 785.79 0.9915 <0.0001 由显著性检验可知,3种模型在0.01的置信水平下均为极显著,表明3种模型均可以用来模拟佛手叶的间歇微波干燥动力学。但Page和Wang-Singh模型的决定系数R2分别为0.9915和0.9917,比Lewis/Newton模型要大,说明Page和Wang-Singh模型的拟合程度更好,试验误差小,采用Page和Wang-Singh模型作为佛手叶间歇微波干燥的动力学模型更为合理。

2.4.1 Page干燥模型的构建

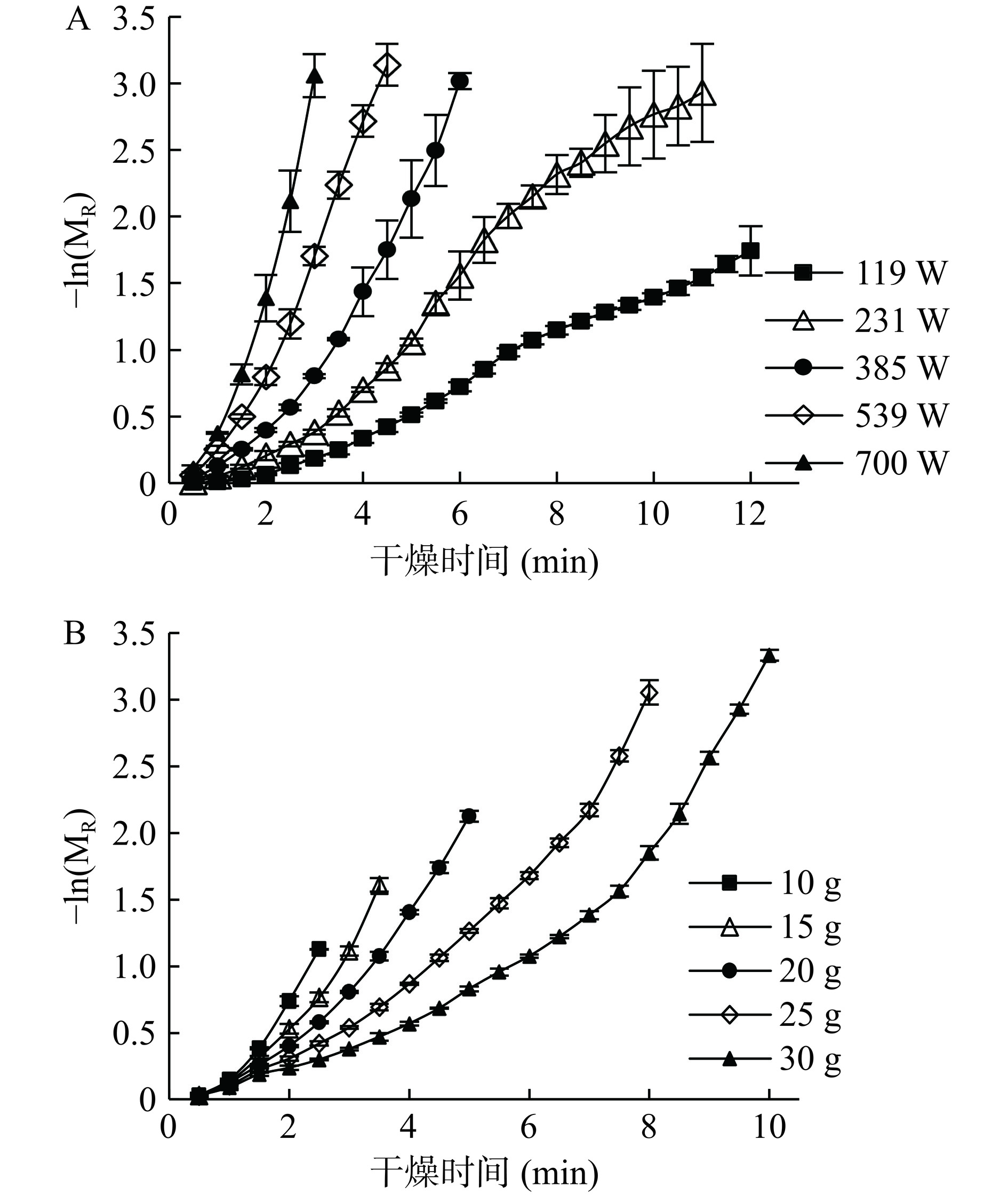

微波干燥的动力学模型能够解析各干燥参数之间的变化规律,可以在生产、加工和工程中的实际干燥问题中发挥切实有效的指导作用。在不同微波功率及装载量条件下,按照实验数据绘制以−ln(MR)为纵坐标与以时间t为横坐标的关系曲线(图7A和图7B)、以ln[−ln(MR)]为纵坐标与以lnt为横坐标的关系曲线(图8A和图8B)。

由图7可知,−ln(MR)与t的关系曲线表现为幂增长趋势;从图8中可以看出,ln[−ln(MR)]与lnt存在明显的线性函数关系。由此可知,佛手叶的微波干燥过程可以借助Page方程MR=exp(−ktn)来模拟建模和预测。

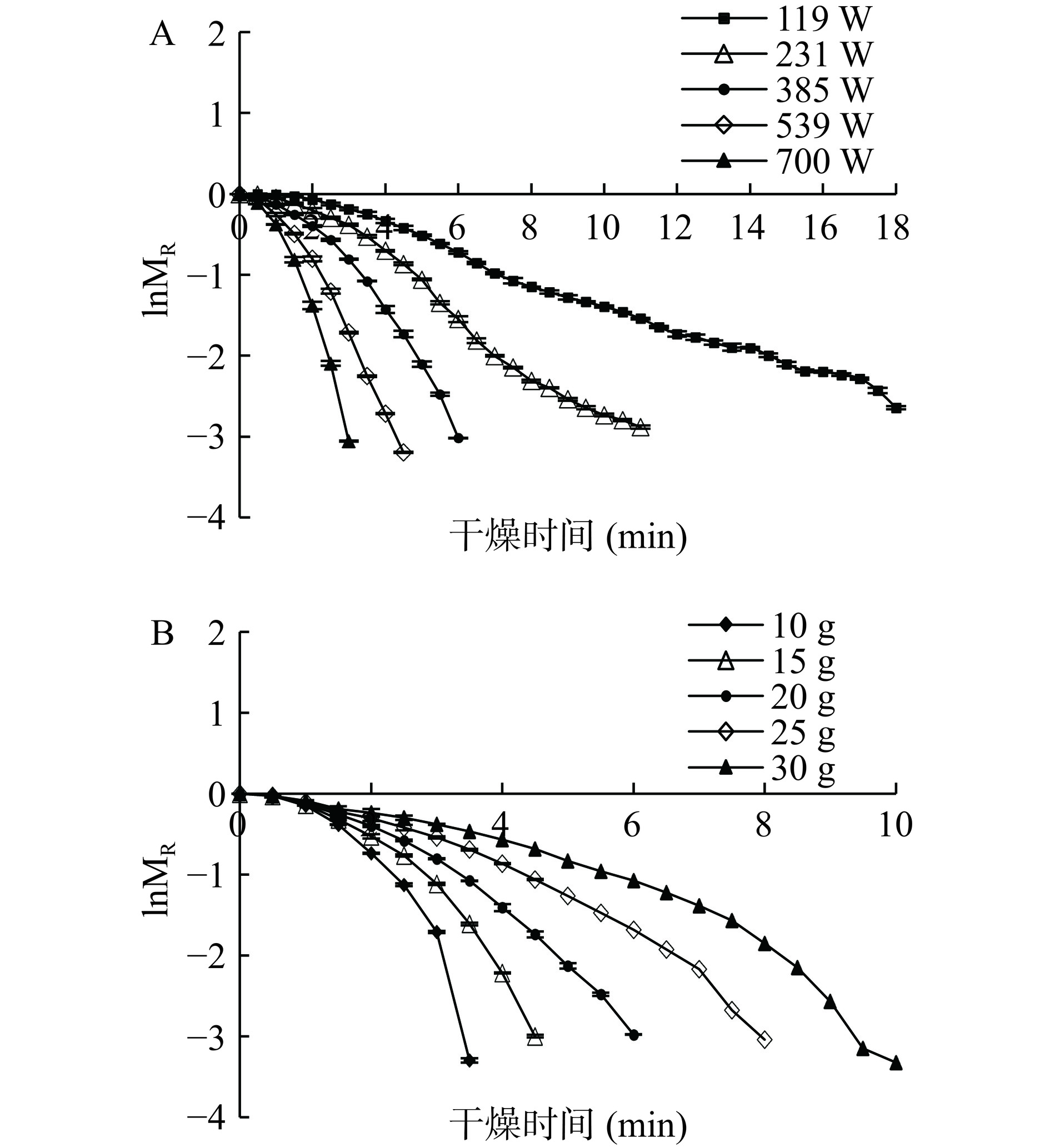

2.4.2 Wang-Singh干燥模型的确定

在不同微波功率及装载量条件下,按照实验数据绘制以lnMR为纵坐标与以时间t为横坐标的关系曲线(图9A和图9B)。从图9中可以看出,lnMR与t存在明显的相关关系。由此可知,佛手叶的微波干燥动力学规律可以用MR=at2+bt+1的Wang-Singh方程来预测。

2.4.3 建立模型和统计分析

按照Wang-Singh和Page模型,对单因素实验结果进行参数估计。可得回归方程: lnMR=2(0.0011+0.0058X1+0.0037X2)t −(0.086+0.1544X1+0.086X2)

MR=(0.0011+0.0058X1+0.0037X2)t2−(0.086+0.1544X1+0.086X2)t+1 (13) ln(−lnMR)=(−0.248+12.55X1−271.4X2)+(42.35+0.02628X1+1.084X2)lnt

MR=exp[−(−0.248+12.55X1−271.4X2)(42.35+0.02628X1+1.084X2)]t (14) 模型拟合程度良好,试验误差小,见表5。

表 5 参数估计及其显著性检验Table 5. Parameters estimate and significance test模型 参数 标准差 t值 P(显著性) R2(拟合度) Wang-Singh d=0.0011 0.00831 −6.40 <0.0001 0.9846 e=0.0058 0.0624 −0.91 0.0235 0.9849 f=0.0037 0.0879 8.92 <0.0001 0.9834 g=−0.0860 0.00842 −1.25 0.0423 0.9917 h=−0.1544 0.00391 0.94 <0.0001 0.9967 i=−0.0860 0.2714 −8.83 0.0314 0.9820 Page j=−0.248 0.02628 0.82 0.0052 0.9735 k=12.55 0.1255 0.77 <0.0001 0.9735 l=−271.4 0.248 −3.71 <0.0001 0.9735 m=42.35 0.4235 7.66 0.0048 0.9735 n=0.02628 0.1084 0.60 0.0127 0.8883 o=1.084 0.00574 −1.55 <0.0001 0.8883 2.4.4 干燥模型的验证

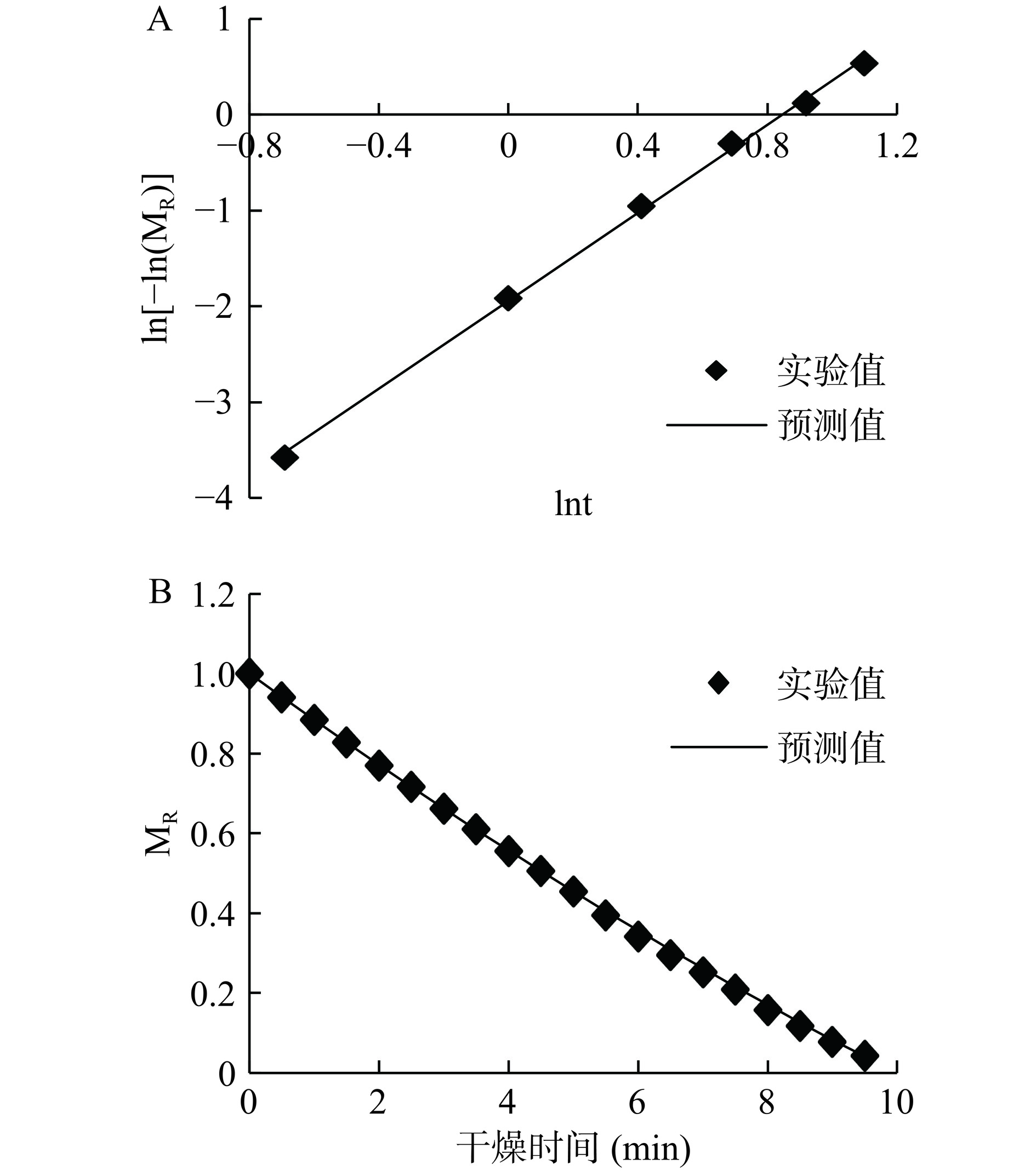

选取微波功率231 W,装载量18 g进行模型验证实验。由图10可知,预测值与实验值的干燥曲线基本重合。Wang-Singh和Page模型两处理方差分析结果分别为F=1.1061(P=0.7871>0.05),F=0.3204(P=4.7853>0.05),表明模型无显著差异。因此认为两模型均能描述佛手叶间歇微波干燥过程中水分的变化情况。

2.4.5 佛手叶粉的感官品质

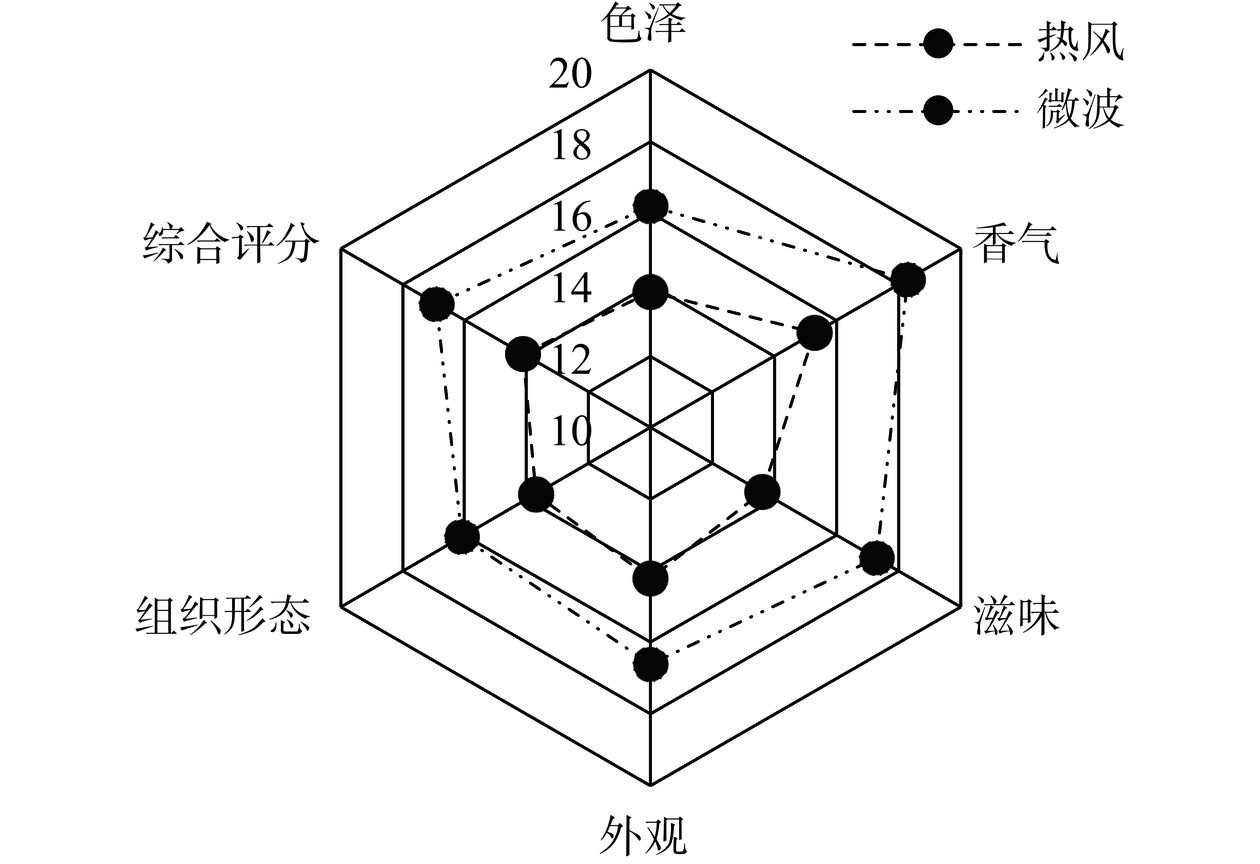

从图11可以看出,热风干燥和微波干燥对佛手叶粉的感官品质影响存在显著差异。与热风干燥相比,微波干燥所得佛手叶粉的色泽、香气、滋味、外观和组织形态都明显优于热风干燥,综合评分高达16.9分。佛手叶粉的色香味外观形态及综合评分在热风干燥条件下评分偏低,与干燥时间过长致使某些感官特征较为稳定的化合物降解或挥发损失有关[21]。

2.4.6 佛手叶粉的微观结构

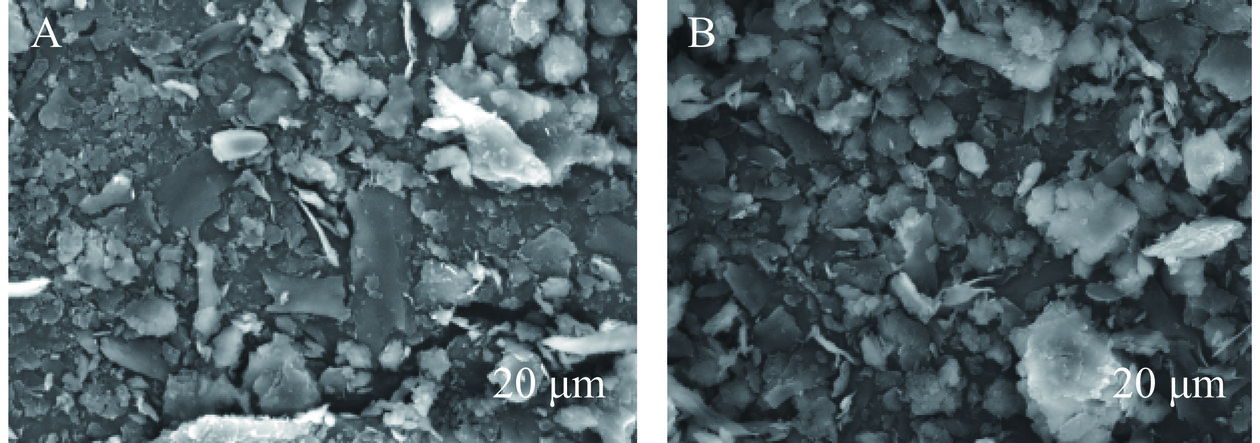

图12的扫描电子显微镜(SEM)形态观察显示,佛手叶粉在热风(70 ℃)和微波(微波功率238 W,装载量18 g)干燥样品的表面微观结构存在显著差异。热风干燥样品的颗粒较大,形状不均,表面粗糙且局部呈现裂隙,这是长时间热风作用导致表面皱变的结果。而微波干燥的样品颗粒较小,形态更为均一,出现较多细小碎片,且颗粒分布均匀,呈现羽毛状结构,这与大多数叶片物料的结构相似。该现象源于微波加热下的快速失水导致非水成分聚集形成球团,进而使得粉体出现较规则的细小颗粒结构[23]。SEM分析进一步揭示,热风和微波干燥方式对佛手叶粉的微观形态及粉体表面结构的破坏程度具有显著影响。

2.4.7 佛手叶粉的理化特性

佛手叶粉色差、叶绿素含量、茶多酚和氨基酸含量、润湿性和溶解性如图13所示。对比热风和微波干燥对佛手叶粉的色差值(图13A)影响发现,微波干燥L*值偏高,表明微波干燥能够提升佛手叶粉的亮度。另外,不同干燥方式样品的a*值均为负值,表明热风和微波干燥均能够保证样品的绿色;微波干燥所得样品b*值偏大,表明微波干燥佛手叶粉颜色略呈亮绿色,原因在于微波干燥短时间内迅速增加能量,减少光合色素的降解,有助于提升色泽改善产品外观[24]。由图13B可知,两种干燥方式佛手叶粉的叶绿素a、叶绿素b含量无显著差异(P>0.05),微波干燥样品的总叶绿素含量略有增加,说明微波干燥会降低佛手叶粉的叶绿素损失,从而提升色泽饱和度[10]。

图13C可以看出不同干燥方式对佛手叶粉茶多酚含量有一定差异,微波干燥佛手叶粉的茶多酚含量偏高,可能由于微波干燥加热时间短,进而减少热敏性物质如茶多酚的热降解所致[25];但微波干燥和热风干燥对游离氨基酸含量影响无显著差异(P>0.05),主要原因在于游离氨基酸对热较为稳定[26]。润湿性即液体在固体表面铺开的能力[27]。粉体在蒸馏水中润湿下沉时间越短,说明产品在水中可较快地扩散,具有良好的冲调溶解性[28]。由图13D可知,微波干燥佛手叶粉润湿时间为7.82 s,热风干燥为13.52 s,两者润湿性存在显著差异(P<0.05),热风干燥佛手叶粉的润湿时间约为微波干燥方式的1.7倍,这可能与佛手叶粉的结构疏密有关。与热风干燥相比,微波干燥的佛手叶粉结构疏松,润湿性能更好[29]。溶解性是粉末在水中经过下沉、分散、吸湿完成溶解过程后得到的[10]。不同干燥方式对佛手叶粉溶解性有一定差异,微波干燥佛手叶粉溶解性高于热风干燥组12.34%,这可能与微波干燥佛手叶粉的疏松结构有助于水分的快速渗透和物质的迅速溶出有关[30]。

3. 结论

单因素实验发现佛手叶随着微波加热时间的延长,虽然干燥效率提升但是焦糊率上升,品质下降,综合干燥品质和干燥效率考虑,选定20、30 s为最好的微波间歇模式。随着微波功率增大,装载量减少,干燥效率提高,感官品质评分先增后减。通过预测模型拟合发现,Page模型和Wang-Singh模型各参数均有显著差异(P<0.05)。另外,Wang-Singh模型拟合度在0.99以上,拟合函数为MR=(0.0011+0.0058X1+0.0037X2)t2−(0.086+0.1544X1+0.086X2)t+1,且模型的预测值与实验值之间高度重合。说明Wang-Singh模型更适合描述佛手叶水分比随时间的变化规律。热风和微波干燥佛手叶粉的感官品质、微观结构、理化性质均存在明显差异。与热风干燥相比,最优模型条件下微波干燥的佛手叶粉感官品质最佳,细腻均匀、色泽鲜亮翠绿、香气适中、滋味醇厚、综合评分(16.9),粉体疏松颗粒细小,表面呈羽毛不规则状,L*、b*最高,a*最小,叶绿素a、叶绿素b和总叶绿素含量更高,润湿性、溶解性提高,茶多酚和游离氨基酸含量较高,综合可知,微波干燥更适合佛手叶粉产业化加工。

-

表 1 薄层干燥数学模型

Table 1 Mathematical model of thin layer drying

编号 模型名称 模型方程 线性处理后的方程 1 Lewis/Newton MR=exp(−kt) lnMR=−kt 2 Wang-Singh MR=at2+bt+1 lnMR=2at+b 3 Page MR=exp(−ktn) ln(−lnMR)=lnk+nlnt 注:MR为水分比;t为微波干燥时间;a、b、c、k、n为待定速度系数。 表 2 佛手叶粉感官品质评分标准

Table 2 Scoring standards for sensory quality of Foshou leaf powder

评价指标 权重(%) 评分标准(分) 17~20 13~16 9~12 5~8 0~4 色泽 20 鲜绿、明亮 鲜绿、尚明亮 尚鲜绿、略明亮 尚黄绿、略暗淡 黄绿、暗淡 外观 20 疏松柔软、带青油光 较疏松柔软、有光泽 均匀较混浊 尚均匀有杂色 不均匀有颗粒聚集 香气 20 茶香浓郁、持久 茶香浓郁、不持久 茶香较淡 茶香偏低、不持久 有焦味等异味 滋味 20 茶味醇厚、甘爽 茶味较醇厚 茶味略醇、味淡 苦味重 有其他杂味 组织形态 20 深绿、细腻 深绿、均匀 浅绿颗粒尚均匀 浅绿颗粒欠均匀 泛白、颗粒不规则 表 3 微波及间歇时间对佛手叶粉品质的影响

Table 3 Effects of microwave and intermittent time on the quality of Foshou leaf powder

编号 微波间歇模式(s) 干燥时间(min) 焦糊率(%) 色泽 茶多酚(%) 游离氨基酸(%) 溶解性(%) 1 10、30 28 2.57±0.38b 浅绿色 20.02±0.61a 2.13±0.02a 34.12±0.33c 2 10、60 28 1.83±0.05a 浅绿色 20.15±0.12a 2.18±0.02a 34.23±0.32c 3 20、30 12 4.96±0.24d 深绿色 21.23±0.31b 2.28±0.03a 33.42±0.57b 4 20、60 12 4.34±0.18c 深绿色 21.34±0.25b 2.34±0.02a 33.57±0.62b 5 30、30 6 14.21±0.21f 暗绿色 22.46±0.14c 2.42±0.11a 32.76±0.58a 6 30、60 6 13.12±0.13e 暗绿色 22.53±0.58c 2.49±0.03a 32.85±0.35a 注:同列不同字母表示差异显著,P<0.05。 表 4 回归方程的显著性检验

Table 4 Significance test of regression equation

模型 F值 R2(决定系数) P(显著性) Lewis/Newton 642.18 0.9401 <0.0001 Wang-Singh 3516.24 0.9917 <0.0001 Page 785.79 0.9915 <0.0001 表 5 参数估计及其显著性检验

Table 5 Parameters estimate and significance test

模型 参数 标准差 t值 P(显著性) R2(拟合度) Wang-Singh d=0.0011 0.00831 −6.40 <0.0001 0.9846 e=0.0058 0.0624 −0.91 0.0235 0.9849 f=0.0037 0.0879 8.92 <0.0001 0.9834 g=−0.0860 0.00842 −1.25 0.0423 0.9917 h=−0.1544 0.00391 0.94 <0.0001 0.9967 i=−0.0860 0.2714 −8.83 0.0314 0.9820 Page j=−0.248 0.02628 0.82 0.0052 0.9735 k=12.55 0.1255 0.77 <0.0001 0.9735 l=−271.4 0.248 −3.71 <0.0001 0.9735 m=42.35 0.4235 7.66 0.0048 0.9735 n=0.02628 0.1084 0.60 0.0127 0.8883 o=1.084 0.00574 −1.55 <0.0001 0.8883 -

[1] CHEN Y L, DUAN J, JIANG Y M, et al. Production, quality, and biological effects of oolong tea (Camellia sinensis)[J]. Taylor & Francis Group,2010,27(1):1−15.

[2] 彭佳堃, 戴伟东, 颜涌泉, 等. 永春佛手茶对溃疡性结肠炎小鼠的辅助保护功能及主要成分分析[J]. 食品科学,2022,43(19):129−136. [PENG J K, DAI W D, YAN Y Q, et al. Study on the auxiliary protective function and main components of yongchun Foshou abandened teas on ulcerative colitis[J]. Food Sience,2022,43(19):129−136.] doi: 10.7506/spkx1002-6630-20210914-162 PENG J K, DAI W D, YAN Y Q, et al. Study on the auxiliary protective function and main components of yongchun Foshou abandened teas on ulcerative colitis[J]. Food Sience, 2022, 43(19): 129−136. doi: 10.7506/spkx1002-6630-20210914-162

[3] 张楚瑜. 福建永春佛手老叶的生产工艺及保健功效[J]. 福建茶叶,2019,41(9):14. [ZHANG C Y. Preparation and activity of Yongchun Foshou abandened teas homogenate[J]. Fujian Tea,2019,41(9):14.] doi: 10.3969/j.issn.1005-2291.2019.09.013 ZHANG C Y. Preparation and activity of Yongchun Foshou abandened teas homogenate[J]. Fujian Tea, 2019, 41(9): 14. doi: 10.3969/j.issn.1005-2291.2019.09.013

[4] 罗龙新. 全球佛手叶粉和茶浓缩汁的生产和应用及发展趋势[J]. 中国茶叶加工,2019(4):5−9,20. [LUO L X. Global market study on production application and development trend of instant tea and tea concentrates[J]. China Tea Process,2019(4):5−9,20.] LUO L X. Global market study on production application and development trend of instant tea and tea concentrates[J]. China Tea Process, 2019(4): 5−9,20.

[5] 万颖敏. 佛手叶粉粉原料优选及加工工艺优化[D]. 杨凌:西北农林科技大学, 2017. [WAN Y M. Optimization of raw material and procesSingh technology of powderr[D]. Yangling:Northwest Agriculture & Forestry University, 2017.] WAN Y M. Optimization of raw material and procesSingh technology of powderr[D]. Yangling: Northwest Agriculture & Forestry University, 2017.

[6] 刘仲华. 中国茶叶深加工产业发展历程与趋势[J]. 茶叶科学,2019,39(2):115−122. [LIU Z H. The development process and trend of Chinese tea comprehensive process industry[J]. Journal of Tea Science,2019,39(2):115−122.] doi: 10.3969/j.issn.1000-369X.2019.02.001 LIU Z H. The development process and trend of Chinese tea comprehensive process industry[J]. Journal of Tea Science, 2019, 39(2): 115−122. doi: 10.3969/j.issn.1000-369X.2019.02.001

[7] 林羡, 徐玉娟, 肖更生, 等. 干燥方式对辣木叶营养活性成分、抗氧化活性及色泽的影响[J]. 热带作物学报,2018,39(12):2465−2472. [LIN X, XU Y J, XIAO G S, et al. Effects of drying methods on bioactive components, antioxidant capacity and color of the leaves of Moringa oleifera Lam[J]. Chinese Journal of Tropical Crops,2018,39(12):2465−2472.] doi: 10.3969/j.issn.1000-2561.2018.12.020 LIN X, XU Y J, XIAO G S, et al. Effects of drying methods on bioactive components, antioxidant capacity and color of the leaves of Moringa oleifera Lam[J]. Chinese Journal of Tropical Crops, 2018, 39(12): 2465−2472. doi: 10.3969/j.issn.1000-2561.2018.12.020

[8] 司金金, 辛丹丹, 王晓芬, 等. 干燥方式对红薯叶粉品质特性的影响[J]. 西北农林科技大学学报(自然科学版),2018,46(6):129−136,154. [SI J J, XIN D D, WANG X F, et al. Effect of drying methods on quality characteristics of sweet potato leaf powder[J]. [J]. Journal of Northwest A&F University (Nat Sci Ed),2018,46(6):129−136,154.] SI J J, XIN D D, WANG X F, et al. Effect of drying methods on quality characteristics of sweet potato leaf powder[J]. [J]. Journal of Northwest A&F University (Nat Sci Ed), 2018, 46(6): 129−136,154.

[9] 曾敏, 刘伟, 龚正礼. 用鲜叶加工低咖啡因抹茶的工艺研究[J]. 食品工业科技,2014,35(16):286−289,293. [ZENG M, LIU W, GONG Z L. Study on preparation of low caffeine instant green tea with fresh tea leaves[J]. Science and Technology of Food Industry,2014,35(16):286−289,293.] ZENG M, LIU W, GONG Z L. Study on preparation of low caffeine instant green tea with fresh tea leaves[J]. Science and Technology of Food Industry, 2014, 35(16): 286−289,293.

[10] 张丽, 薛妍君, 邓金花, 等. 微波干燥对野生荠菜品质和挥发性物质的影响[J]. 现代食品科技,2015,31(8):226−236. [ZHANG L, XUE Y J, DENG J H, et al. Effect of microwave drying on quality and volatile substances of wild Capsella bursa-pastoris (L.)[J]. Modern Food Science and Technology,2015,31(8):226−236.] ZHANG L, XUE Y J, DENG J H, et al. Effect of microwave drying on quality and volatile substances of wild Capsella bursa-pastoris (L.)[J]. Modern Food Science and Technology, 2015, 31(8): 226−236.

[11] 王顺民, 谭玉霞, 韩永斌, 等. 热风与微波及其联合干燥对菠菜干制效果的影响[J]. 食品科学,2012,33(20):80−84. [WANG S M, TAN Y X, HAN Y B, et al. Separate and joint effects of hot air drying and microwave drying on properties of spinach[J]. Food Science,2012,33(20):80−84.] WANG S M, TAN Y X, HAN Y B, et al. Separate and joint effects of hot air drying and microwave drying on properties of spinach[J]. Food Science, 2012, 33(20): 80−84.

[12] 赵慧玲, 王佳燕, 吕慧, 等. 干燥方式对桑叶主要活性成分及抗氧化活性的影响[J]. 食品工业,2020,41(8):191−195. [ZHAO H L, WANG J Y, LÜ H, et al. Effects of drying methods on the main active ingredients and the antioxidant activity of mulberry leaves[J]. The Food Industry,2020,41(8):191−195.] ZHAO H L, WANG J Y, LÜ H, et al. Effects of drying methods on the main active ingredients and the antioxidant activity of mulberry leaves[J]. The Food Industry, 2020, 41(8): 191−195.

[13] PERICHE A , LUISA CASTELLO M , HEREDIA A , et al. Influence of drying method on steviol glycosides and antioxidants in Stevia rebaudiana leaves[J]. Food Chemistry, 2015, 172(apr. 1):1−6.

[14] RANI A, SHARMA B, SINGH C, et al. A computational analysis to model thermal and non-thermal behavior of the microwave drying process for apple fruit[C]//2021 6th International Conference on Signal ProcesSingh, Computing and Control (ISPCC). 0[2024-03-31].

[15] CHOUDHARY R. Microwave drying kinetics and quality characteristics of corn[J]. International Journal of Agricultural & Biological Engineering,2013,6(1):90−99.

[16] GONG Z, ZHAGN M, MUJUMDAR A S, et al. spray drying and agglomeration of instant bayberry powder[J]. Drying Technology,2007,26(1):116−121. doi: 10.1080/07373930701781751

[17] CHMIEL M, ADAMCZAK L, WROŃSKA K, et al. The effect of drying parameters on the quality of pork and poultry-pork kabanosy produced according to the traditional specialties guaranteed recipe[J]. Journal of Food Quality,2017,2017:1−17.

[18] 张慧娟, 刘大可, 李瑞成. 茶粉湿润性测定方法的建立及其应用[J]. 食品与发酵工业,2017,43(11):92−96. [ZHANG Huijuan, LIU Dake, LI Ruicheng. Establishment and application of determination method for moisture content of tea powder[J]. Food and Fermentation Industries,2017,43(11):92−96.] ZHANG Huijuan, LIU Dake, LI Ruicheng. Establishment and application of determination method for moisture content of tea powder[J]. Food and Fermentation Industries, 2017, 43(11): 92−96.

[19] 王超, 刘斌, 巩玉芬, 等. 鲜切菠菜在不同冷藏温度下品质变化的动力模型[J]. 制冷学报,2015,36(6):98−103. [WANG C, LIU B, GONG Y F, et al. Dynamic models of fresh-cut spinach in different cold storage temperature[J]. Journal of Refrigeration,2015,36(6):98−103.] doi: 10.3969/j.issn.0253-4339.2015.06.098 WANG C, LIU B, GONG Y F, et al. Dynamic models of fresh-cut spinach in different cold storage temperature[J]. Journal of Refrigeration, 2015, 36(6): 98−103. doi: 10.3969/j.issn.0253-4339.2015.06.098

[20] 林向阳, 张丽晶, ROGER Ruan, 等. 茶叶真空微波干燥特性及动力学模型[J]. 中国农学通报,2010,26(22):65−70. [LIN X Y, ZHANG L J, ROGER R, et al. Study of microwave vacuum drying characteristic and kinetics model of green tea[J]. Chinese Agricultural Science Bulletin,2010,26(22):65−70.] LIN X Y, ZHANG L J, ROGER R, et al. Study of microwave vacuum drying characteristic and kinetics model of green tea[J]. Chinese Agricultural Science Bulletin, 2010, 26(22): 65−70.

[21] 林智. 出口炒青绿茶品质提升加工技术研究[J]. 食品科学,2006,27(3):161−165. [LIN Z. Study on process technique of improving the quality of chinese roasted green tea[J]. Food Science,2006,27(3):161−165.] doi: 10.3321/j.issn:1002-6630.2006.03.035 LIN Z. Study on process technique of improving the quality of chinese roasted green tea[J]. Food Science, 2006, 27(3): 161−165. doi: 10.3321/j.issn:1002-6630.2006.03.035

[22] 施郁荫, 刘宝林. 冻干速溶绿茶粉工艺优化[J]. 江苏农业科学,2013,41(8):269−271. [SHI Y Y, LIU B L. Study on preparation of freeze-dried instant green tea powder[J]. Jiangsu Agricultural Science,2013,41(8):269−271.] doi: 10.3969/j.issn.1002-1302.2013.08.103 SHI Y Y, LIU B L. Study on preparation of freeze-dried instant green tea powder[J]. Jiangsu Agricultural Science, 2013, 41(8): 269−271. doi: 10.3969/j.issn.1002-1302.2013.08.103

[23] 茹赛红, 曾晖, 方岩雄, 等. 微波干燥和热风干燥对金萱茶叶品质影响[J]. 化工进展,2012,31(10):2183−2186. [RU S H, ZENG H, FANG Y X, et al. Effect of microwave drying and hot air drying on quality of Jin Xuan tea[J]. Chemical Industry and Engineering Progress,2012,31(10):2183−2186.] RU S H, ZENG H, FANG Y X, et al. Effect of microwave drying and hot air drying on quality of Jin Xuan tea[J]. Chemical Industry and Engineering Progress, 2012, 31(10): 2183−2186.

[24] 叶禹彤, 艾仄宜, 李荣林, 等. 杀青方式对秋季黄金芽绿茶品质的影响[J]. 现代食品科技,2022,38(9):245−253. [YE Y T, AI Z Y, LI R L, et al. Effects of kill-green methods on the quality of autumn Jin Ya green tea[J]. Modern Food Science and Technology,2022,38(9):245−253.] YE Y T, AI Z Y, LI R L, et al. Effects of kill-green methods on the quality of autumn Jin Ya green tea[J]. Modern Food Science and Technology, 2022, 38(9): 245−253.

[25] WU C, CHEN S, OU T, et al. Mulberry leaf polyphenol extracts reduced hepatic lipid accumulation involving regulation of adenosine monophosphate activated protein kinase and lipogenic enzymes[J]. J Funct Foods,2013,5(4):1620−1632. doi: 10.1016/j.jff.2013.07.004

[26] 刘华敏, 解新安, 丁年平. 喷雾干燥技术及在果蔬粉加工中的应用进展[J]. 食品工业科技,2009,30(2):304−308. [LIU H M, XIE X A , DING N P. Study progress of spray drying technology and application in the fruit and vegetable powder production[J]. Science and Technology of Food Industry,2009,30(2):304−308.] LIU H M, XIE X A , DING N P. Study progress of spray drying technology and application in the fruit and vegetable powder production[J]. Science and Technology of Food Industry, 2009, 30(2): 304−308.

[27] 郭刚军, 胡小静, 徐荣, 等. 干燥方式对辣木叶营养、功能成分及氨基酸组成的影响[J]. 食品科学,2018,39(11):39−45. [GUO G J, HU X J, XU R, et al. Effects of different drying methods on nutritional and functional components and amino acid composition of Moringa oleifera leaves[J]. Food Science,2018,39(11):39−45.] doi: 10.7506/spkx1002-6630-201811007 GUO G J, HU X J, XU R, et al. Effects of different drying methods on nutritional and functional components and amino acid composition of Moringa oleifera leaves[J]. Food Science, 2018, 39(11): 39−45. doi: 10.7506/spkx1002-6630-201811007

[28] LIN X, XU Y J, XIAO G S, et al. Effects of drying methods on bioactive components, antioxidant capacity and color of the leaves of Moringa oleifera Lam[J]. Chinese Journal of Tropical Crops,2018,39(12):2465−2472.

[29] 乔小全, 任广跃, 乔梦, 等. 干燥方式对黑枣粉品质特性的影响[J]. 食品与机械,2018,34(8):189−194. [QIAO X Q, REN G Y, QIAO M, et al. Effects of different drying methods on the powder quality characteristic in Dateplum persimmon[J]. Food&Machinery,2018,34(8):189−194.] QIAO X Q, REN G Y, QIAO M, et al. Effects of different drying methods on the powder quality characteristic in Dateplum persimmon[J]. Food&Machinery, 2018, 34(8): 189−194.

[30] 盛金凤, 陈坤, 唐雅园, 等. 不同干燥方式茉莉花理化性质及挥发性成分分析[J]. 现代食品科技,2022,38(8):247−259,34. [SHENG J F, CHEN K, TANG Y Y, et al. Analysis of physical properties, amino acids and volatile aroma components of mulberry leaf powder by different drying methods[J]. Modern Food Science and Technology,2022,38(8):247−259,34.] SHENG J F, CHEN K, TANG Y Y, et al. Analysis of physical properties, amino acids and volatile aroma components of mulberry leaf powder by different drying methods[J]. Modern Food Science and Technology, 2022, 38(8): 247−259,34.

下载:

下载:

下载:

下载: