Research Progress on Formation Mechanisms and Removal Methods of Soybean Milk and Bean Odor

-

摘要: 豆浆是一种营养价值丰富且能防治高血脂、高血压、动脉硬化、缺铁性贫血等疾病的理想植物蛋白饮料,经常食用可以增进和保护人体健康,甚至可以作为预防新冠的优质食品。但是大豆中天然存在的豆腥味降低了消费者的接受度,同时也限制了豆制品进一步的研发。本文针对能对豆浆豆腥味有贡献的挥发性化合物(醛类、醇类、呋喃类、酮类)及导致其形成的反应途径进行了系统的综述,并进一步阐述了豆腥味对豆浆开发的影响。随后从物理、化学、生物、遮蔽四个方面探讨了豆浆去腥工艺的发展现状,对当前豆腥味研究中存在的问题以及未来的研究方向做了归纳与展望,以期为开发低豆腥或无豆腥味豆制品及推动大豆类产品消费提供理论依据。Abstract: Soymilk is an ideal plant protein drink with rich nutritional value and can prevent and control diseases such as hyperlipidemia, hypertension, atherosclerosis, iron deficiency anemia, etc. Regular consumption can promote and protect human health, and can even be used as a high-quality food for the prevention of new crowns. However, the naturally occurring legume odor in soybeans reduces the acceptance of consumers, but also limits the further development of soybean products. This paper presents a systematic review of the volatile compounds (aldehydes, alcohols, furans, ketones) that can contribute to soybean milk legume odor and the reaction pathways leading to their formation, and further elaborates on the impact of legume odor on the development of soy milk. Subsequently, the development status of soymilk deodorization process is discussed from four aspects: Physical, chemical, biological, and masking, and the problems existing in the current soymilk deodorization research as well as the future research direction are summarized and prospected, with a view to providing theoretical basis for the development of low or no-soymilk deodorization soybean products and the promotion of soybean consumption.

-

Keywords:

- soybean /

- soybean milk /

- legume odor formation /

- legume odor removal

-

大豆是我国重要的植物蛋白源和油料作物,具有氨基酸种类齐全、营养均衡等优点。大豆的高营养价值使其成为制备食品的重要原料,目前豆浆作为最常见的豆类食品已被广泛生产,而其自身含有的豆腥味,限制了豆浆在全球范围内的销售,消除或减轻豆腥味是提高我国豆浆行业消费量、促进相关产业发展亟待解决的重要问题[1−3]。目前已有研究者对豆腥味的产生机制进行了探究,发现豆腥味的产生与豆浆生产过程中大豆组分及其反应密切相关[4−6]。豆浆生产过程中大豆中的亚油酸、亚麻酸等多价不饱和脂肪酸可以被脂肪氧合酶或其他高氧化性物质氧化,生成氢过氧化物,并将其降解为多种具有不同程度异味的小分子醇、醛、酮、酸和胺等挥发性化合物[7−9]。这些风味成分影响着豆浆的风味,最终对人嗅觉产生的综合效应,即豆腥味[10]。因此,明确豆腥味的产生机理及其组成是实现其脱除的基础。

本文在查阅文献的基础上,对豆浆中产生豆腥味的相关物质进行汇总,同时对这些物质的形成途径进行了系统的阐述,并对现有豆腥味的消除方法进行了探讨和分析,最后对目前研究方法中存在的问题和未来研究方向做了展望,以期为开发低豆腥味豆浆、促进大豆类产品的推广提供借鉴意义。

1. 豆腥味形成的相关风味化合物及其形成途径

1.1 豆腥味形成的相关风味化合物

豆浆作为一种深受消费者喜爱的植物高蛋白饮料,豆腥味是其在加工过程中普遍让人无法接受的一种气味[8−10]。1970年,Wilkens等[11]采用固相微萃取结合GC-MS技术对豆浆的风味成分进行了分析,发现豆浆中醛类(己醛,庚醛,4-庚二烯醛),醇类(己醇,1-戊烯-3-醇,1-戊醇,1-辛烯-3-醇),酮类(乙基乙烯基酮,庚酮)及呋喃类物质(1-戊基呋喃)是豆浆豆腥味的主要组分。随后,Yuan等[12]研究者同样利用固相萃取-气相色谱-质谱联用法(SPME-GC-MS)测定了豆浆中豆腥味的主要组分,结果表明豆浆中的豆腥味物质主要为己醛,4-壬二烯醛,(E)-壬烯醛、己醇,1-辛烯-3-醇等,证实了Wilkens等的结果。Min等[13]研究豆腥味物质对豆浆风味影响时发现呋喃类物质中的1-戊基呋喃也是豆腥味的主要相关物质。Wang等[14]通过气相色谱和感官评定结合分析鉴定,发现醛类物质(己醛)、醇类物质(己醇)是豆浆的豆腥味物质,与Wilkens等的研究结果一致。Lü等[15]采用动态顶空稀释法-嗅闻-质谱分析(DHDA-GC-O-MS)的方法,测定出来的结果进一步对Wilkens,Min,Wang等[11,13,14]的结果进行了证实和补充,该方法测定出8种对豆腥味有显著影响的挥发性物质:醛类物质(己醛,苯甲醛、(E,E)-2,4-癸二烯醛),醇类物质(己醇,1-辛烯-3-醇,(E)-己烯醛醇,戊醇),酸类物质(乙酸)。顶空固相萃取-气相色谱-质谱联用技术(HS-SPME-GC-MS)是目前捕获和检测豆浆中豆腥味成分最为适宜的方法,该方法操作简洁、应用范围广泛且检测出来的物质较为全面[16]。由于豆浆中所用的大豆种类及制作工艺的不同,豆浆中的豆腥味成分的分析结果也有所差异。我们对目前捕获的豆浆中主要豆腥味化合物及其气味特征进行了总结(如表1所示),在众多豆腥味物质中己醛,(E,E)-2,4-壬二烯醛,庚醇,2-戊基呋喃,2-乙基呋喃具有青草味;正辛醛,1-戊烯-3-醇,2-庚酮,辛酸乙酯等散发水果香气。由于醛比酸的味觉阈值小10倍,食品中只要有微量(500 ug/kg)的己醛残留,就会产生令人非常不愉快的气味。因此,在整个豆腥味风味物质体系中,醛类物质是相比于酸类物质更能对豆腥味产生贡献的物质[17]。

表 1 豆浆中主要豆腥味化合物及其气味特征Table 1. Major soybean odor compounds in soy milk and their odor characteristics化合物分类 挥发性化合物 主要气味特征 参考文献 醛类 己醛 青草味、叶子味 [11−13] 丁醛 精油气味 [11−13] 戊醛 刺激性气味 [11−13] 正己醛 青草味、苹果香味 [11−13] (E)-2-己烯醛 腐臭味、割草味 [15,17] (E)-2-壬烯醛 淡黄瓜味 [11] (E,E)-2,4-癸二烯醛 草药味 [8,15] (E,E)-2,4-壬二烯醛 青草味 [7,11] 正辛醛 水果香味 [15−17] 醇类 己醇 绿草味、割草味 [11−13] 1-辛烯-3-醇 蘑菇味 [7,11] 1-戊烯-3-醇 水果香味 [7,11] 戊醇 绿草味 [11−13] 庚醇 甜酒、坚果、青草味 [11−13] 3-甲基-1-丁醇 不刺激性气味 [11] 酮类 2-丁酮 薄荷味 [8] 2-庚酮 香蕉味 [8] 3-庚酮 略刺激性气味 [9] 1-辛烯-3-酮 煮熟菇类 [8−9] 2-丙酮 辛辣甜味 [8−9] 3-甲基丁酮 薄荷味 [8−9] 环己酮 辛辣甜味 [8−9] 呋喃类 2-戊基呋喃 青草味、叶子味 [8,13] 2-乙基呋喃 青草味 [8,13] 酯类 乙酸乙酯 有甜味,浓度较高时有

刺激性气味[8−9] 苯甲酸苯甲酯 葡萄样气味 [8−9] 辛酸乙酯 菠萝香味 [8−9] 酸类 正己酸 干奶酪样气味 [8−9] 正辛酸 微弱酸气味 [8−9] 异戊酸 发酸干酪气味 [8−9] 1.2 豆腥味相关物质形成途径

食品风味是影响消费者对食品接受度的重要因素之一,豆浆中的豆腥味的存在制约大豆饮品的产业发展。大豆籽粒中并没有豆腥味,但在豆浆中豆腥味却普遍存在。研究发现豆腥味的产生与其在制作过程中脂肪氧合酶(Lipoxygenase,LOX)及其他高氧化性物质所引起的一系列化学反应密切相关[9],主要包括LOX诱导的酶促氧化反应、非酶促氧化反应和其它未知酶催化的酶促反应。

1.2.1 脂肪氧合酶(Lipoxygenase,LOX)诱导的酶促反应

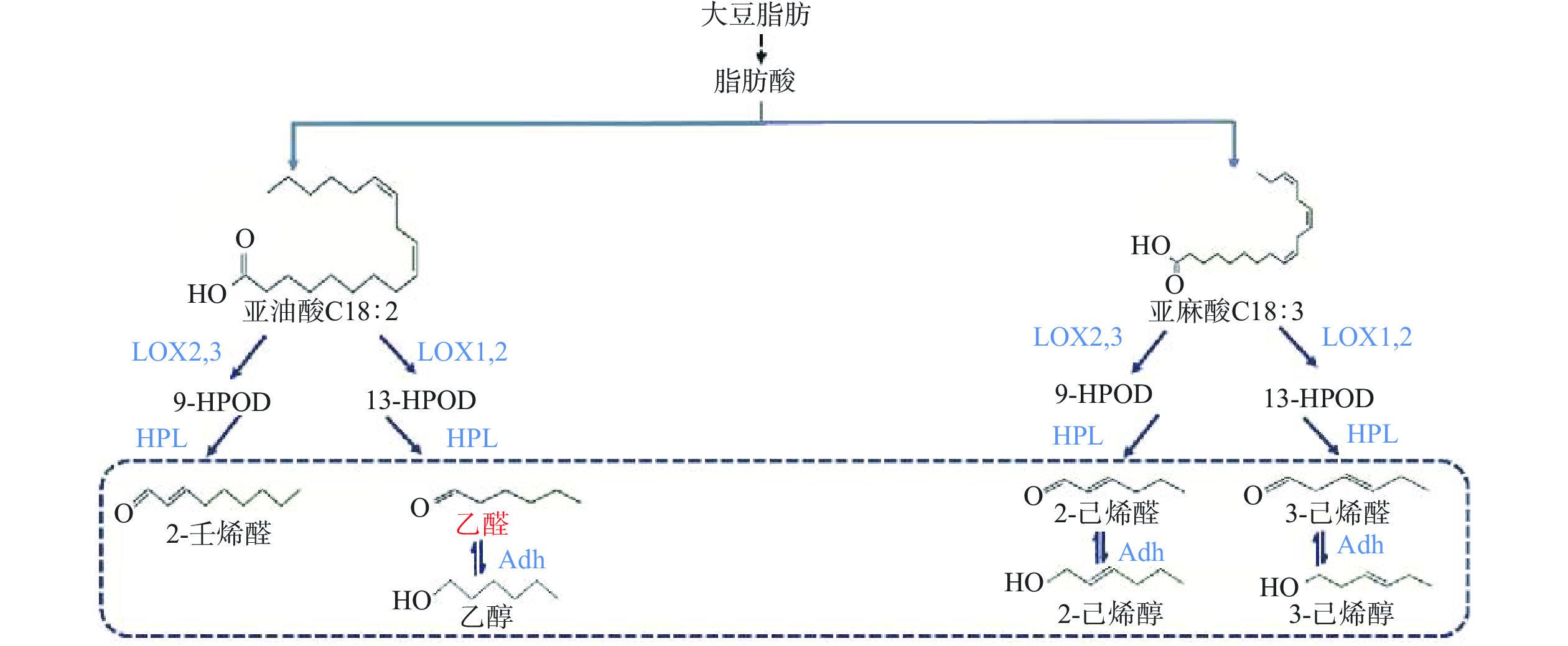

LOX诱导的酶促反应是豆浆豆腥味化合物形成的主要途径,该反应与豆浆生产中浸泡、研磨等步骤密切相关。大豆的脂质含量中有一半以上是亚油酸和亚麻酸,在打浆过程形成的豆腥味与这两种不饱和脂肪酸密切相关[18−20]。室温下浸泡的大豆经研磨后,细胞破裂使存在于大豆表皮子叶处且与脂质成隔离状态的脂肪氧合酶被释放,两者接触后在空气中的氧、温度等作用下迅速发生氧化反应产生豆腥味物质[21]。图1为大豆种子中亚油酸、亚麻酸酶促反应形成豆腥味挥发性化合物的途径示意图[21−22]。在该过程中,脂肪氧化酶将亚油酸和亚麻酸中的双顺式l,4-顺戊二烯结构催化氧化形成具有共轭双键的13-亚油酸(亚麻酸)氢过氧化物和9-亚油酸(亚麻酸)氢过氧化物,随后9-亚油酸(亚麻酸)氢过氧化物在过氧化氢裂解酶(HPL)的作用下会形成C9酸类物质(壬酸类)和C9醛类物质,13-亚油酸(亚麻酸)氢过氧化物则转化为己醛、己烯醛等典型的C6和C12醛类豆腥味挥发性化合物,这些物质的存在共同构成了豆浆豆腥味体系。

1.2.2 非酶促氧化反应

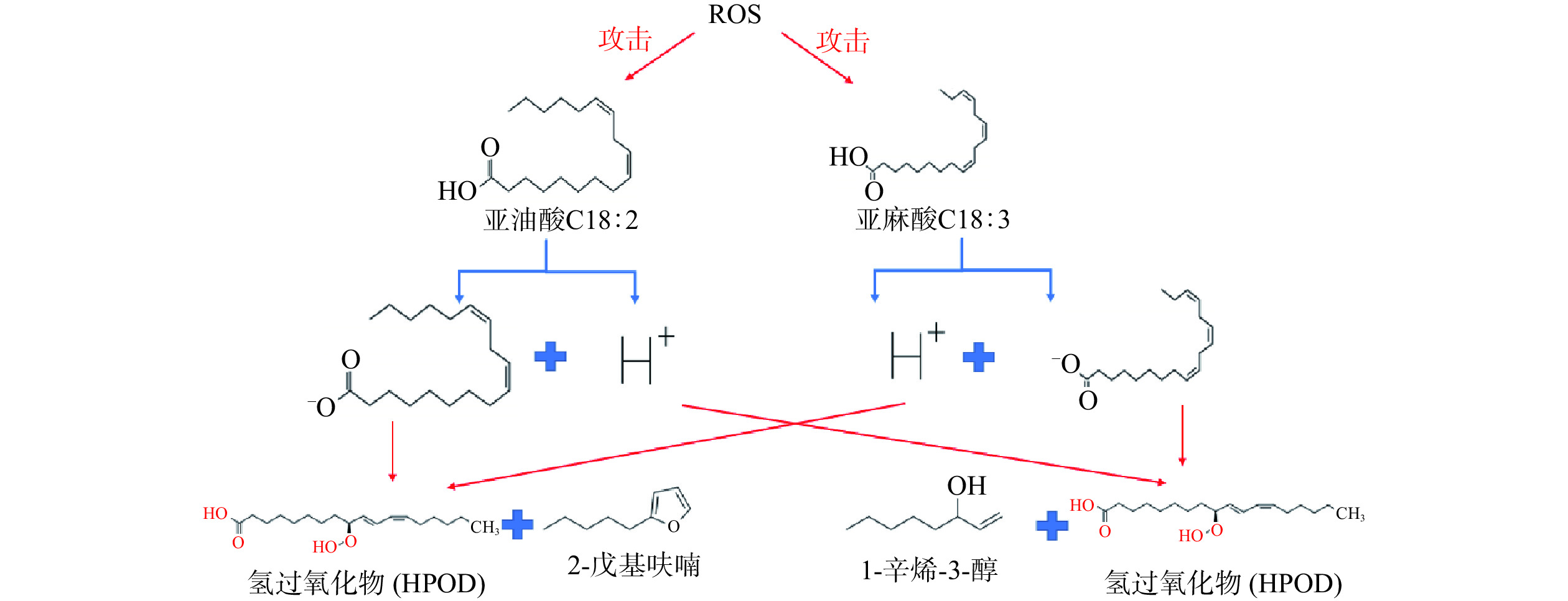

除上述LOX诱导的酶促反应,豆浆制备过程中非酶促氧化也是产生豆腥味的途径之一[21]。非酶促氧化主要是由于大豆中的不饱和脂肪酸如亚油酸、亚麻酸、花生四烯酸等,因结构中不饱和双键的存在,易受活性氧攻击,在各种活性自由基的作用下失去一个氢原子,然后再通过夺取另一分子脂肪酸上的氢原子形成氢过氧化物(HPOD)的过程。整个过程是一个自由链反应过程,该过程可产生2-戊基呋喃和1-辛烯-3-醇等对豆浆豆腥味有贡献的化合物,如图2所示。

1.2.3 未知酶(LOXlike)催化反应

豆浆在制备过程中,未知酶的催化反应也会使其产生豆腥味。Iassonova等[23]在研究中发现,大豆中含有一种LOX样酶,该酶导致了大豆中异味的产生。经热处理后,豆浆中挥发物的产生终止,这表明了LOXlike是引起脱味的原因。在反应过程中,该物质对磷脂酰胆碱比对其他脂质底物更有活性,该物质能消耗氧气,催化脂类物质生成豆腥味相关化合物,导致豆浆中异味的产生。该物质似乎具有类似酶的特征。这也是首次报道这种LOXlike酶的初步表征。但关于其具体细节尚未报道,还有待研究。LOXlike催化反应产生豆腥味物质,进一步解释了从某种程度上培育无脂肪氧化酶大豆品种对减弱豆浆豆腥味效果不显著的现象。

2. 豆浆豆腥味物质去除方法

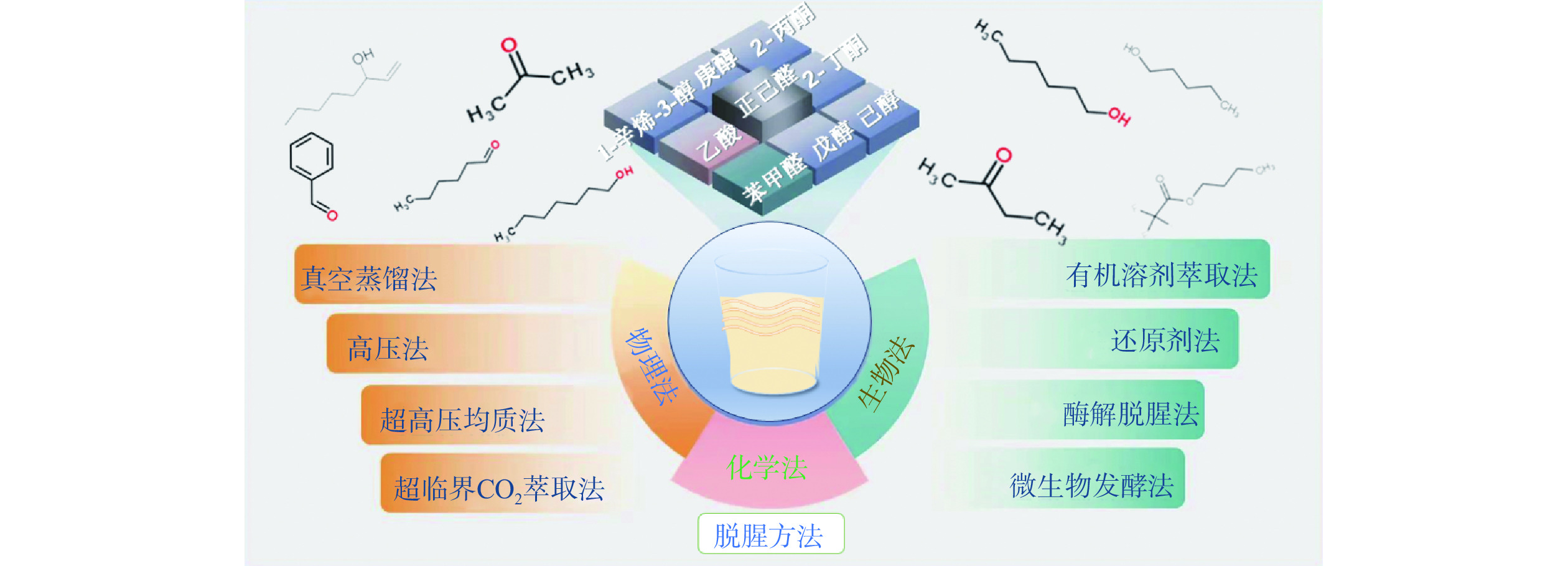

目前已有大量研究者对消除豆浆豆腥味的方法进行探究,根据作用对象的不同可分为以下3种:第1种是以LOX作为作用对象,通过物理法或化学法来降低或抑制大豆中LOX的生成或破坏LOX的结构,减少LOX的含量从而减少豆腥味的产生;第2种是以能产生豆腥味的官能团作为作用对象,通过添加外源性物质促进其与豆腥味官能团发生反应,生成对豆腥味贡献不大的其他化合物;第3种是以已生成的豆腥味化合物作为作用对象,通过添加外源物质去除或掩盖已经产生的豆腥味。豆浆主要风味化合物及其关键性去腥方法如图3所示。不同的脱除方法对豆腥味的脱除效果不同,我们对目前已有的脱腥方法进行归纳总结,如表2所示。力求获取最有效的豆浆豆腥味脱除方法,并为探究去除豆腥味的新方法提供思路。

表 2 大豆去腥方法及原理汇总Table 2. Summary of soybean deodorization methods and principles方法 工艺 具体方法 原理 结果 参考文献 物理法 湿热法 将清洗后的大豆经螺旋输送机进入含1%的NaHCO3溶液的浸泡槽中,在95 ℃下蒸汽间接加热3 min 通过浸泡,可以去除30%的低聚糖,并能抑制脂肪氧化酶的活力,促进胰酶抑制剂的钝化 豆腥味减少、苦涩味成分含量。加热产生的多种具有香味的有机酸、醇、酯、氨基酸可以掩盖部分豆腥味,还可以破坏胰蛋白酶抑制素和血球凝集素等有害因素,提高了豆浆的营养价值 [24] 半湿热法 将大豆经干燥加热、去皮后先放入灭酶机,经蒸气加热45 s左右完成灭酶,后加入80 ℃以上的温水或NaHCO3稀溶液以提高研磨效果 钝化脂肪氧化酶,并使大豆中的有害因子胰蛋白酶抑制素,血细胞凝集素的活性也受到一定程度的钝化 钝化脂肪氧化酶,降低了豆腥味,且使蛋白质的变性率也降低 [24] 干热法 在大豆脱皮前利用高温热空气进行瞬时干热处理,一般干热处理温度为130~200 ℃,处理时间为10~30 s 钝化脂肪氧化酶的活性,能使氢过氧化亚油酸与亚麻酸二聚化,从而产生戊烷、二烯酸等物质 可以在一瞬间完成灭酶,大大减少豆腥味物质的生成 [24] 远红外线加热法 利用0.71~3.3 μm的远红外波长辐射能量加热完整大豆,实现快速升温。 既能实现钝化脂肪氧化酶、胰蛋白酶抑制素、血细胞凝集素活性,同时还能维持大豆蛋白质的氮溶解指数 钝化已生成的脂肪氧化酶活性,且能抑制新的脂肪氧化酶的形成,降低豆腥味 [24,30] 微波法 将大豆籽粒经2450 Hz钝化

4 min处理钝化脂肪氧化酶 可以使大豆中的脂肪氧化酶完全钝化,且处理后的大豆粉具有较好的蛋白质消化能力,在肠道中的代谢和水解蛋白活性均有所提高 [25] 超临界CO2萃

取法在27.5 MPa和45 ℃条件作用下对豆浆进行超临界CO2萃取 利用超临界CO2技术减少豆腥味物质的溶解性,脱除大豆分离蛋白的异味。 能有效地减少引起豆腥味的关键物质的可溶性,并能改善豆浆的保水性、

乳化稳定性[26] 新型脱

腥技术

(物理法)真空蒸馏法 在密闭减压条件下对豆浆进行蒸馏 通过减压蒸馏除去挥发性成分 挥发性豆腥味直接挥发出去,大大降低了豆腥味物质的存在,降低豆腥味 [27] 高压法 200 MPa,55 ℃条件下,30%的蔗糖水溶液中对豆浆进行处理 抑制脂肪氧化酶的活力。该酶可以证明在一定压力下可以引起酶的

稳定和活化。能使产生豆腥味的酶发生钝化,

降低豆腥味[28] 超高压均质法 将豆浆进行不同压力的超高压均质处理后,采用顶空固相微萃取-气质联用技术,测定豆浆的风味物质成分组成和主要风味物质成分百分数 提高均质压力可以降低己醛含量,同时,压力越大,其它非豆腥味成分也会下降 提高均质压力可以降低豆腥味关键物质正己醛含量,使豆腥味降低 [25] 化学法 有机溶剂萃取法 利用极性有机溶剂对大豆中的风味物质进行提取 有机溶剂不仅可以去除脂肪的氧化和分解,还可以钝化脂肪氧化酶,起到了

双重效果。钝化脂肪氧化酶的活性,减少了豆腥味的产生。且蛋白质基本不会发生变性,而且对蛋白质 NSI的影响很小 [41] 调节pH处理法 通过添加酸或碱调节豆浆pH可以改变其酸碱度,从而降低或消除豆腥味 可以通过调节pH使豆浆中的脂肪氧化酶偏离最适pH,从而降低脂肪

氧化酶的形成降低脂肪氧化酶的形成,减少

豆腥味的产生[24] 还原剂法 添加对脂肪氧化酶有抑制作用的还原剂到豆浆中 还原剂能彻底抑制脂肪氧化酶的活力,达到去除大豆腥味的目的 可以从源头上解决脂肪氧化酶的形成问题,大大降低豆腥味的产生 [30,42] 生物法 酶脱腥法 添加特殊的蛋白质分解酶到豆浆中,使大豆的腥味得到明显的消除 直接作用于豆腥味关键物质的官能团,使其转化成其他无豆腥气味的化合物。这种酶具有高度的特异性,仅作用于醇,醛底物,而不会对其他营养物质造成损害。而且操作简便,不会对豆类食品造成任何的污染 使大豆的腥味得到明显的消除,从而使其香气得到根本的提高。使其具有豆腥味的低分子物质转化为相应的酸,从而获得几乎不含豆腥味的大豆蛋白 [5,44] 微生物发酵法 在豆浆中加入微生物,经过固态发酵去除豆腥味 经固态发酵,可除去豆腥味,使脂肪氧化酶钝化 使脂肪氧化酶钝化,减少豆腥味的产生并提高大豆蛋白的抽提率 [41,49] 添加外源物质掩盖法 遮掩法 添加香精、香料、香兰素等物质到豆浆中掩盖其豆腥味的方法 由于呈味物质气味强烈从而掩盖部分豆腥味,通常采用香精,香料,香兰素等物质去掩盖豆腥味并非去除,它的缺点在于对良好的呈味物质也造成一定影响 掩盖后能一定程度降低豆腥味 [45] β-环糊

精法在豆浆中添加β-环糊精,通过吸附包埋豆腥味物质达到一定的去腥效果 其伸缩结构能捕捉豆腥味物质2-壬酮形成环糊精-客体分子复合结构,从而达到吸附包埋的效果 将豆腥味物质吸附包埋的效果从而

降低豆腥味[51−52] 2.1 以LOX为作用对象的作用方法

2.1.1 物理法

物理方法是通过一些物理手段对大豆进行加热,从而使大豆中的LOX失去活性,难以与空气中的水分与氧气结合,以此来抑制大豆食品中豆腥味的产生方法。常见的物理法主要包括热处理法、超临界萃取法、研磨法等,具有操作简单、无副产物产生等优点,但加热处理后的豆浆会对蛋白质的溶解性和稳定性产生影响。因此,加热豆浆时,湿热处理法是在大豆脱皮进入水箱后,利用高温的水蒸气对大豆进行加湿,并进行加热,以此达到祛味效果;还能够运用高温热空气法,在大豆脱皮后,利用湿蒸汽进行加热祛除豆腥味[24]。除此之外,还可以运用最简单的方式,将浸泡过后的大豆用沸水进行加热,并磨成浆,以此祛除豆腥味。综上所述,物理法去除豆腥味是目前应用最为广泛且操作简单的一类方法,通过对物理法脱腥的研究,可以加深对豆浆加工工艺的认识,从而改进豆浆加工工艺,提高豆浆加工效率,对改善豆浆产品品质有一定的指导意义。下面我们针对一些常用的物理法脱腥机理进行归纳总结。

2.1.1.1 热处理法

热处理法作为广为认同的豆浆脱腥方法之一,是利用LOX热变性实现脱腥,即在高温条件下对豆浆进行处理以脱除豆腥味。研究发现在100 ℃下对豆浆热处理10 min进行脱腥可显著降低豆腥味物质的产生[24]。进一步深入探究发现加热可钝化LOX活性,从而抑制豆腥味的生成[14]。另外,在加热过程中豆浆会产生豆香味以掩盖部分豆腥味,且加热可以使部分豆腥味组分挥发,进一步降低豆浆中的豆腥味。在研究中发现,热处理法虽然脱腥效果好但是会使豆浆的营养价值降低,豆浆加热时间过长可引起蛋白质变性、某些氨基酸被破坏损失、氮溶解指数(NSI)降低等不良现象。加热后的大豆蛋白质不仅不易被人体吸收,而且还会失去一些加工特性[10]。因此选择适当的加热条件十分重要。目前,豆浆经110 ℃热处理10 min脱腥效果最佳,且营养物质损失相对较少。

a.湿热法。湿热法是指在豆浆研磨过程中利用热水浸渍祛除豆腥味的方法。将清洗后的大豆经螺旋输送机进入含1%的NaHCO3溶液的浸泡槽中,在95 ℃下蒸汽间接加热3 min,通过湿热钝化LOX活性进而避免豆腥味产生[23]。相比于其他热处理法,湿热法在大豆研磨过程中加入NaHCO3以调整浸泡水的pH,从而抑制大豆在浸泡过程中LOX的活性,减少豆浆中的豆腥味和苦涩味。此外,在湿热法的研究中发现,豆浆加热过程中产生的多种具有香味的有机酸、醇、酯、氨基酸不仅可以掩盖部分豆腥味,还可以降低胰蛋白酶抑制素和血球凝集素等有害因素的活性,提高大豆蛋白的营养价值[15]。目前湿热法因为其操作简便,价格低廉等特点被广泛应用于豆浆生产工业中[24]。

b.半湿热法。半湿热法是先蒸汽加热后热水浸泡研磨的一种方法,即将大豆经干燥加热、去皮后先放入灭酶机,经蒸气加热45 s左右完成灭酶,后加入80 ℃以上的温水或NaHCO3稀溶液,可提高研磨效果。在半湿热法处理过程中,LOX被钝化的同时,大豆中的有害因子胰蛋白酶抑制素、血细胞凝集素的活性也受到一定程度的钝化[20]。与湿热法相比,半湿热法的加热温度低、作用时间短,更加节约能源,且蛋白质的变性率降低。半湿热法因其操作简单,生产的豆制品量大且技术成本低的优点而广泛应用在工业生产中[23]。

c.干热法。干热法是在大豆脱皮前利用高温热空气进行瞬时干热处理,可起到良好的灭酶效果,一般干热处理温度为130~200 ℃,处理时间为10~30 s。由于大豆中的LOX多存在于靠近大豆表皮的子叶处,尽管豆子在水中浸泡,但豆衣一经破碎,LOX仍会在无氧条件下催化氢过氧化亚油酸和亚麻酸发生二聚化反应,生成戊烷和氧化二烯酸等对豆腥味有贡献的产物[25]。使用干热法对大豆进行处理降低豆浆中LOX的酶活性,可有效降低豆腥味物质的生成。相比于湿热法处理,干热法可以达到瞬时灭酶的效果,大大减少豆腥味物质的生成[25−26]。此外,还有研究表明:经二段式超高温瞬时(120 ℃/80 s+140 ℃/4 s)处理后的大豆制备的生豆浆中,大约有99%的脂肪氧合酶活性丧失,多数豆腥味化合物含量降低,浓度低至检出限以下,豆腥味得到明显减弱[27]。

d.远红外线加热。远红外加热技术是利用0.71~3.3 μm的远红外波长辐射能量加热完整大豆,利用水分对远红外具有很强的吸收能力,从而迅速将热量传递到物料内部,实现快速升温[28]。根据研究发现,与干热法、湿热法相比,远红外加热技术的物料加热时间短,蛋白质变性少[29−30]。利用远红外线加热整粒大豆,不仅可实现钝化已生成的LOX活性的目的,而且能抑制新的LOX的形成,同时还能维持大豆蛋白质的NSI保持较高的水平[24]。

e.微波法。微波法是指大豆籽粒经2450 Hz钝化4 min,可以使大豆中的LOX完全钝化。微波处理后的豆浆具有较好的蛋白质消化能力,且在肠道中的代谢和水解蛋白活性均有所提高。由于微波加热不与水分接触,仅短暂受热,所以其生产的豆浆的豆腥味物质含量较低[31]。与普通的加热法相比,微波法是将能量直接施加到物料上,物料本身就会吸收电磁能,无需传输媒介,更加节约能源且豆腥味物质含量较低[32]。微波加热因受热均匀、速度快,且能有效降低豆腥味等优势成为工厂及家庭最常采用的豆浆加热方式,美国已有利用微波来生产豆浆的专利[33−34]。

2.1.1.2 超临界CO2萃取法

超临界CO2萃取技术是指利用超临界CO2对某些豆腥味物质具有特殊溶解作用,利用超临界二氧化碳的溶解能力与其密度的关系,脱除豆浆的异味。在27.5 MPa和45 ℃条件作用下对豆浆进行超临界CO2萃取,萃取结果发现豆浆中的主要风味成分为醇类、醛类、酮类、芳香类物质。超临界CO2萃取技术能有效地减少引起豆腥味的关键物质的可溶性,降低豆浆中豆腥味物质的含量并能改善豆浆的保水性、乳化稳定性[26,35]。超临界CO2萃取法与传统技术相比较为新颖,存在许多优势,如处理时间短;可有效去除豆浆中的抗营养因子等[36]。

2.1.1.3 新型脱腥技术

a.真空蒸馏法。真空蒸馏法是指在密闭减压条件下对豆浆进行蒸馏的一种方法。真空蒸馏条件下,所有与豆腥味相关的不良气味中,以挥发性成分为主。经真空蒸馏处理后,挥发性豆腥味物质直接挥发出去,可大大降低豆浆中豆腥味物质。真空蒸馏法去腥效果良好,对豆浆成分无不良影响[37]。因此,真空蒸馏法可以在豆浆的去腥过程中广泛应用。

b.高压法。目前,高压技术的应用很大程度上是因为它能使产生豆腥味的酶发生钝化。在高压条件下,仍有5种可引起豆腥味产生的酶是稳定和活化的。各种酶对压力的不同反应主要受压力范围、温度、来源、溶剂、介质、底物等因素的影响。因此,以酶为催化剂时,调节压力变化是一种有效的方法。在200 MPa,55 ℃条件下,30%的蔗糖水溶液中,大豆LOX的活力比在0.1 MPa下提高10%[38]。虽然LOX一般被认为是一种有害的酶,但是其为压强诱导酶的稳定性和激活作用提供了依据。高压法在实际应用中对酶的影响会有较大的差异,因此在使用时要谨慎。

c.超高压均质法。将豆浆进行不同压力的超高压均质处理后,采用顶空固相微萃取-气质联用技术,测定豆浆的风味物质成分组成和主要风味物质成分百分数[39]。在超高压均质下,豆腥味风味物质和非腥味风味物质都受到了影响,提高均质压力可以降低豆腥味关键物质正己醛含量。此外,压力越大,其它非豆腥味成分物质含量也会下降,且对壬醛等非豆腥味物质成分含量也有一定的影响;但反-辛烯醛具有良好的相对稳定性,在超高压均质的作用下不会发生显著变化。根据现有文献的综合感官评定结果发现,在80 MPa均质压力下的豆浆口感最佳,豆浆豆腥味最低[3,39]。目前已有研究证明,除加热方式外,用超高压均质和脉冲电场处理生豆浆或用喷雾干燥将熟豆浆制成溶解性强的即泡豆浆粉均可用于生产无豆腥味豆浆工艺中。超高压均质与传统去腥技术相比,更有优势。超高压均质可将豆浆颗粒达到纳米级别,口感更细腻,稳定性良好,处理时间更短[40]。

2.1.2 化学法

化学法是通过加入化学物质来抑制LOX活性或去除已生成的LOX进而达到脱腥目的的方法,常用的化学法有调节pH法、还原剂法、有机溶剂萃取法等。调节pH法是根据pH对LOX的活性影响,调整大豆LOX的酸碱度,以此降低豆浆的豆腥味。还原剂法是指在对大豆进行处理时,加入还原剂,以此达到祛除豆腥味的效果。常用的还原剂有丁基巯基茴香醚(BHA)、2,6-二叔丁基对甲酚(BHT)等。有机溶剂萃取法是利用极性有机溶剂对大豆中风味物质进行提取,这是因为有机溶剂不仅可以提取结合类脂,也可以去除能产生豆腥味的小分子物质,从而达到去除豆腥味的效果。化学方法具有可以完全去除豆腥味的优点,但同时也有化学物质残留的缺点。综上所述,化学方法在豆浆的工业生产中是常用且有效的。下面通过总结其方法机理,让我们更好地了解豆浆的生产过程,并为提高其生产效率和产品质量提供指导。

2.1.2.1 有机溶剂萃取法

有机溶剂萃取法是利用极性有机溶剂对大豆中的风味物质进行提取,从而达到良好的除腥效果[24,30,41]。这是因为有机溶剂不仅可以提取结合类脂,也可以去除能产生豆腥味的小分子物质。一般情况下,用40%~60%的酒精溶液浸泡4 h可以除去大豆的腥味。但经酒精处理后豆浆的NSI显著下降,蛋白质变性严重,营养效价下降,导致豆浆产业发展受限。研究表明,由正己烷与极性醇构成的共沸物在降低脂肪的氧化和分解及钝化LOX方面起到双重效果[41]。相比于其他方法,有机溶剂萃取法操作简单,而且对蛋白质NSI的影响很小。通过对己烷-乙醇、己烷-甲醇、己烷-异丙醇三种不同的混合物进行对比,发现己烷-乙醇混合溶液对豆浆腥味的去除和对蛋白质NSI的影响是最好的[30,41]。有机溶剂萃取法相比于其他方法而言,具有操作简单、效果显著的特点。它能够高效地去除豆腥味,同时保持食材的营养成分和口感。此外,该方法还可以根据需要对萃取条件进行调整,以获得更好的去除效果。有机溶剂萃取法是一种理想、新颖的去豆腥应用技术,可广泛应用于豆制品加工领域,特别是豆制品的生产过程中,可帮助改善豆制品口感[30]。

2.1.2.2 调节pH处理法

在豆浆的加工过程中,调节pH处理法是一种常见的去除豆腥味的方法,已经在豆制品加工行业得到广泛的应用。豆腥味是由于豆类中的特定成分引起的,而调节pH可以改变食品中的酸碱度,从而降低或消除豆腥味。目前常见的方法可用氨水等碱溶液进行处理,将豆浆的pH调为7.0~9.0,以降低豆浆中风味物质的含量[23,30]。该方法的机理是通过调节豆浆溶液pH,使其偏离生成LOX的最适pH,降低LOX的形成。虽然该方法加入一定量的碱溶液,在操作过程中可能造成一定的碱液残留,但该方法可以从根源上解决脂肪氧化酶的形成问题。在研究中发现,用调节pH处理法处理的豆浆,若豆浆中含有5%~20%的蛋白质,那么当NaOH和大豆蛋白的质量分数比在1:8~1:20之间,处理时间为15 min时,豆浆的去腥效果最佳[24]。此外,在豆制品的生产过程中,调节pH可以通过添加酸性或碱性物质来实现。酸性物质如柠檬汁、醋等,可以中和豆类中的碱性物质,从而降低豆腥味的强度;碱性物质如苏打粉、小苏打等,则可以中和豆类中的酸性物质,达到相似的效果[30]。此外,调节pH法还可以通过改变加工工艺来实现。例如,在豆制品发酵过程中,控制发酵温度和时间,可以调节微生物的活性,从而减轻豆腥味[24]。综上所述,调节pH法是一种简单有效的去除豆腥味的方法,不仅应用广泛,而且易于实施。随着对食品品质要求的不断提高,调节pH去除豆腥味法的进一步研究和应用在豆制品行业也会有更多的发展空间。

2.1.2.3 还原剂法

在研究巯基还原剂对脂肪氧化酶的抑制作用时发现,在25 ℃的条件下,l×10−3 mol/L的巯基乙醇与酶反应30 min后,其活性损失85%左右;通过对半胱氨酸作用效果的探索发现,半胱氨酸仅可以抑制部分LOX的活性,且抑制效果较慢;通过对二巯基苏糖醇在豆浆中作用的研究发现,将0.1 mol/L的二巯基苏糖醇与大豆蛋白在4 ℃下混合1 h后,能彻底抑制LOX的活性,达到去除豆浆腥味的目的[30,42]。还原剂法相比于其他方法来说,缺点是存在还原剂残留的情况,但其优点是可以从源头上解决脂肪氧化酶的形成问题。目前还原剂法去除豆腥味因其易有化学残留的特点导致其应用还未推广,在豆制品方面的研究还有待进一步探索。

2.2 生物法

除上述工艺外,还能够运用生物法来去除豆浆中的豆腥味。物理法、化学法的去腥效果相比于生物法都有缺点,而生物法的优点在于不仅可以完全去除豆腥味且无任何副产物产生,故生物技术工艺目前受到广泛关注[42−44]。目前最具研究发展前景的新兴去腥工艺即酶解法脱腥,酶解法主要是利用特殊的蛋白质分解酶对大豆中的豆腥味进行消除,并能够分解成具有豆香味的氨基酸,使大豆的腥味得到明显的消除,从而使其香气得到根本的提高。相对于其他脱腥方法来说,更加的安全、经济,同时更具有市场前景。而利用微生物发酵步骤来减少豆制品的腥味也受到越来越多的关注。例如在豆浆中加入适量的米曲溶液,米曲的发酵能使豆腥味关键物质的官能团氧化转换成其他风味不明显的物质,从而去除豆腥味[43]。下面是一些常见的生物法的应用及其机理研究的总结。

2.2.1 酶解法

酶解脱腥法作为一种具有广阔应用前景的新型生物技术,已经引起了国内外学者的广泛重视。酶解法主要是利用特殊的蛋白质分解酶,使大豆的腥味得到明显的消除,从而使其香气得到根本的提高。日本学者利用醇脱氢酶和醛脱氢酶等具有高特异性的蛋白酶,可以对己醇、戊醇、庚醇等醇类物质和乙二醛、正己醛等醛类物质的风味物质的官能团进行选择性反应,使其具有豆腥味的低分子物质转化为相应的酸,从而获得几乎不含豆腥味的大豆蛋白[4−5,45]。这种酶具有高度的特异性,仅作用于醇、醛底物,而不会对其他营养物质造成损害。而且操作简便,不会对豆类食品造成任何的污染,具有很好的推广价值[46]。

根据研究发现,由于稻米中存在着许多酶,利用水稻芽中的酶对进行脱腥处理,例如醛脱氢酶,这种酶是一种氧化还原酶,需要辅酶A作为氢转移载体,使豆浆中的脂肪和芳醛不可逆地氧化成相应的羧酸。同时,大豆自身也含有醇脱氢酶,能将醇氧化为醛,但这种酶的反应倾向于醇,添加醛脱氢酶后,不但能将醛转化为酸,还能将产生异味的醇转化为酸,而且因为酸阈值是醛的十倍,因此能彻底去除醇醛带来的异味[4]。

根据对发芽小麦的研究发现,小麦经发芽处理后富含丰富的酶系,其中蕴藏丰富的醛脱氢酶,采用小麦芽粉中的醛脱氢酶对大豆进行脱腥处理,可将关键性豆腥味物质正己醛转化为酸,从而达到去除豆腥味的目的[5]。此外,在研究蛋白酶对豆腥味的影响时发现,将蛋白质分解酶添加到豆浆中,可以将大豆蛋白分解为小肽或氨基酸,同时将难闻的味道物质从蛋白质中分离出来[47]。这些研究结果都证明了酶解法去除豆腥味物质应用的广泛性与可行性。

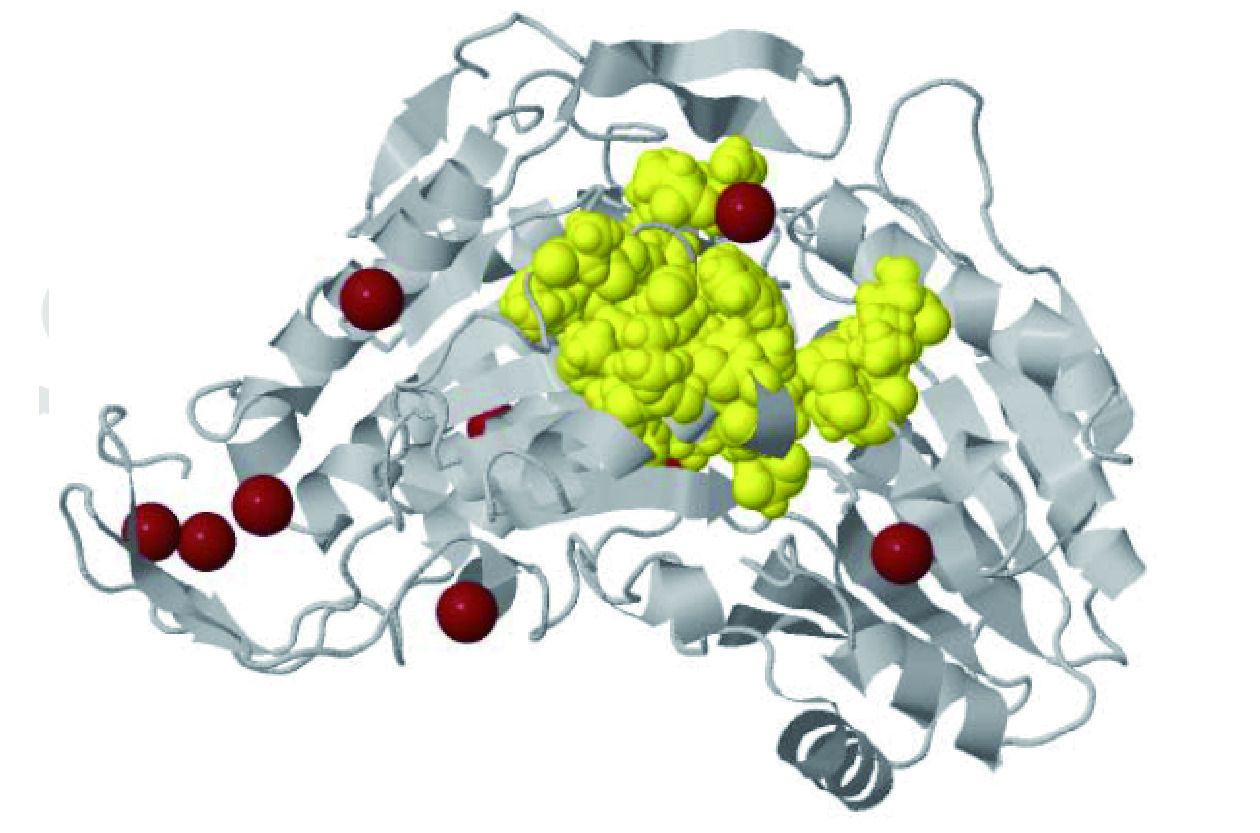

同时,酶解法脱除豆腥味的作用机理可以结合分子对接来进行探究,对接后的化合物利用分子动力学来进行模拟分析,研究在不同条件下化合物的稳定性,从而得到理想体系下酶解法脱腥的作用机理,如图4所示[48]。

2.2.2 微生物发酵法

在豆浆中以少孢根霉NR-710为原料,加入生长促进剂Rn,在35~38 ℃下,经9.6 h至10 h的固态发酵,可将豆腥味关键物质的官能团氧化,转变为无豆腥味的物质从而除去豆腥味,制成了具有独特风味的大豆丹贝食品[49]。也可在豆浆中加入适量的米曲溶液,米曲的发酵能使豆腥味关键物质的官能团氧化转换成其他风味不明显的物质,从而去除豆腥味[41]。该方法的优点在于,与豆腥味关键物质的官能团反应不但可以去除豆腥味,还可以增加别的香味到豆浆里,生成大豆特色食品。此外,在该研究中还发现微生物发酵法对豆浆的去腥、增白、赋香、提高豆浆中大豆蛋白的抽提率都有显著作用[42]。然而,微生物发酵法的缺点在于,发酵产生的新代谢物也可能导致有害的感官变化。根据菌种和发酵时间的不同,会产生新的芳香特征,使风味变差[50]。与传统的去腥方法相比,微生物发酵法更加高效、稳定且可控。微生物发酵法利用特定的微生物菌种,通过其代谢产物对豆腥味进行降解和转化。这些微生物菌种可以通过培养和筛选得到,具有较高的降解能力和适应性[41]。此外,微生物发酵法还能够在保持豆制品的风味和营养的基础上,有效去除豆腥味,提升豆制品的品质。综上所述,微生物发酵法作为一种去除豆腥味的方法,具有很大的潜力和应用前景。随着进一步的研究和技术的完善,微生物发酵法将会在豆制品加工中发挥越来越重要的作用。

2.3 添加外源物质掩盖法

掩盖法的去腥机理是借助呈味物质的强烈气味掩盖部分豆腥味的方法。遮掩法可以借用外源物质的甜味或者酸味对缓解豆腥味起到一定作用,而不是去除豆腥味。自生产和产品的角度考虑,加糖量或者加酸量有一定限度,所以这种遮掩的效果极为有限;而香精、香料均有挥发性,对豆腥味的减弱效果会受到一定条件的影响。而添加β-环糊精可以由于它特殊的伸缩结构对豆腥味物质起到一个吸附并包埋的作用,但是包裹后的物质的稳定性还有待研究。从某种意义上来说,添加外源物质掩盖法的遮掩效果是局部的、暂时的。

2.3.1 遮掩法

遮掩法通常采用香精、香料、香兰素等物质,研究发现在500 ppm的豆浆溶液中加入550 ppm的香兰素可以显著降低其苦味,降低至少50%~70%[8]。从马铃薯或其盐中提取的部分磷酸化寡糖被用来减少豆浆的豆腥味的苦味,添加1%磷酸化寡糖加入到豆浆中可使其豆腥味降低30%[45]。遮掩法虽能在一定程度降低豆腥味,但它的缺点相比于其他方法是在安全性和使用范围方面存在不足,同时对良好的呈味物质可能也会造成一定影响,在使用时需要注意[8]。在目前豆浆的工业发展中,遮掩法去除豆腥味已经得到了一定的推广应用。一些食品加工企业已经将遮掩法应用于豆浆制品的生产中,通过调整配方和添加遮掩材料,成功达到去除豆浆豆腥味的目的,提升了产品的口感和市场竞争力。

遮掩法作为一种传统的去腥方法,仍面临着一些问题与挑战。如遮掩材料的选择和使用方法的优化等。未来对遮掩法的研究可以将重点放在进一步探索遮掩法的作用机理与效果以及开发更加有效的遮掩材料与方法,为豆制品的改进和创新提供更多的科学依据。

2.3.2 β-环糊精法

除遮掩法外,通过在豆浆中添加β-环糊精,也可达到一定的去腥效果。β-环糊精是一种由七个葡萄糖单位组成的环状碳水化合物。β-环糊精和其他环糊精可以与大豆的不溶性和非极性化合物形成水溶性包合物,可以有效地掩盖或减轻大豆的不愉快风味。后续研究发现其脱腥机理是由于β-环糊精特殊的伸缩结构,能捕捉豆腥味物质2-壬酮从而形成环糊精-客体分子复合结构,达到将豆腥味物质吸附包埋的效果[51−52]。环糊精虽然能有效去除大豆的豆腥味,但处理后大豆蛋白的溶解度降低,说明处理后大豆蛋白发生了一定的结构变化[45,53]。综上所述,β-环糊精法作为一种去除豆腥味的方法,既环保又经济,在豆制品行业依然具有很大的潜力和应用前景。

3. 结论与展望

综上所述,豆浆豆腥味的形成主要与脂肪氧化酶诱导的酶促反应密切相关,豆腥味相关物质的产生受多重因素影响。本文在对大豆加工过程中如何产生豆腥味物质进行研究的基础上,对各种不同的脱腥方法的机理和应用也进行了探索。其中,物理法脱腥具有操作简便、费用价格低廉、效果好等优点,但某些方法容易引起蛋白质变性,从而影响其营养效价,需要进一步的研究和完善;化学法脱腥对豆腥味虽然也有一定的去除效果,但是由于使用时需要加入一定量的化学药剂,在一定程度上会对豆制品造成污染,从而造成不良反应,需要进行进一步的检验;生物法脱腥作用条件温和且应用广泛,具有发展前景,其中酶解脱腥法工艺条件温和、操作简便、去腥彻底、不会对其他营养物质产生影响,因此在今后的研究中,我们应该多在酶解法去除豆腥味方面进行深入研究,并可以将分子动力学的内容与此相结合探究其去腥作用机理。

豆浆去腥味的研究和应用在未来有着广阔的发展前景。以下是一些展望方向:

继续深入研究豆腥味的成因。豆腥味的产生与豆类中的化合物有关,如正己醛和异戊醛等。进一步研究豆腥味的成因,探索其产生机理,有助于更全面地理解和解决豆腥味问题。

开发高效的去腥技术。继续探索其他去腥技术。例如,利用酶解、基因工程、生物工程等新兴方法,降解或转化豆腥味物质,从而达到去腥的目的。这些技术可以结合传统去腥方法,达到更好的去腥效果。

利用食品配方的优化。通过优化豆浆制品的配方,调整豆类的品种、比例和处理方法,可以有效减少豆腥味的产生。同时,还可以探索添加其他食材或添加剂,如天然抗氧化剂、酸味调节剂等,来改善豆浆的口感和去除豆腥味。

总之,豆浆去腥味的研究和应用具有广泛的研究前景和发展潜力。通过不断深入的研究和创新,我们有望开发出更有效的去腥技术和产品,满足消费者对于高质量豆浆的需求。同时,要不断探索出一种高效、经济、方便的豆腥味去除技术,彻底改变其风味,以满足人民的饮食需要,推动我国豆制品产业的快速发展。

-

表 1 豆浆中主要豆腥味化合物及其气味特征

Table 1 Major soybean odor compounds in soy milk and their odor characteristics

化合物分类 挥发性化合物 主要气味特征 参考文献 醛类 己醛 青草味、叶子味 [11−13] 丁醛 精油气味 [11−13] 戊醛 刺激性气味 [11−13] 正己醛 青草味、苹果香味 [11−13] (E)-2-己烯醛 腐臭味、割草味 [15,17] (E)-2-壬烯醛 淡黄瓜味 [11] (E,E)-2,4-癸二烯醛 草药味 [8,15] (E,E)-2,4-壬二烯醛 青草味 [7,11] 正辛醛 水果香味 [15−17] 醇类 己醇 绿草味、割草味 [11−13] 1-辛烯-3-醇 蘑菇味 [7,11] 1-戊烯-3-醇 水果香味 [7,11] 戊醇 绿草味 [11−13] 庚醇 甜酒、坚果、青草味 [11−13] 3-甲基-1-丁醇 不刺激性气味 [11] 酮类 2-丁酮 薄荷味 [8] 2-庚酮 香蕉味 [8] 3-庚酮 略刺激性气味 [9] 1-辛烯-3-酮 煮熟菇类 [8−9] 2-丙酮 辛辣甜味 [8−9] 3-甲基丁酮 薄荷味 [8−9] 环己酮 辛辣甜味 [8−9] 呋喃类 2-戊基呋喃 青草味、叶子味 [8,13] 2-乙基呋喃 青草味 [8,13] 酯类 乙酸乙酯 有甜味,浓度较高时有

刺激性气味[8−9] 苯甲酸苯甲酯 葡萄样气味 [8−9] 辛酸乙酯 菠萝香味 [8−9] 酸类 正己酸 干奶酪样气味 [8−9] 正辛酸 微弱酸气味 [8−9] 异戊酸 发酸干酪气味 [8−9] 表 2 大豆去腥方法及原理汇总

Table 2 Summary of soybean deodorization methods and principles

方法 工艺 具体方法 原理 结果 参考文献 物理法 湿热法 将清洗后的大豆经螺旋输送机进入含1%的NaHCO3溶液的浸泡槽中,在95 ℃下蒸汽间接加热3 min 通过浸泡,可以去除30%的低聚糖,并能抑制脂肪氧化酶的活力,促进胰酶抑制剂的钝化 豆腥味减少、苦涩味成分含量。加热产生的多种具有香味的有机酸、醇、酯、氨基酸可以掩盖部分豆腥味,还可以破坏胰蛋白酶抑制素和血球凝集素等有害因素,提高了豆浆的营养价值 [24] 半湿热法 将大豆经干燥加热、去皮后先放入灭酶机,经蒸气加热45 s左右完成灭酶,后加入80 ℃以上的温水或NaHCO3稀溶液以提高研磨效果 钝化脂肪氧化酶,并使大豆中的有害因子胰蛋白酶抑制素,血细胞凝集素的活性也受到一定程度的钝化 钝化脂肪氧化酶,降低了豆腥味,且使蛋白质的变性率也降低 [24] 干热法 在大豆脱皮前利用高温热空气进行瞬时干热处理,一般干热处理温度为130~200 ℃,处理时间为10~30 s 钝化脂肪氧化酶的活性,能使氢过氧化亚油酸与亚麻酸二聚化,从而产生戊烷、二烯酸等物质 可以在一瞬间完成灭酶,大大减少豆腥味物质的生成 [24] 远红外线加热法 利用0.71~3.3 μm的远红外波长辐射能量加热完整大豆,实现快速升温。 既能实现钝化脂肪氧化酶、胰蛋白酶抑制素、血细胞凝集素活性,同时还能维持大豆蛋白质的氮溶解指数 钝化已生成的脂肪氧化酶活性,且能抑制新的脂肪氧化酶的形成,降低豆腥味 [24,30] 微波法 将大豆籽粒经2450 Hz钝化

4 min处理钝化脂肪氧化酶 可以使大豆中的脂肪氧化酶完全钝化,且处理后的大豆粉具有较好的蛋白质消化能力,在肠道中的代谢和水解蛋白活性均有所提高 [25] 超临界CO2萃

取法在27.5 MPa和45 ℃条件作用下对豆浆进行超临界CO2萃取 利用超临界CO2技术减少豆腥味物质的溶解性,脱除大豆分离蛋白的异味。 能有效地减少引起豆腥味的关键物质的可溶性,并能改善豆浆的保水性、

乳化稳定性[26] 新型脱

腥技术

(物理法)真空蒸馏法 在密闭减压条件下对豆浆进行蒸馏 通过减压蒸馏除去挥发性成分 挥发性豆腥味直接挥发出去,大大降低了豆腥味物质的存在,降低豆腥味 [27] 高压法 200 MPa,55 ℃条件下,30%的蔗糖水溶液中对豆浆进行处理 抑制脂肪氧化酶的活力。该酶可以证明在一定压力下可以引起酶的

稳定和活化。能使产生豆腥味的酶发生钝化,

降低豆腥味[28] 超高压均质法 将豆浆进行不同压力的超高压均质处理后,采用顶空固相微萃取-气质联用技术,测定豆浆的风味物质成分组成和主要风味物质成分百分数 提高均质压力可以降低己醛含量,同时,压力越大,其它非豆腥味成分也会下降 提高均质压力可以降低豆腥味关键物质正己醛含量,使豆腥味降低 [25] 化学法 有机溶剂萃取法 利用极性有机溶剂对大豆中的风味物质进行提取 有机溶剂不仅可以去除脂肪的氧化和分解,还可以钝化脂肪氧化酶,起到了

双重效果。钝化脂肪氧化酶的活性,减少了豆腥味的产生。且蛋白质基本不会发生变性,而且对蛋白质 NSI的影响很小 [41] 调节pH处理法 通过添加酸或碱调节豆浆pH可以改变其酸碱度,从而降低或消除豆腥味 可以通过调节pH使豆浆中的脂肪氧化酶偏离最适pH,从而降低脂肪

氧化酶的形成降低脂肪氧化酶的形成,减少

豆腥味的产生[24] 还原剂法 添加对脂肪氧化酶有抑制作用的还原剂到豆浆中 还原剂能彻底抑制脂肪氧化酶的活力,达到去除大豆腥味的目的 可以从源头上解决脂肪氧化酶的形成问题,大大降低豆腥味的产生 [30,42] 生物法 酶脱腥法 添加特殊的蛋白质分解酶到豆浆中,使大豆的腥味得到明显的消除 直接作用于豆腥味关键物质的官能团,使其转化成其他无豆腥气味的化合物。这种酶具有高度的特异性,仅作用于醇,醛底物,而不会对其他营养物质造成损害。而且操作简便,不会对豆类食品造成任何的污染 使大豆的腥味得到明显的消除,从而使其香气得到根本的提高。使其具有豆腥味的低分子物质转化为相应的酸,从而获得几乎不含豆腥味的大豆蛋白 [5,44] 微生物发酵法 在豆浆中加入微生物,经过固态发酵去除豆腥味 经固态发酵,可除去豆腥味,使脂肪氧化酶钝化 使脂肪氧化酶钝化,减少豆腥味的产生并提高大豆蛋白的抽提率 [41,49] 添加外源物质掩盖法 遮掩法 添加香精、香料、香兰素等物质到豆浆中掩盖其豆腥味的方法 由于呈味物质气味强烈从而掩盖部分豆腥味,通常采用香精,香料,香兰素等物质去掩盖豆腥味并非去除,它的缺点在于对良好的呈味物质也造成一定影响 掩盖后能一定程度降低豆腥味 [45] β-环糊

精法在豆浆中添加β-环糊精,通过吸附包埋豆腥味物质达到一定的去腥效果 其伸缩结构能捕捉豆腥味物质2-壬酮形成环糊精-客体分子复合结构,从而达到吸附包埋的效果 将豆腥味物质吸附包埋的效果从而

降低豆腥味[51−52] -

[1] RASIKA D, VIDANARACHCHI J, ROCHA R, et al. Plant-based milk substitutes as emerging probiotic carriers[J]. Current Opinion in Food Science,2021,38(20):8−20.

[2] 代养勇, 李向阳. 大豆食品豆腥味研究进展[J]. 中国粮油学报,2007,22(4):50−53. [DAI Y Y, LI X Y. Research progress of soybean flavor[J]. Chinese Journal of Cereals and Oils,2007,22(4):50−53.] DAI Y Y, LI X Y. Research progress of soybean flavor[J]. Chinese Journal of Cereals and Oils, 2007, 22(4): 50−53.

[3] 田怀香, 何晓葳, 陈臣, 等. 豆浆中豆腥味影响因素及消除方法的研究进展[J]. 现代食品科技,2021,37(10):340−347. [TIAN H S, HE X W, CHEN C, et al. Research progress on influencing factors and eliminating methods of soybean odor in soybean milk[J]. Modern Food Science and Technology,2021,37(10):340−347.] TIAN H S, HE X W, CHEN C, et al. Research progress on influencing factors and eliminating methods of soybean odor in soybean milk[J]. Modern Food Science and Technology, 2021, 37(10): 340−347.

[4] 张平安, 乔明武, 张建威, 等. 用小麦芽有效成分消除豆腥味的研究[J]. 农产品加工,2009,166(3):145−148. [ZHANG P A, QIAO M W, ZHANG J W, et al. Study on eliminating soybean fishy taste with effective components of wheat bud[J]. Agricultural Product Processing,2009,166(3):145−148.] doi: 10.3969/j.issn.1671-9646-B.2009.03.038 ZHANG P A, QIAO M W, ZHANG J W, et al. Study on eliminating soybean fishy taste with effective components of wheat bud[J]. Agricultural Product Processing, 2009, 166(3): 145−148. doi: 10.3969/j.issn.1671-9646-B.2009.03.038

[5] 刘志强. 大豆生物酶法脱腥研究[J]. 西部粮油科技,1998(6):45−48. [LIU Z Q. Study on the removal of fishy soybean by enzymatic method[J]. Western Grain and Oil Science and Technology,1998(6):45−48.] LIU Z Q. Study on the removal of fishy soybean by enzymatic method[J]. Western Grain and Oil Science and Technology, 1998(6): 45−48.

[6] 徐文, 余小贞, 张雪儿, 等. 基于电子鼻和GC-MS分析3种市售大豆组织蛋白中挥发性豆腥味物质[J]. 中国调味品,2022,47(8):145−149. [XU W, YU X Z, ZHANG X E, et al. Electronic nose and GC-MS were used to analyze the volatile bean-smell substances in three commercially available soybean tissue proteins[J]. Chinese Seasoning,2022,47(8):145−149.] XU W, YU X Z, ZHANG X E, et al. Electronic nose and GC-MS were used to analyze the volatile bean-smell substances in three commercially available soybean tissue proteins[J]. Chinese Seasoning, 2022, 47(8): 145−149.

[7] LAN Y, XU M W, OHM J B, et al. Solid dispersion-based spray-drying improves solubility and mitigates beany flavour of pea protein isolate[J]. Food Chemistry,2019,278(18):665−673.

[8] YU H, LIU R, HU Y, et al. Flavor profiles of soymilk processed with four different processing technologies and 26 soybean cultivars grown in China[J]. International Journal of Food Properties,2018,20(3):1−12.

[9] KACZMARSKA K T, CHANDRA-HIOE M V, FRANK D, et al. Aroma characteristics of lupin and soybean after germination and effect of fermentation on lupin aroma[J]. LWT - Food Science and Technology,2018,87(5):225−233.

[10] 朱婉华. 综述大豆不良味道的产生和处理方法[J]. 食品利学, 1986(9):39. [ZHU W H, Review on the generation and treatment of soybean bad taste[J]. Food Benefits, 1986(9):39.] ZHU W H, Review on the generation and treatment of soybean bad taste[J]. Food Benefits, 1986(9): 39.

[11] WILKENS W F, LIN F M. Gas chromatographic and mass spectral analyses of soybean milk volatiles[J]. Journal of Agricultural and Food Chemistry,1970,18(3):333−336. doi: 10.1021/jf60169a003

[12] YUAN S H, CHANG S K C. Selected odor compounds in cooked soymilk as affected by soybean materials and direct steam injection[J]. Journal of Food Science,2010,72(7):481−486.

[13] MIN S, YU Y, YOO S, et al. Effect of soybean varieties and growing locations on the flavor of soymilk[J]. Journal of Food Science,2010,70(1):1−11.

[14] WANG Z H, DOU J, MACURA D, et al. Solid phase extraction for GC analysis of beany flavors in soymilk[J]. Food Research International,1997,30(7):503−511. doi: 10.1016/S0963-9969(98)00006-4

[15] LÜ Y C, SONG H L, LI X, et al. Influence of blanching and grinding process with hot water on beany and non-beany flavor in soymilk[J]. Journal of Food Science,2011,76(1):20−25.

[16] ANN-KATHRIN NEDELE, NICOLE MAYER, NATALIE FELLER, et. al. Off-flavor in soy drink:Development optimization and validation of an easy and fast method to quantify the key odorants[J]. Talanta, 229(2021):122251.

[17] LEY J P. Masking bitter taste by molecules[J]. Chem Percept,2008(1):58−77.

[18] GEIL P B, ANDERSON J W. Nutrition and health implications of dry beans:A review[J]. AmColl Nutr,2012, 13:549−558.

[19] DING J, WEN J Y, WANG J Y, et al. The physicochemical properties and gastrointestinal fate of oleosomes from non-heated and heated soymilk[J]. Food Hydrocolloids,2020,100(5):105418−105427.

[20] CORALI C P, LIMA R E, PADIA C L, et al. Soybean seed storage:Packaging technologies and conditions of storage environments[J]. Journal of Stored Products Research,2020,89(2):101709−101718.

[21] MATSUI K, TAKEMOTO H, KOEDUKA T, et al. 1-Octen-3-ol is formed from its glycoside during processing of soybean Glycine max (L.) Merr. seeds[J]. Journal of Agricultural and Food Chemistry,2018,66(28):7409−7416. doi: 10.1021/acs.jafc.8b01950

[22] ALHENDI A, YANG W, GOODRICH-SCHNEISER R, VAI. S. So-evaluation and flavours analysis of soymiV produced from lipoxygenase-free soya beans after modinen processes and pulsed light treatment[J]. International Journal of Food Science and Technology,2018,53(6):1434−1441. doi: 10.1111/ijfs.13721

[23] IASSONOVA D R, JOHNSON L A, HAMMOND E G, et al. Evidence of an enzymatic source of off flavors in “lipoxygenase-null” soybeans[J]. Journal of the American Oil Chemists Society,2009,86(1):59−64. doi: 10.1007/s11746-008-1314-y

[24] 王凤翼, 钱方. 大豆蛋白质生产与应用[M]. 北京:中国轻工业出版社,2004:127−140. [WANG F Y, QIAN F. Soybean protein production and application[M]. Beijing:Chinese Light Industry Press,2004:127−140.] WANG F Y, QIAN F. Soybean protein production and application[M]. Beijing: Chinese Light Industry Press, 2004: 127−140.

[25] 冯霖, 刘芳竹. 微波脱腥技术在大豆粉生产中的应用研究[J]. 食品工业科技,2006(10):196−197. [FENG L, LIU F Z. Application of microwave defishy technology in soybean flour production[J]. Science and Technology of Food Industry,2006(10):196−197.] FENG L, LIU F Z. Application of microwave defishy technology in soybean flour production[J]. Science and Technology of Food Industry, 2006(10): 196−197.

[26] 葛保胜, 张立峰. 超临界CO2:脱除大豆分离蛋白异味的研究[J]. 西部粮油科技,2001,26(3):39−42. [GE B S, ZHANG L F. Supercritical CO2:Study on odor removal of soybean protein isolate[J]. Western Grain and Oil Science and Technology,2001,26(3):39−42.] GE B S, ZHANG L F. Supercritical CO2: Study on odor removal of soybean protein isolate[J]. Western Grain and Oil Science and Technology, 2001, 26(3): 39−42.

[27] 刘克顺. 大豆化学加工工艺与应用[M]. 哈尔滨:黑龙江科学技术出版社, 2005:57-64. [LIU K S. Soybean chemical processing technology and application[M]. Harbin:Heilongjiang Science and Technology Press, 2005:57-64.] LIU K S. Soybean chemical processing technology and application[M]. Harbin: Heilongjiang Science and Technology Press, 2005: 57-64.

[28] EISENMENGER M J, REYES-DE-CORCUERA J I. High pressure enhancement of enzymes:A review[J]. Enzyme and Microbial Technology,2009,45(5):331−347. doi: 10.1016/j.enzmictec.2009.08.001

[29] ZHANG Y, GUO S T, LIU Z S, et al. Off-flavor related volatiles in soymilk as affected by soybean variety, grinding, and heat-processing methods[J]. Journal of Agricultural Food Chemistry,2012,60(30):7457−7462. doi: 10.1021/jf3016199

[30] 李慧静, 周惠明, 朱科学, 等. 大豆异味去除的研究进展[J]. 食品研究与开发,2012,33(2):215−219. [LI H J, ZHOU H M, ZHU X K, et al. Research progress of soybean odor removal[J]. Food Research and Development,2012,33(2):215−219.] LI H J, ZHOU H M, ZHU X K, et al. Research progress of soybean odor removal[J]. Food Research and Development, 2012, 33(2): 215−219.

[31] 徐敬华, 高保军, 贾振宝. 豆制品中豆腥味的产生原理及消除方法[J]. 中国乳品工业,2002(5):78−80. [XU J H, GAO B J, JIA Z B. Production principle and elimination method of soybean odor in soybean products[J]. Chinese Dairy Industry,2002(5):78−80.] XU J H, GAO B J, JIA Z B. Production principle and elimination method of soybean odor in soybean products[J]. Chinese Dairy Industry, 2002(5): 78−80.

[32] 田三德, 孙鹏. 几种大豆脱腥技术的比较[J]. 中国油脂,2003,28(12):56−58. [TIAN S D, SUN P. Comparison of several techniques for removing fishy soybean[J]. China Oils and Fats,2003,28(12):56−58.] TIAN S D, SUN P. Comparison of several techniques for removing fishy soybean[J]. China Oils and Fats, 2003, 28(12): 56−58.

[33] PENG X Y, REN C G, GUO S T. Particle formation and gelation of soymilk effect of heat[J]. Trends in Food Science and Technology,2016,54(8):138−147.

[34] VARGHESE T, PARE A. Effect of microwave assisted extraction on yield and protein characteristics of soymilk[J]. Journal of Food Engineering,2019,262(2):92−99.

[35] WANG J, KUANG H Q, ZHANG Z H, et al. Generation of seed lipoxygenase-free soybean using CRISPR-Cas9[J]. The Crop Journal,2020,8(3):432−439. doi: 10.1016/j.cj.2019.08.008

[36] POLISELI-SCOPEL F H, GALLARDO-CHACON J J, JUAN B, et al. Characterisation of volatile profile in soymilk treated by ultra high pressure homogenization[J]. Food Chemistry,2013,141(3):2541−2548. doi: 10.1016/j.foodchem.2013.05.067

[37] GUERGOLETTO K B, FARINAZZO F S, MAURO C S I, et al. Nondairy probiotic and prebiotic beverages:Applications, nutrients, benefits, and challenges - science direct[J]. Nutrients in Beverages,2019,12(2):277−314.

[38] RASTOGI N K, RAGHAVARAO K S M S. Opportunities and challenges in high pressure processing of foods[J]. Food Science and Nutrition, 2007, 47(1), 69-112.

[39] 李良, 田甜. 超高压均质对豆乳风味特性的影响[J]. 食品工业技术,2019,40(4):133−137. [LI L, TIAN T. Effect of ultra-high pressure homogenization on flavor characteristics of soybean milk[J]. Food Industry Technology,2019,40(4):133−137.] LI L, TIAN T. Effect of ultra-high pressure homogenization on flavor characteristics of soybean milk[J]. Food Industry Technology, 2019, 40(4): 133−137.

[40] XIA X D, DAI Y Q, WU H, et al. Kombucha fermentation enhances the health-promoting properties of soymilk beverage[J]. Journal of Functional Foods,2019,62(10):103549−103562.

[41] 蔡健. 豆奶的脱腥技术[J]. 江苏食品与发酵,1994(2):11−12. [CAI J. Removing fishy technology of soy milk[J]. Jiangsu Food and Fermentation,1994(2):11−12.] CAI J. Removing fishy technology of soy milk[J]. Jiangsu Food and Fermentation, 1994(2): 11−12.

[42] 王修坤, 吴嘉琪, 崔政伟. 大豆破碎耦合蒸汽灭酶工艺优化[J]. 食品与机械,2019,35(2):157−162. [WANG X K, WU J Q, CUI Z W. Optimization of soybean crushing coupled with steam deenzymatic process[J]. Food and Machinery,2019,35(2):157−162.] WANG X K, WU J Q, CUI Z W. Optimization of soybean crushing coupled with steam deenzymatic process[J]. Food and Machinery, 2019, 35(2): 157−162.

[43] GARCIA A, LEFFLER S, MURANYI I, et al. Functional properties and molecular weight distribution of fermented pea protein isolate curr[J]. Res Food Science,2021,4:1−10.

[44] TRINDLER C, ANNIKA KOPF-BOLANZ K, DENKEL C. et al. Its constituents and reduction Strategies-Effects from breeding to processing[J]. Food Chem,2022,376:131892. doi: 10.1016/j.foodchem.2021.131892

[45] WANG B, ZHANG Q, ZHANG N. et. al. Insights into formation, detection and removal of the beany flavor in soybean protein[J]. Trends in Food Science & Technology, 112:336−347.

[46] 钱海峰, 周惠明. 大豆制品腥味控制研究进展[J]. 粮食与油脂,2003(8):18−21. [QIAN H F, ZHOU H M. Research progress on odor control of soybean products[J]. Grain and Oil,2003(8):18−21.] QIAN H F, ZHOU H M. Research progress on odor control of soybean products[J]. Grain and Oil, 2003(8): 18−21.

[47] 刘芳. 豆浆常温保鲜品质变化规律与调控研究[D]. 天津:天津科技大学, 2018. [LIU F. Research on quality variation and regulation of normal temperature preservation of soymilk[D]. Tianjin:Tianjin University of Science and Technology, 2018.] LIU F. Research on quality variation and regulation of normal temperature preservation of soymilk[D]. Tianjin: Tianjin University of Science and Technology, 2018.

[48] XU Y Y, LEE Z R, LU H R. Integration of inhibition kinetics and molecular dynamics simulations to determine the effects of Zn2+ on acetaldehyde dehydrogenase[J]. Process Biochemistry,2015,50(11):1878−1884. doi: 10.1016/j.procbio.2015.07.004

[49] 李德芳, 乔明衍. 少孢根霉在蚕蛹脱臭和大豆脱腥上的应用研究[J]. 江苏食品与发酵,1996(1):4−7. [LI D F, QIAO M Y. Application of Rhizopus oligosporus on deodorization of silkworm pupae and deodorization of soybean[J]. Jiangsu Food and Fermentation,1996(1):4−7.] LI D F, QIAO M Y. Application of Rhizopus oligosporus on deodorization of silkworm pupae and deodorization of soybean[J]. Jiangsu Food and Fermentation, 1996(1): 4−7.

[50] LI C, CHEN X Q, ZHAO J, et al. Physicochemical property changes and aroma differences of fermented yellow pea flours:Role of lactobacilli and fermentation time[J]. Food Function,2021,12(15):6950−6963. doi: 10.1039/D1FO00608H

[51] ZHANG W, LIU X S, et al. Effect of soaking and temperature process on the volatile compounds in soymilk made by soymilk maker[J]. Journal of Food Science and Technology,2018,18(50):3072−3077.

[52] GAO Z L, SHEN P Y, LAN Y, et al. Effect of alkaline extraction pH on structure properties, solubility, and beany flavor of yellow pea protein isolate[J]. Food Research International,2020,131(8):109045−109054.

[53] 单长松, 宋华鲁, 刘锦. 欧姆加热对豆浆风味物质的影响[J]. 食品科学,2018,39(22):195−201. [SHAN C S, SONG H L, LIU J. Effect of Ohmic heating on flavor substances of soybean milk[J]. Food Science,2018,39(22):195−201.] doi: 10.7506/spkx1002-6630-201822030 SHAN C S, SONG H L, LIU J. Effect of Ohmic heating on flavor substances of soybean milk[J]. Food Science, 2018, 39(22): 195−201. doi: 10.7506/spkx1002-6630-201822030

-

期刊类型引用(1)

1. 张素姣,杨大霞,吴彦兵,戴胜兴,张博,徐姗,宋丽娟,夏君霞. 核桃大豆植物奶加工工艺研究及品质分析. 食品安全质量检测学报. 2024(12): 287-296 .  百度学术

百度学术

其他类型引用(2)

下载:

下载:

下载:

下载: