Effect of Different Film-forming Temperature on Physicochemical Properties and Microstructure of Sorghum Straw Powder/Nano-ZnO/Polyvinyl Alcohol Nanocomposite Film

-

摘要: 为提高农林废弃物的利用率及促进新型生物质材料的产业化生产,本文以高粱秸秆粉(Sorghum straw powder,SSP)、纳米ZnO、聚乙烯醇(Polyvinyl alcohol,PVA)等为主要成膜基材,采用共混流延法制备出高粱秸秆粉/纳米ZnO/聚乙烯醇(SSP/Nano-ZnO/PVA,SNP)纳米复合膜,研究SSP的加入及不同成膜温度(75、80、85、90、95 ℃)对SNP纳米复合膜厚度、抗拉强度(Tensile strength,TS)、阻隔性能、微观结构、光谱特性和热性能的影响。结果表明:SSP的加入能提高SNP纳米复合膜TS、阻隔性能及热性能;随着成膜温度的升高,SNP纳米复合膜TS和阻隔性能先变好后变差,当成膜为85 ℃时,SNP纳米复合膜性能最好(TS=31.22 MPa最大,水蒸气透过系数=1.32×10−12 g/(cm·s·Pa)、水溶性=36.41%、溶胀度=238.41%最小),并通过SEM、AFM、FT-IR、TG分析表明该温度下SNP纳米复合膜表面光滑,截面致密,各基质间具有良好的相容性且热稳定性较好,综合性能优于其他成膜温度下的纳米复合膜。Abstract: In order to improve the utilization of agricultural and forestry waste and promote the industrial production of new biomass materials, sorghum straw powder (SSP), nano-ZnO, polyvinyl alcohol (PVA) were used as the main film matrix and sorghum straw powder/nano-ZnO/polyvinyl alcohol (SSP/Nano-ZnO/PVA, SNP) nanocomposite films were prepared by blending casting method in this research. The effects of SSP addition and different film-forming temperatures (75, 80, 85, 90, 95 ℃) on the thickness, tensile strength (TS), barrier properties, microstructure, spectral properties and thermal properties of SNP nanocomposite films were investigated. The results showed that the addition of SSP could improve the TS, barrier properties and thermal properties of the SNP nanocomposite films. With the increase of the film-forming temperature, the TS and barrier properties of the SNP nanocomposite films increased first and decreased later. When the film forming temperature was 85 ℃, SNP nanocomposite film exhibited the best comprehensive performance with maximum TS (31.22 MPa) and minimum water vapor transmission coefficient (1.32×10−12 g/(cm·s·Pa)), water soluble (36.41%) and swelling degree (238.41%). The SEM, AFM, FT-IR and TG analyses showed that the SNP nanocomposite film had a smooth surface, dense cross-section, good compatibility between the substrates and good thermal stability, and overall performance (better than other film-forming temperatures of nanocomposite films).

-

高粱秸秆作为一种常见的生物质资源,广泛分布在世界近五十个国家和地区,截止到2020年中国高粱种植面积达634.7千公顷,目前,产生的大量高粱秸秆除少量用于牲畜饲料、土壤增肥和工业原料[1],大量剩余高粱秸秆被废弃或焚烧,浪费生物质资源的同时,也对生态环境造成影响。因此,研究高粱秸秆的能源化和工业化利用技术[2],对提高高粱秸秆综合利用价值,真正解决高粱秸秆利用问题具有重要意义。研究发现,高粱秸秆表面积较大、比强度较高且含大量纤维素、半纤维素和木质素[3-4],适合作为聚合物基复合膜增强材料[5-6]。因此,将高粱秸秆与环境友好的聚合物混合形成复合材料,改善复合膜性能的同时还能提升高粱秸秆的综合利用价值。聚乙烯醇(Polyvinyl alcohol,PVA)作为一种无毒、可被生物降解并具有良好成膜性的高分子树脂,在薄膜材料中占有重要地位[7],但因其含大量亲水性-OH,使得基于PVA的复合材料被赋予较高水蒸气透过量,限制其在材料领域中的应用[8],为改善基于PVA的复合材料的亲水性能,通常将纳米粒子与PVA结合,使其形成巨大填料界面区域,改变其分子流动性,并通过结合-OH降低亲水性,从而达到增强膜疏水性能的目的[9-10]。纳米ZnO无毒、稳定性强,适合作为纳米填充材料来改善基于PVA的复合材料的机械性能和阻隔性能[11-13]。

近年来,利用低成本农林废弃物及废旧塑料制备复合膜被工业界和科学界普遍认为是科学解决农林废弃物的新途径之一[14-15],但其大多数研究主要集中在成膜物质种类差异、各成膜物质添加量及复配比例对复合膜性能的影响,关于成膜温度对复合膜性能影响的文章报道较少,但成膜温度对复合膜性能也有较大影响。因此,本文在前期的研究基础上以玉米淀粉、高粱秸秆粉(Sorghum straw powder,SSP)、甘油(Glycerol,Gly)、纳米ZnO、PVA为原料,将其按照固定比例进行共混,采用流延法制备出具有一定机械性能和耐水性能的纳米复合膜,探究成膜温度对复合膜抗拉强度(tensile strength,TS)、阻水性能等影响,并通过扫描电子显微镜(Scanning electron microscopy,SEM)、原子力显微镜(Atomic force microscope,AFM)、傅里叶红外光谱仪(Fourier transform infrared spectroscopy,FT-IR)及热失重仪(Thermogravimetric,TG)对纳米复合膜微观形貌、光谱特性和热性能进行研究,旨在提高农林废弃物资源利用途径,推动新型生物质材料的产业化生产提供有益的参考。

1. 材料与方法

1.1 材料与仪器

玉米淀粉 食品级,安琪酵母股份有限公司;SSP 黑龙江省安达农业科技园区提供原材料后由实验室自制;PVA 分析纯,上海麦克林生化科技有限公司;纳米ZnO 分析纯,粒径30±10 nm,上海阿拉丁有限公司;甘油 分析纯,上海市国药集团化学试剂有限公司。

101-2A电热鼓风干燥箱、HWS24电热恒温水浴锅 郑州普斯顿科技有限公司;KH-500DE数控超声波清洗器 上海皓庄仪器有限公司;JJ-1电动搅拌器 美国双杰仪器厂;XLW电子拉力试验机、TSY-T1L透湿性测试仪 济南兰光机电有限公司;Merlin型SEM 德国卡尔蔡司公司;JPK型AFM 德国布鲁克公司;IS10型FT-IR仪 美国Nicolet公司;Q50型TG分析仪 美国TA仪器公司;有机玻璃成膜器(30 cm×30 cm) 实验室自制。

1.2 实验方法

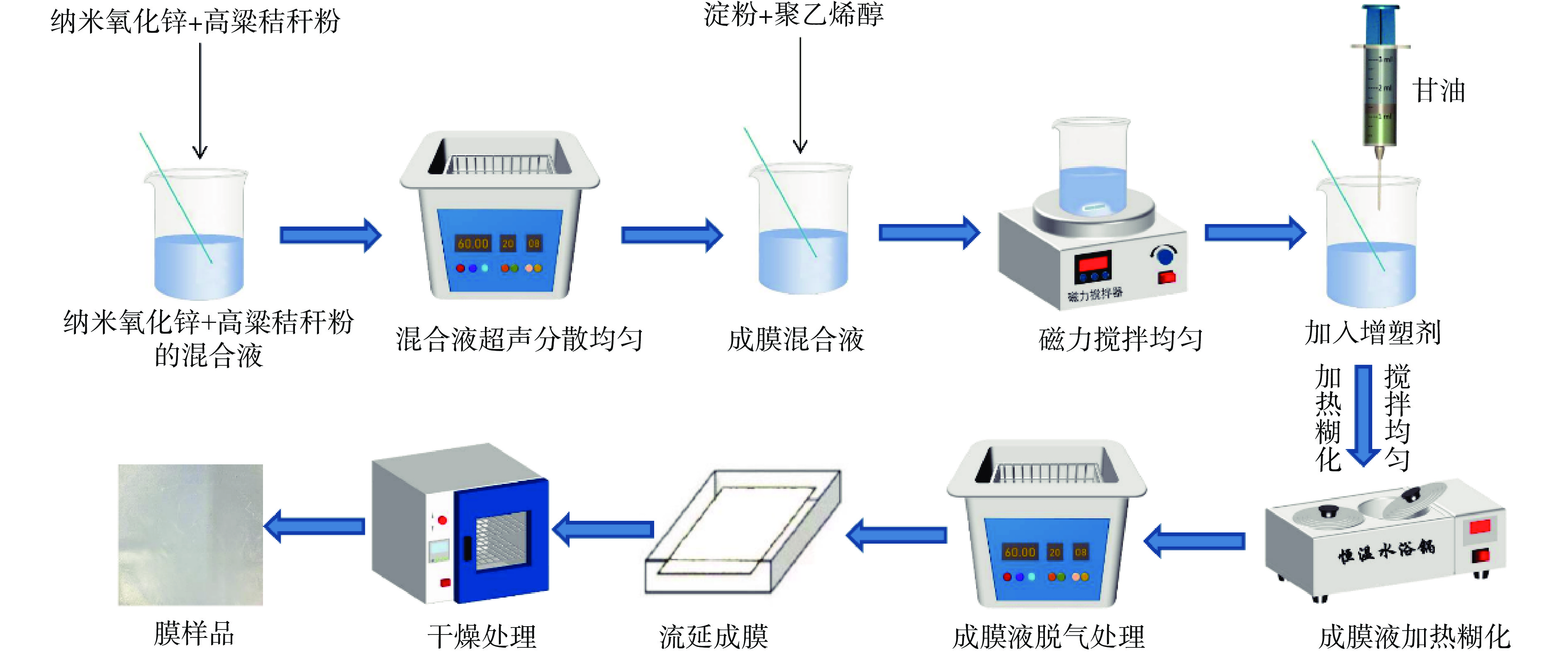

1.2.1 复合膜的制备

参照Zhong等[16]和Ortega-toro等 [17]的方法,并稍作修改制备复合膜,将0.7 g 纳米ZnO和2.0 g SSP添加到150 mL蒸馏水中,超声分散均匀(180 W,35℃,10 min)后添加6.0 g玉米淀粉和4.5 g PVA,磁力搅拌均匀后加入2.5 g Gly,在350 r/min搅拌状态下85 ℃水浴加热45 min,制得SNP成膜液,将成膜液超声波脱气(180 W,75 ℃,15 min)后流延于自制有机玻璃板上,室温条件冷却成形后经60 ℃、4 h干燥处理后取出得SNP膜。不同成膜温度制得的膜用T ℃ SNP表示(T分别设置为75、80、85、90、95 ℃)。取0.7 g 纳米ZnO加到150 mL蒸馏水中,超声分散均匀(180 W,35 ℃,10 min)后添加6.0 g玉米淀粉和4.5 g PVA,磁力搅拌均匀后加入2.5 g Gly,在350 r/min搅拌状态下85 ℃水浴加热45 min,制得纳米氧化锌/聚乙烯醇(Nano-ZnO/PVA,NP)成膜液,将成膜液超声波脱气(180 W,75 ℃,15 min)后流延于自制有机玻璃板上,室温条件冷却成形后经60 ℃、4 h干燥处理后取出得NP膜。所有膜置于25 ℃、相对湿度60%的培养箱中平衡24 h以上再测试各项指标。复合膜的制备工艺流程图如图1所示。

1.2.2 复合膜厚度测定

厚度参照GB/T 6672-2001《塑料薄膜和薄片厚度测定》测定[18],并作适当修改,对称地取膜4个边缘点和中心点利用螺旋测微器对复合膜的厚度进行测定,至少测定3次,结果取平均值,单位为µm。

1.2.3 复合膜TS测定

TS参照GB/T 1040.3-2006《薄膜和薄片的拉伸性能测试》测定[19],测定条件(膜长为150 mm,宽为20 mm,初始夹距为50 mm,拉引速率设为25 mm/min),每个样品至少重复测量3次取平均值。TS按公式(1)计算。

TS=FB×d (1) 式(1)中:TS为膜抗拉伸强度,MPa;F为膜发生断裂时所承受的最大张力,N;B为膜宽度,mm;d为膜厚度,mm。

1.2.4 复合膜WVP测定

WVP参照GB/T 1037-1988《塑料薄膜和片材透水蒸气性试验方法:杯式法》[20]和GB/T 16928-1997《包装材料试验方法-透湿率》测定[21]。测定条件(实验室:温度25 ℃,相对湿度50%;测试室:温度38 ℃,相对湿度90%,预热时间250 min),每个样品至少重复测量3次取平均值。WVP按公式(2)、(3)计算。

WVTR=1A×(Δmt) (2) WVP=WVTR×dΔP×100 (3) 式(2)、(3)中:WVTR为水蒸气透过量,g/(cm2·s);WVP为水蒸气透过系数,10−12 g/(cm·s·Pa);A为测试杯口的面积,cm2;Δm/t为膜在单位时间内质量变化,g/s;d为膜厚度,cm;ΔP为膜两侧蒸气压差,Pa。

1.2.5 复合膜水溶性和溶胀度测定

水溶性测定:将膜裁剪成3 cm×3 cm大小的正方形,称质量W2(g),置于50 mL的蒸馏水中,浸泡24 h后取出,并于60 ℃的条件干燥至恒重W1(g),每个样品至少重复测量3次取平均值[22]。根据式(4)计算复合膜水溶性。

水溶性(%)=W2−W1W2×100 (4) 溶胀度测定:将复膜裁剪成2 cm×2 cm大小的正方形,称质量m1(g),将其置于50 mL的蒸馏水中,静置15 h,取出复合膜用滤纸吸干表面的水分,称质量m2(g),每个样品至少重复测量3次取平均值[23]。根据式(5)计算复合膜溶胀度。

溶胀度(%)=m2−m1m1×100 (5) 1.2.6 SEM测定

将样品裁成方形(5 mm×5 mm和5 mm×1 mm),固定后喷金,采用SEM观察纳米复合膜表面及横截面形态,加速电压为5 kV,对膜表面和膜截面分别放大3000倍和500倍观察。

1.2.7 AFM测定

将样品裁成正方形(10 mm×10 mm),选择轻敲模式,扫描面积:1μm×1μm,扫描频率0.55 Hz,悬臂弹性常数为26 N/m。

1.2.8 FT-IR测定

采用衰减全反射光谱测试方法对样品进行FT-IR分析,将样品置于测试探头下方,扫描范围4000~500 cm−1,扫描次数16次,分辨率4 cm−1。

1.2.9 TG测定

取5~10 mg样品于铝坩埚内,空坩埚作对照,氮气作为保护气,加热速率10 ℃/min,测试范围50~600 ℃。

1.3 数据处理

以上实验至少设3组平行,采用软件SPSS19.0处理数据,显著性检测方法为Duncan多重检验,不同字母(a、b、c、d、e、f和A、B、C、D)表示差异显著(P<0.05);Origin9.0进行绘图。

2. 结果与分析

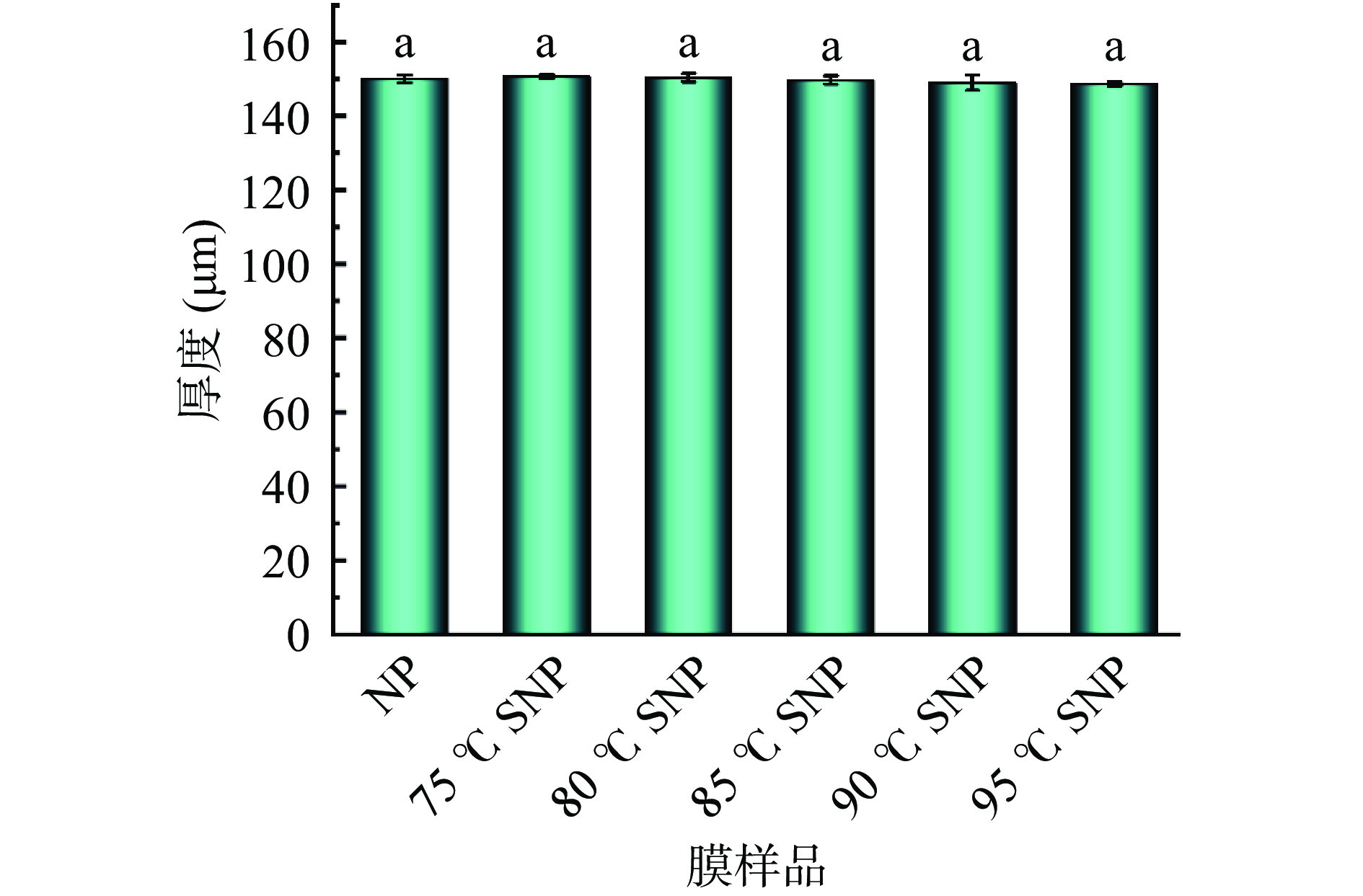

2.1 复合膜厚度分析

膜的尺寸指标包括厚度、长度和宽度等,厚度是材料研究中最常用的评价指标之一。膜物理、机械、阻隔性能与膜厚有直接关系,因此,保证膜厚基本一致对评价膜物理、机械、阻隔性能的准确性有重要作用。NP膜和不同成膜温度制备的SNP膜的厚度如图2所示。其中,75 ℃ SNP复合膜厚度最大(150.67 µm),95 ℃ SNP复合膜厚度最小(148.67 µm),NP膜和不同成膜温度制备的SNP膜厚度无差异显著性(P>0.05),说明成膜液间通过相互作用基本包合了SSP,形成相对致密的膜结构,使得复合膜的厚度基本保持不变。

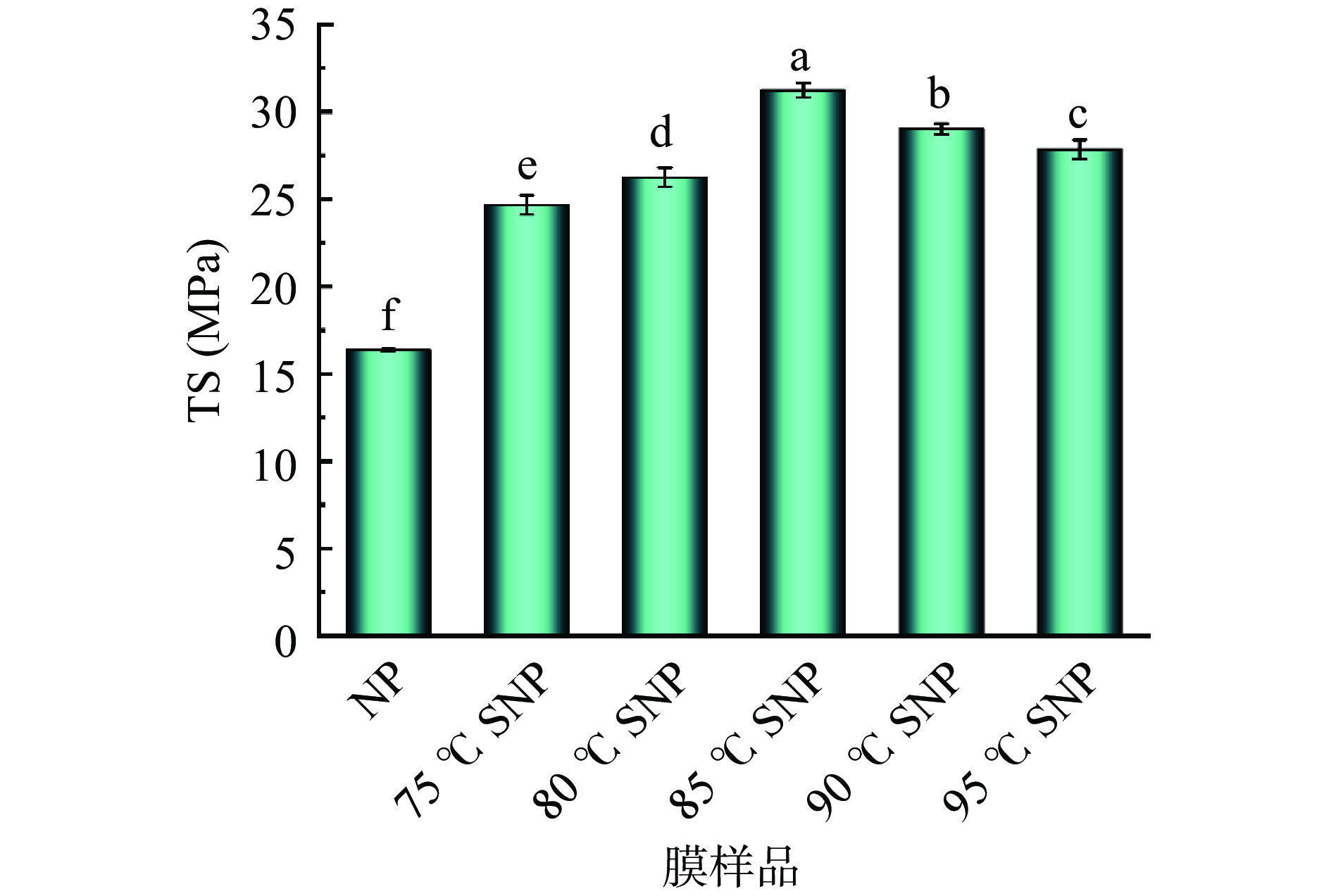

2.2 复合膜TS分析

TS是用于评价膜机械强度的指标之一。NP膜和不同成膜温度制备的SNP膜的TS如图3所示。与NP膜相比(TSNP=16.37 MPa),SSP的添加能显著提高膜TS(TSSNP=24.65~31.22 MPa)(P<0.05),这是由于适量的SSP会在基体中充分分散,促使基体间形成较强的分子间氢键,使基体间相互作用增强,结构更加致密,故TS增大[24-25]。随着成膜温度升高,SNP膜TS先增加后下降,当成膜温度为85 ℃时,SNP膜TS最大(TS85 ℃ SNP=31.22 MPa)。当成膜温度小于85 ℃,随着成膜温度升高,SNP膜TS呈上升趋势,这是因为SNP膜基体分子链,随成膜温度升高,运动加剧,排列也逐渐变得紧密,以及PVA受热开始熔化,逐渐增强其在基质中的“增塑”作用,导致TS变好[26];当成膜温度大于85 ℃,SNP膜TS会受到影响,这是因为SNP成膜液在较高温度下,Gly等小分子挥发剧烈,导致在成膜过程中膜内形成小的气泡,在TS测试时,存在气泡的区域会产生应力集中现象,使得TS降低。

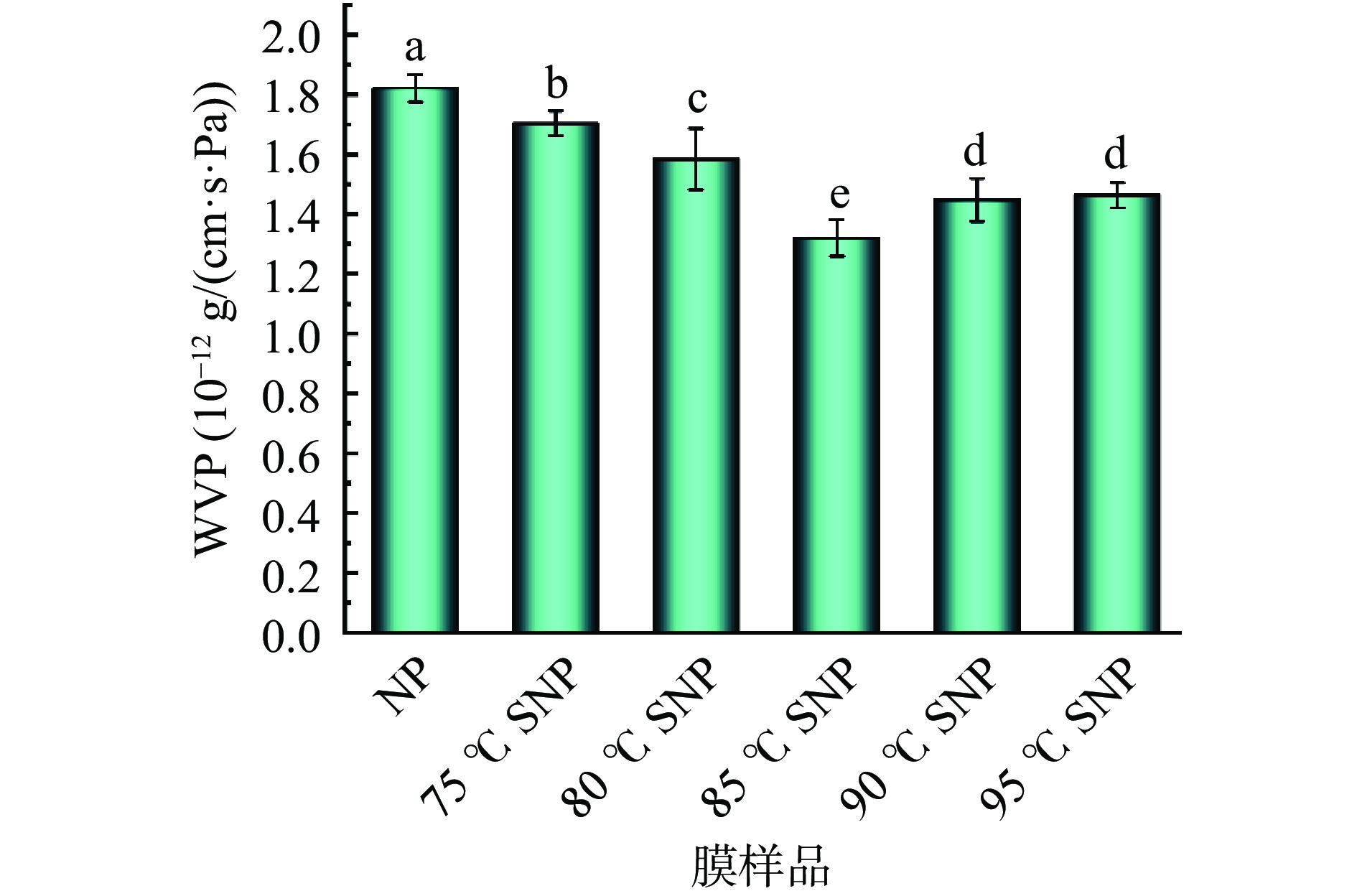

2.3 复合膜WVP分析

WVP是衡量包装材料质量的一项重要指标[27],其数值大小与材料保鲜性能的强弱成反比关系。NP膜和不同成膜温度制备的SNP膜的WVP如图4所示。通过对比发现,SNP膜WVP(WVPSNP=1.32×10−12~1.70×10−12 g/(cm·s·Pa))显著低于NP膜(WVPNP=1.82×10−12 g/(cm·s·Pa))(P<0.05),表明添加适量的SSP能提高膜阻水性能,这可能是由于SSP会在基体中形成水蒸气透过的曲折路径,使其有效扩散路径增长,故WVP减小[28-29]。随着成膜温度升高,SNP膜WVP呈现出先下降后上升的趋势,当成膜温度小于85 ℃时,WVP随着成膜温度升高呈下降趋势,当成膜温度为85 ℃时,WVP最小(WVPSNP=1.32×10−12 g/(cm·s·Pa)),阻水性能最好,这是因为成膜温度升高,促使基体间容易形成结晶,使得基体内分子链排列的紧密程度增加,分子间的空隙变小,所以水蒸气透过的缝隙变小,导致WVP下降;当成膜温度高于85 ℃后,SNP膜阻隔性会变差,使得WVP呈上升趋势,分析原因可能是因为基体内的分子片段在高温下发生剧烈运动,导致分子间结合片段被打散,因此形成的膜结构较为疏松,此外,过高的成膜温度会使成膜液产生一些小气泡,而这些气泡会破坏膜的连续性,影响膜阻隔性能,使得WVP升高[30]。

2.4 复合膜水溶性和溶胀度分析

膜材料的水溶性和溶胀度是包装材料的重要性质,可直观评价材料的亲、疏水性,其数值大小与膜材料的疏水性强弱成反比关系。NP膜和不同成膜温度制备的SNP膜水溶性和溶胀度测定后样品图(a)和数据图(b)如图5所示。对比发现,NP膜水溶性(56.69%)和溶胀度(393.03%)显著高于SNP膜(P<0.05),表明添加适量的SSP会在基体中充分分散形成水分子透过的曲折路径,从而提高SNP膜的疏水性能。从图5(b)还可知,成膜温度对SNP膜水溶性和溶胀度也会产生影响,随着成膜温度升高,SNP膜水溶性和溶胀度呈现出先下降后上升的趋势,当成膜温度小于85 ℃时,随着成膜温度升高,SNP膜水溶性和溶胀度逐渐下降,当成膜温度为85 ℃时水溶性(36.41%)和溶胀度(238.41%)最小,表明在此成膜温度下,基体间相互作用力最强,形成的膜结构较为致密[31],使得膜疏水性最好。当成膜温度大于85 ℃时,随着成膜温度升高,SNP膜水溶性和溶胀度逐渐上升,这是可能是由于高温促使成膜液基体内的分子片段运动剧烈,导致分子间结合片段被打散,此外,过高的成膜温度会使成膜液产生一些小气泡,而这些气泡会破坏膜的连续性,使得形成的膜结构较为疏松,水分子易于进入膜基体内,进而导致在过高的成膜温度下制备出的膜水溶性和溶胀度较大,影响膜的疏水性能。

2.5 结构表征

2.5.1 复合膜SEM分析

为进一步探究膜内部结构,利用扫描电子显微镜对NP膜和不同成膜温度制备的SNP膜样品表面(a)和截面(b)各相分散状态及各相界面之间的结合情况进行观察,结果如图6所示。NP膜表面较平整、均匀、无杂质出现、截面致密,而SNP膜表面有小的突起,为SSP团聚造成。从图中还可观察到,成膜温度对SNP膜基体物质的分散状态和相容性也会产生影响,当成膜温度为75~80 ℃时,膜表面突起较多,分析原因,一方面是由于在75~80 ℃成膜温度下,PVA未能完全熔化团聚造成;另一方面膜基体无法完全包覆较大粒径的SSP颗粒,因此在膜表面出现较多突起。随着成膜温度逐渐升高,各成膜物质完全熔化且很好的包覆了SSP,大大提高了基体间各成膜物质的相容性,当成膜温度为85 ℃时,各成膜物质的分散效果及相容性最好,膜表面平整光滑、截面致密,无明显的分层和相分离现象,质量较好,这也证实了85 ℃SNP膜TS和阻隔性能较好。当成膜温度为90~95 ℃时,在膜表面会出现一些白色的孔洞,使得膜表面光滑度和截面致密性下降,造成这一现象的原因可能是,一定范围内成膜温度的升高,促进溶剂的蒸发和溶质的迁移以及基体分子的剧烈运动使成膜液产生一些小气泡,影响膜表面光滑度和截面致密性,使得膜的质量下降。

2.5.2 复合膜AFM分析

利用AFM可对膜表面3D形貌进行观测,NP膜和不同成膜温度制备的SNP膜原子力显微镜形貌如图7所示,且经图像分析后,可得出膜表面的粗糙度参数,NP膜表面比较平整,平均面粗糙度(Ra)和均方根面粗糙度(Rq)参数最小,分别为16 nm和21.32 nm(表1),而SNP膜加入SSP后,由于相分离,使得膜的表面变得粗糙,Ra和Rq参数较大,Oliveira等[32]也报道过桉木纤维素作为增强剂加入时增加了蛋白质基膜表面粗糙度和不透明度。从图中还可发现,当成膜温度为75~80 ℃,三维图中粒子形成凸起,粗糙度很大,说明在75~80 ℃成膜温度下,各成膜组分之间的融合度小,成膜组分间团聚,使得膜表面变得粗糙。随着成膜温度逐渐升高,成膜组分间逐渐融合,三维图中粒子形成的凸起减小,粗糙度减小,当成膜温度为85 ℃时,各成膜物质通过分子间相互作用形成致密、平坦的表面结构,此时膜的Ra和Rq值分别为19.44 nm和26.91 nm。当成膜温度为90~95 ℃时,三维图中粒子形成的凸起增大,粗糙度增大,结合SEM图分析原因可能为,成膜温度升高,成膜液中溶剂的蒸发和溶质的迁移以及基体内的分子片段剧烈运动使成膜液产生一些小气泡,影响膜表面光滑度。

表 1 NP膜和不同成膜温度制备的SNP膜粗糙度参数Table 1. Roughness parameters of NP films and SNP films prepared with different film-forming temperatures膜样品 粗糙度参数 Ra(nm) Rq(nm) NP 16 21.32 75 ℃ SNP 54.1 67.79 80 ℃ SNP 27.14 35.8 85 ℃ SNP 19.44 26.91 90 ℃ SNP 51.71 60.74 95 ℃ SNP 51.78 62.82 2.5.3 复合膜FT-IR分析

当2种或多种物质混合时,物质之间的相互作用可以通过FT-IR来评价[33]。NP膜和不同成膜温度制备的SNP膜的FT-IR如图8所示。在3320~3346 cm−1附近出现的吸收峰,主要是由O-H和N-H键伸缩振动产生,2958~2983 cm−1附近出现的吸收峰为C-H键伸缩振动产生,1664~1667 cm−1附近产生C=C键的伸缩振动吸收峰,1073~1089 cm−1附近产生的吸收峰为C-O和C-C骨架伸缩振动产生。对比发现,SNP膜多数吸收峰总体变宽,说明SSP的添加使膜分子间的氢键作用加强,各基质间具有更好的相容性,提高了复合膜TS和阻隔性能。

2.5.4 复合膜热稳定性分析

热重(TG)和示差热重(DTG)是评估材料热稳定性的一个重要方法[34]。NP膜和不同成膜温度制备的SNP膜的TG(a)和DTG(b)如图9所示,整体来看,膜的热失重过程分为3个阶段:第1阶段(50~150 ℃),TG曲线下降趋势比较平缓,膜质量损失较少,主要表现为膜内部结合水、Gly等小分子挥发[35-37],说明膜结构致密,结合水含量少;第2阶段(150~320 ℃)膜内部发生糖基解聚、内部重组现象[38],膜质量损失最严重;第3阶段(320~600 ℃)膜质量损失缓慢,主要是体系中相邻-OH的缺失和糖苷键的断裂。此外,通过与NP膜对比发现,SNP膜分解速率较低,说明SSP的加入促进膜基质间的强相互作用,延迟分子链的运动[39-40],从而增强膜热稳定性,这与上述理化指标及FT-IR分析结果一致,且经600 ℃热处理后,85 ℃SNP膜具有较高的剩余质量,热稳定性较好,此外,复合膜的最大热解温度与生物聚合物的解聚和热解有关。图9(b)为复合膜的DTG曲线,从DTG曲线可以分析出复合膜的热降解行为以及共混组分对膜的热性能的影响,NP膜的最大热解温度为308 °C,SNP由于有SSP的存在而有所提高,为310 °C。分析原因,一方面,SSP的加入,影响复合材料的热传导,对膜的热降解起着阻碍作用,致使热降解温度滞后[41];另一方面,当成膜温度为85 ℃时,各成膜物质完全熔化且很好的包覆了SSP,大大提高了基体间各物质的分散性及相容性,膜的质量较好,有效避免了当成膜温度过低,成膜液未能充分糊化以及成膜温度过高,使得基体分子发生剧烈运动后产生一些小气泡而破坏膜的连续性,影响膜热稳定性。

3. 结论

SSP的加入能提高纳米复合膜的TS、阻水性能及热性能。不同成膜温度下,SNP纳米复合膜的理化性能及微观结构均存在显著差异(P<0.05),当成膜温度较低时(75~80 ℃),成膜液未能充分糊化造成基体间各成膜物质的相容性及分散性较差,不能很好的包覆SSP,使得SNP纳米复合膜的表面出现突起和团聚现象,从而影响复合膜TS、阻隔和热性能;当成膜温度较高时(90~95 ℃),成膜液基体内分子片段运动剧烈,导致分子间结合片段被打散,此外,过高的成膜温度还会使得在成膜过程中膜内形成小的气泡,这些气泡会破坏膜的连续性,使得形成的膜结构较为疏松,从而对纳米复合膜的TS、阻隔和热性能造成影响。

综合考虑后,85 ℃为最佳成膜温度,此成膜温度下SNP纳米复合膜性能最好(TS=31.22 MPa最大,WVP=1.32×10−12 g/(cm·s·Pa)、水溶性=36.41%、溶胀度=238.41%最小),并通过SEM、AFM、FT-IR、TG分析表明该温度下SNP纳米复合膜表面光滑,截面致密,各基质间具有良好的相容性和热稳定性,综合性能优于其他成膜温度下的纳米复合膜。

-

表 1 NP膜和不同成膜温度制备的SNP膜粗糙度参数

Table 1 Roughness parameters of NP films and SNP films prepared with different film-forming temperatures

膜样品 粗糙度参数 Ra(nm) Rq(nm) NP 16 21.32 75 ℃ SNP 54.1 67.79 80 ℃ SNP 27.14 35.8 85 ℃ SNP 19.44 26.91 90 ℃ SNP 51.71 60.74 95 ℃ SNP 51.78 62.82 -

[1] WU M, GONG L, MA C, et al. Enhanced enzymatic saccharification of Sorghum straw by effective delignification via combined pretreatment with alkali extraction and deep eutectic solvent soaking[J]. Bioresource Technology,2021,340:125695. doi: 10.1016/j.biortech.2021.125695

[2] DU W, JIANG T, SHI M, et al. Structure and properties of starch/poly (vinyl alcohol) film modificated by different inorganic salts[J]. Chemistry Select,2019,4(2):600−607.

[3] CHEN S, XIA Y, ZHANG B, et al. Disassembly of lignocellulose into cellulose, hemicellulose, and lignin for preparation of porous carbon materials with enhanced performances[J]. Journal of Hazardous Materials,2021,408:124956. doi: 10.1016/j.jhazmat.2020.124956

[4] MAHMOUD K H. Optical properties of hydroxyethyl cellulose film treated with nitrogen plasma[J]. Spectrochimica Acta Part A: Molecular and Biomolecular Spectroscopy,2016,157:153−157. doi: 10.1016/j.saa.2015.12.029

[5] KHAN M N, REHMAN N, SHARIF A, et al. Environmentally benign extraction of cellulose from dunchi fiber for nanocellulose fabrication[J]. International Journal of Biological Macromolecules,2020,153:72−78. doi: 10.1016/j.ijbiomac.2020.02.333

[6] 张关涛, 张东杰, 李娟, 等. 纳米纤维素的制备及其在食品包装材料中应用的研究进展[J]. 食品工业科技,2022,43(3):430−437. [ZHANG Guantao, ZHANG Dongjie, LI Juan, et al. Research progress on the preparation of nanocellulose and its application in food packaging materials[J]. Food Industry Science and Technology,2022,43(3):430−437. [7] OUNKAEW A, KASEMSIRI P, KAMWILAISAK K, et al. Polyvinyl alcohol (PVA)/starch bioactive packaging film enriched with antioxidants from spent coffee ground and citric acid[J]. Journal of Polymers and the Environment,2018,26(9):3762−3772. doi: 10.1007/s10924-018-1254-z

[8] ZANELA J, CASAGRANDE M, REIS M O, et al. Biodegradable sheets of starch/polyvinyl alcohol (PVA): Effects of PVA molecular weight and hydrolysis degree[J]. Waste and Biomass Valorization,2019,10(2):319−326. doi: 10.1007/s12649-017-0051-6

[9] CHAUDHURI B, GHOSH S, MONDAL B, et al. Preparation and characterization of carbon fibre powder (CFP)-polyvinyl alcohol (PVA) composite films showing percolation threshold behaviour[J]. Materials Science and Engineering:B,2022,275:115500. doi: 10.1016/j.mseb.2021.115500

[10] PANG A L, ARSAD A, AHMADIPOUR M, et al. Effect of soil burial on silane treated and untreated kenaf fiber filled linear low-density polyethylene/polyvinyl alcohol composites[J]. BioResources,2020,15(4):8648. doi: 10.15376/biores.15.4.8648-8661

[11] JAYARAMUDU T, VARAPRASAD K, PYARASANI R D, et al. Hydroxypropyl methylcellulose-copper nanoparticle and its nanocomposite hydrogel films for antibacterial application[J]. Carbohydrate Polymers,2021,254:117302. doi: 10.1016/j.carbpol.2020.117302

[12] WANG L, MU R J, LI Y, et al. Characterization and antibacterial activity evaluation of curcumin loaded konjac glucomannan and zein nanofibril films[J]. LWT,2019,113:108293. doi: 10.1016/j.lwt.2019.108293

[13] DELORME A E, RADUSIN T, MYLLYTIE P, et al. Enhancement of gas barrier properties and durability of poly (butylene succinate-co-butylene adipate)-based nanocomposites for food packaging applications[J]. Nanomaterials,2022,12(6):978. doi: 10.3390/nano12060978

[14] ZHU R, YU Q, LI M, et al. Analysis of factors influencing pore structure development of agricultural and forestry waste-derived activated carbon for adsorption application in gas and liquid phases: A review[J]. Journal of Environmental Chemical Engineering,2021,9(5):105905. doi: 10.1016/j.jece.2021.105905

[15] BAKARE I O, OKIEIMEN F E, PAVITHRAN C, et al. Mechanical and thermal properties of sisal fiber-reinforced rubber seed oil-based polyurethane composites[J]. Materials & Design,2010,31(9):4274−4280.

[16] ZHONG Y, SONG X, LI Y. Antimicrobial, physical and mechanical properties of kudzu starch-chitosan composite films as a function of acid solvent types[J]. Carbohydrate Polymers,2011,84(1):335−342. doi: 10.1016/j.carbpol.2010.11.041

[17] ORTEGA-TORO R, MUÑOZ A, TALENS P, et al. Improvement of properties of glycerol plasticized starch films by blending with a low ratio of polycaprolactone and/or polyethylene glycol[J]. Food Hydrocolloids,2016,56:9−19. doi: 10.1016/j.foodhyd.2015.11.029

[18] 中国国家标准化管理委员会. GB/T 6672-2001塑料薄膜和薄片厚度测定: 机械测量法[S]. 北京: 中国标准出版社, 2001. Standardization Administration of China. GB/T 6672-2001 Determination of thickness of plastic film and sheet: Mechanical measurement method[S]. Beijing: China Standard Press, 2001.

[19] 中国国家标准化管理委员会. GB/T 1040.3-2006薄塑和薄片的拉伸性能测试标准方法[S]. 北京: 中国标准出版社, 2006. Standardization Administration of China. GB/T 1040.3-2006 Standard method for tensile properties of thin plastics and sheets[S]. Beijing: China Standard Press, 2006.

[20] 中国国家标准化管理委员会. GB 1037-1988塑料薄膜和片材透水蒸气性试验方法: 杯式法[S]. 北京: 中国标准出版社, 1988. Standardization Administration of China. GB 1037-1988 Test method for water vapor permeability of plastic films and sheets: Cup method[S]. Beijing: China Standard Press, 1988.

[21] 中国国家标准化管理委员会. GB/T 16928-1997包装材料试验方法透湿率[S]. 北京: 中国标准出版社, 1997. Standardization Administration of China. GB/T 16928-1997 Test method for moisture permeability of packaging materials[S]. Beijing: China Standard Press, 1997.

[22] XIANG F, XIA Y, WANG Y, et al. Preparation of konjac glucomannan based films reinforced with nanoparticles and its effect on cherry tomatoes preservation[J]. Food Packaging and Shelf Life,2021,29:100701. doi: 10.1016/j.fpsl.2021.100701

[23] 向飞, 王岩, 夏玉婷, 等. 干燥温度对魔芋葡甘聚糖/纳米玉米醇溶蛋白复合膜微观结构和理化性能的影响[J]. 食品工业科技,2022,43(6):243−249. [XIANG Fei, WANG Yan, XIA Yuting, et al. Effects of drying temperature on the microstructure and physicochemical properties of konjac glucomannan/nano-zein composite films[J]. Food Industry Science and Technology,2022,43(6):243−249. [24] BACHVAROVA-NEDELCHEVA A, IORDANOVA R, KOSTOV K L, et al. Sol-gel powder synthesis in the TiO2-TeO2-ZnO system: Structural characterization and properties[J]. Arabian Journal of Chemistry,2020,13(9):7132−7146. doi: 10.1016/j.arabjc.2020.07.018

[25] WANG K, WU K, XIAO M, et al. Structural characterization and properties of konjac glucomannan and zein blend films[J]. International Journal of Biological Macromolecules,2017,105:1096−1104. doi: 10.1016/j.ijbiomac.2017.07.127

[26] LI C, XIANG F, WU K, et al. Changes in microstructure and rheological properties of konjac glucomannan/zein blend film-forming solution during drying[J]. Carbohydrate Polymers,2020,250:116840. doi: 10.1016/j.carbpol.2020.116840

[27] PAPADAKI A, MANIKAS A C, PAPAZOGLOU E, et al. Whey protein films reinforced with bacterial cellulose nanowhiskers: Improving edible film properties via a circular economy approach[J]. Food Chemistry,2022,385:132604. doi: 10.1016/j.foodchem.2022.132604

[28] XIE K, TU H, DOU Z, et al. The effect of cellulose molecular weight on internal structure and properties of regenerated cellulose fibers as spun from the alkali/urea aqueous system[J]. Polymer,2021,215:123379. doi: 10.1016/j.polymer.2021.123379

[29] THUY V T T, HAO L T, JEON H, et al. Sustainable, self-cleaning, transparent, and moisture/oxygen-barrier coating films for food packaging[J]. Green Chemistry,2021,23(7):2658−2667. doi: 10.1039/D0GC03647A

[30] LI C, WU K, SU Y, et al. Effect of drying temperature on structural and thermomechanical properties of konjac glucomannan-zein blend films[J]. International Journal of Biological Macromolecules,2019,138:135−143. doi: 10.1016/j.ijbiomac.2019.07.007

[31] ZHOU N, WANG L, YOU P, et al. Preparation of pH-sensitive food packaging film based on konjac glucomannan and hydroxypropyl methyl cellulose incorporated with mulberry extract[J]. International Journal of Biological Macromolecules,2021,172:515−523. doi: 10.1016/j.ijbiomac.2021.01.047

[32] OLIVEIRA T G, MAKISHI G L A, CHAMBI H N M, et al. Cellulose fiber reinforced biodegradable films based on proteins extracted from castor bean (Ricinus communis L.) cake[J]. Industrial Crops and Products,2015,67:355−363. doi: 10.1016/j.indcrop.2015.01.036

[33] BEDANE A H, EIĆ M, FARMAHINI-FARAHANI M, et al. Water vapor transport properties of regenerated cellulose and nanofibrillated cellulose films[J]. Journal of Membrane Science,2015,493:46−57. doi: 10.1016/j.memsci.2015.06.009

[34] BISHAY I K, ABD-EL-MESSIEH S L, MANSOUR S H. Electrical, mechanical and thermal properties of polyvinyl chloride composites filled with aluminum powder[J]. Materials & Design,2011,32(1):62−68.

[35] ROMANI V P, PRENTICE-HERNANDEZ C, MARTINS V G. Active and sustainable materials from rice starch, fish protein and oregano essential oil for food packaging[J]. Industrial Crops and Products,2017,97:268−274. doi: 10.1016/j.indcrop.2016.12.026

[36] HASAN M, GOPAKUMAR D A, OLAIYA N G, et al. Evaluation of the thermomechanical properties and biodegradation of brown rice starch-based chitosan biodegradable composite films[J]. International Journal of Biological Macromolecules,2020,156:896−905. doi: 10.1016/j.ijbiomac.2020.04.039

[37] ESTRADA-MONJE A, ALONSO-ROMERO S, ZITZUMBO-GUZMÁN R, et al. Thermoplastic starch-based blends with improved thermal and thermomechanical properties[J]. Polymers,2021,13(23):4263. doi: 10.3390/polym13234263

[38] ESPINO E, CAKIR M, DOMENEK S, et al. Isolation and characterization of cellulose nanocrystals from industrial by-products of Agave tequilana and barley[J]. Industrial Crops and Products,2014,62:552−559. doi: 10.1016/j.indcrop.2014.09.017

[39] WU C, PENG S, WEN C, et al. Structural characterization and properties of konjac glucomannan/curdlan blend films[J]. Carbohydrate Polymers,2012,89(2):497−503. doi: 10.1016/j.carbpol.2012.03.034

[40] JIANG S, LIU C, WANG X, et al. Physicochemical properties of starch nanocomposite films enhanced by self-assembled potato starch nanoparticles[J]. LWT-Food Science and Technology,2016,69:251−257. doi: 10.1016/j.lwt.2016.01.053

[41] RAHMAN M M, NETRAVALI A N, TIIMOB B J, et al. Bioderived “green” composite from soy protein and eggshell nanopowder[J]. ACS Sustainable Chemistry & Engineering,2014,2(10):2329−2337.

-

期刊类型引用(6)

1. 杨悦,刘梦圆,肖文军. 表没食子儿茶素没食子酸酯与L-茶氨酸对乙醇脱氢酶和乙醛脱氢酶活性的体外协同作用. 食品安全质量检测学报. 2024(04): 260-265 .  百度学术

百度学术

2. 丁树洽,谢昕雅,刘助生,廖贤军,刘仲华,蔡淑娴. 茶叶成分EGCG与L-theanine联合应用的神经保护作用研究. 茶叶科学. 2024(05): 779-792 .  百度学术

百度学术

3. 韦柳花,赖兆荣,邓慧群,罗小梅,邱勇娟,诸葛天秋,黄金丽. 茶树良种紫鹃不同茶类适制性研究. 农业与技术. 2023(12): 4-6 .  百度学术

百度学术

4. 薛璐,邢宇航,段志豪,陈绵鸿,周伟,李如一,李积华. 表没食子儿茶素没食子酸酯与燕麦β-葡聚糖复合物的形成及表征. 食品工业科技. 2022(08): 124-132 .  本站查看

本站查看

5. 吴颖,曲爱丽,纪荣全,王程安. 高花青素柏塘紫芽茶适制性的研究. 食品安全质量检测学报. 2022(12): 3875-3883 .  百度学术

百度学术

6. 程倩,冯雪萍,陈昭,李春阳,张雪,张海波. 高效液相色谱法测定复合果汁饮品中茶氨酸的含量. 食品安全导刊. 2022(24): 87-91 .  百度学术

百度学术

其他类型引用(4)

下载:

下载:

下载:

下载: