Hot Air Drying Characteristics and Process Optimization of Cowpea

-

摘要: 为探究豇豆热风干燥中的水分变化规律,在不同热风温度、热风风速和铺料层数的条件下对豇豆进行试验,使用传统数学模型对试验数据进行数学建模得到最佳动力学模型;在单因素实验基础上进行响应面试验,以豇豆复水比、色差值和单位能耗作为评价指标,采用熵权法确定权重对工艺参数进行综合优化。结果表明:热风温度与铺料层数对豇豆热风干燥速率及干燥总时长的影响较大,热风风速对干燥速率和干燥总时长的影响较小;Avhad and Marchetti模型为最优预测模型,能较准确地预测豇豆热风干燥过程中的含水率变化;基于熵权法求得最佳工艺参数为:热风温度51 °C、热风风速1.2 m/s、铺料层数3层,此工艺条件下验证试验单位能耗为34.52 kJ/kg,色差值为23.87,复水比为1.49。该研究为提高豇豆干燥的品质和干燥设备的设计提供了可靠理论数据。Abstract: This study aimed to optimize the process parameters and hot-air drying characteristics of the cowpea under different drying conditions. Cowpea was tested under different conditions of hot air temperature, hot air velocity and number of layers of spreading material, and the best kinetic model was obtained by mathematical modeling of the test data using a conventional mathematical model. Response surface tests were conducted based on single-factor tests, and the cowpea rehydration ratio, color difference value and unit energy consumption were used as evaluation indexes, and the entropy weight method was used to determine the weights for comprehensive optimization of process parameters. The results showed that the hot air temperature and the number of layers of material spread had a greater effect on the hot air drying rate and total drying time of cowpea, while the hot air velocity had a smaller effect on the drying rate and total drying time. The Avhad and Marchetti model was the optimal prediction model, which could more accurately predict the changes of moisture content during the hot air drying of cowpea. The optimal process parameters for cowpea based on entropy weighting method were: hot air temperature 51 °C, hot air wind speed 1.2 m/s, and number of layers of 3 layers of spreading material, and the energy consumption per unit for the validation test under this process condition was 34.52 kJ/kg, the color difference value was 23.87, and the rehydration ratio was 1.49. This study could provide reliable theoretical data for improving the quality of cowpea drying and the design of drying equipment.

-

Keywords:

- cowpea /

- hot air drying /

- kinetic model /

- process optimization

-

豇豆(Vigna unguiculata (Linn.) Walp.),属蔷薇目豆科一年生缠绕、草质藤本或近直立草本植物,其味道鲜美,富含蛋白质、钙、铁、磷脂、维生素B、维生素C、食物纤维等营养成分,是一种营养价值高且受欢迎的美食[1–3]。新鲜豇豆湿基含水率极高,极易腐烂和营养流失,对豇豆进行干燥加工可延长其货架期,提高经济效益[4]。目前国内外对豇豆干燥已有一定研究[3,5–7],但对豇豆干燥动力学模型及系统加工工艺优化方面的研究较少,且缺乏对不同工艺下豇豆干制品品质变化规律的研究。

热风干燥是一种常用的蔬菜类干燥方式,具有干燥热效率高,设备结构简单,适应性强,便于控制和操作等优点[8],更适合大规模生产且易于普及,已广泛应用于番石榴[9]、生姜[10]、黄芪[11]等物料的干燥。在果蔬的干燥过程中,建立干燥过程的数学模型,有助于预测物料水分流失过程,减少干燥成本[12-15],同时选择合理的因素水平能在提高成品品质的同时降低生产能耗。本文选取热风温度、热风风速、铺料层数三个因素对豇豆进行干燥试验,采用5种果蔬类常见热风干燥数学模型对数据进行拟合,基于熵权法对响应面试验结果进行综合优化,确定最佳干燥工艺参数,以期为提高豇豆干燥的品质提供可靠理论数据。

1. 材料与方法

1.1 材料与仪器

新鲜豇豆 重庆市北碚区农贸市场。挑选粗细均匀,横截面直径在6±0.5 mm,无虫害、无病变的豇豆,干燥前将豇豆放置在4 ±1 ℃的冷藏柜中冷藏保存,初始含水率为90.19%w.b.。

BX-2型薄层干燥试验平台 长春吉大仪器股份有限公司;SUMMIT-565型风速仪 韩国森美特仪器仪表有限公司;YP6002B型电子天平 0.01 g,上海力辰邦西仪器科技有限公司;SJ-455515型游标卡尺 海宁上匠工具有限公司;GXM-2100型切片机 任丘市格芝美电子商务有限公司;272-1型干湿球温度计 上海华辰医用仪表有限公司;AT380+红外线测温枪 0.1 ℃,希玛仪表集团有限公司;SW572型环境温湿度计 精度0.1℃,0.1% RH,东莞市森威电子有限公司。

1.2 实验方法

1.2.1 豇豆干燥工艺

试验前将干燥设备提前预热,避免温度波动对试验结果的影响;豇豆从冷藏柜中取出后恢复至室温,切制为长度13±1 cm小段,称取100±0.5 g进行试验;每组试验进行3次平行实验,数据取其平均值。

1.2.2 干燥动力学特性

根据预试验结果,采用热风温度为50、60、70 ℃,风速为1.0、1.5、2.0 m/s,铺料层数为1、2、3层,进行单因素干燥实验。试验分成三组进行:第一组固定风速为1.5 m/s、铺料层数为2层,温度取50、60、70 ℃;第二组固定温度为60 ℃、铺料密度为2层,风速取1.0 、1.5 、2 m/s;第三组固定温度为60 ℃、风速为1.5 m/s,铺料密度取1、2、3层(1.5、3.0、4.5 kg/m2)。

1.2.3 响应面试验

为确定豇豆热风干燥的最佳工艺参数,根据单因素实验结果及参照文献[16-17],选取热风温度、热风风速和铺料密度为影响因素,设定复水比、色差值和单位能耗为评价指标,进行Box-Behnken试验设计,因素水平如表1所示。

表 1 试验设计因素水平表Table 1. Factors and levels of experimental design水平编码 因素水平 A热风温度T(℃) B热风风速V(m·s−1) C铺料层数L(层) −1 50 1.0 1 0 60 1.5 2 1 70 2.0 3 1.2.4 指标测定方法

1.2.4.1 干燥特性的测定

a.干基含水率。豇豆干基含水率按式(1)计算:

Mt = mt−mgmg×100 (1) 式中:mt,任意t时刻豇豆质量,g;mg,豇豆干物质质量,g。

b.水分比。不同时间豇豆水分比按式(2)[15]计算:

MR = Mt−MeM0−Me×100 (2) 式中:Mt,t时刻豇豆干基含水率,g/g;M0,豇豆初始干基含水率,g/g;Me,豇豆平衡干基含水率,g/g。实际上由于豇豆平衡含水率Me远小于M0和Mt,计算过程将(2)化简为(3):

MR = MtM0 (3) c.干燥速率。干燥速率按式(4)[16]计算:

DR = Mt−Mt+ΔtΔt (4) 式中:

Mt+Δt ,t+Δ t时刻豇豆干基含水率,g/g;Mt,t时刻豇豆干基含水率,g/g;Δ t,相邻两次时间差值,min。1.2.4.2 品质评价指标的测定

a.色差值。使用全自动多功能色差仪进行测量,按式(5)进行计算:

ΔE* = √(L*exp−L*fre)2+(a*exp−a*fre)2+(b*exp−b*fre)2 (5) 式中:△E*,色差值;L*exp,亮度试验值;L*fre,亮度鲜样值;a*exp,红绿轴试验值;a*fre,红绿轴鲜样值;b*exp,黄蓝轴试验值;b*fre,黄蓝轴鲜样值。

b.复水比。选择干燥后样品5±0.5 g,记录其质量,放置于45 ℃蒸馏水中,将蒸馏瓶放进恒温浴锅以保持温度,30 min后测量每组质量,记录为m2,复水比计算公式[17]如下:

R = m2m1 (6) 式中:m1,浸水前物料质量,g;m2,30 min后物料质量,g。

c.单位能耗。将热风干燥设备各单元分别与电力监测仪连接,每组实验结束后读出能耗,将各单元能耗相加。单位能耗计算公式[18]如下:

H = cm (7) 式中:H,单位能耗,kJ/kg;c,系统电能消耗,kJ;m,试验物料质量,kg。

1.3 数据处理

1.3.1 干燥模型的拟合

为更好地模拟和描述豇豆在热风干燥过程中的水分变化规律,本研究选择5种常见的果蔬薄层干燥数学模型对试验数据进行拟合,各模型的名称及其表达式见表2。

表 2 常见果蔬薄层干燥数学模型Table 2. Mathematical model of thin layer drying of common fruits and vegetables模型序号 模型名称 模型表达式 1 Newton MR=exp(−kt) 2 Page MR=exp(−ktn) 3 Henderson and Pabis MR=aexp(−kt) 4 Logarithmic MR=aexp(−kt)+c 5 Avhad and Marchetti model MR=aexp(−ktn) 注:式中,a,c,n,k为常数;t为干燥时间,min。 用Origin 2021绘图,采用 MATLAB2021a进行多元非线性回归拟合,数学模型的拟合效果以决定系数R2、误差平方和SSE以及均方根误差RMSE来表示,其中R2越大、SSE和RMSE值越小,则拟合度越好[19]。

R2=1−∑ni = 1(MRpre,i−MRexp,i)∑ni = 1(MRexp,i−¯MRexp,i)22 (8) RMSE = √∑ni = 1(MRpre,i−MRexp,i)2n (9) SSE = ∑ni = 1(MRpre,i−MRexp,i)2 (10) 式中:MRexp,i为实测水分比;MRpre,i为预测水分比;

¯MRexp,i 为试验观测值的算术平均值;N为试验测得数据的组数。1.3.2 熵权法

熵权法利用熵值对指标的离散程度进行表达,指标熵值越小,表示指标离散程度越大,其权重则越大,利用熵权法[20]计算权重能有效避免自主设定权重的主观性,使权重更为科学、客观。采用Design-Expert 13对响应面试验数据进行处理,按照熵权法的计算步骤,对复水比作正向化处理,对单位能耗与色差值作负向化处理,根据相关公式[21],求得热风干燥各指标信息熵值、信息效用值和权重如表3。

表 3 热风干燥熵权法赋权表Table 3. Entropy method assignment table based on hot air drying指标 热风干燥 信息熵值e 信息效用值d 权重(%) 复水比 0.954 0.046 27.59 色差 0.937 0.063 38.02 单位能耗 0.943 0.057 34.40 2. 结果与分析

2.1 干燥特性分析

2.1.1 温度对豇豆干燥特性的影响

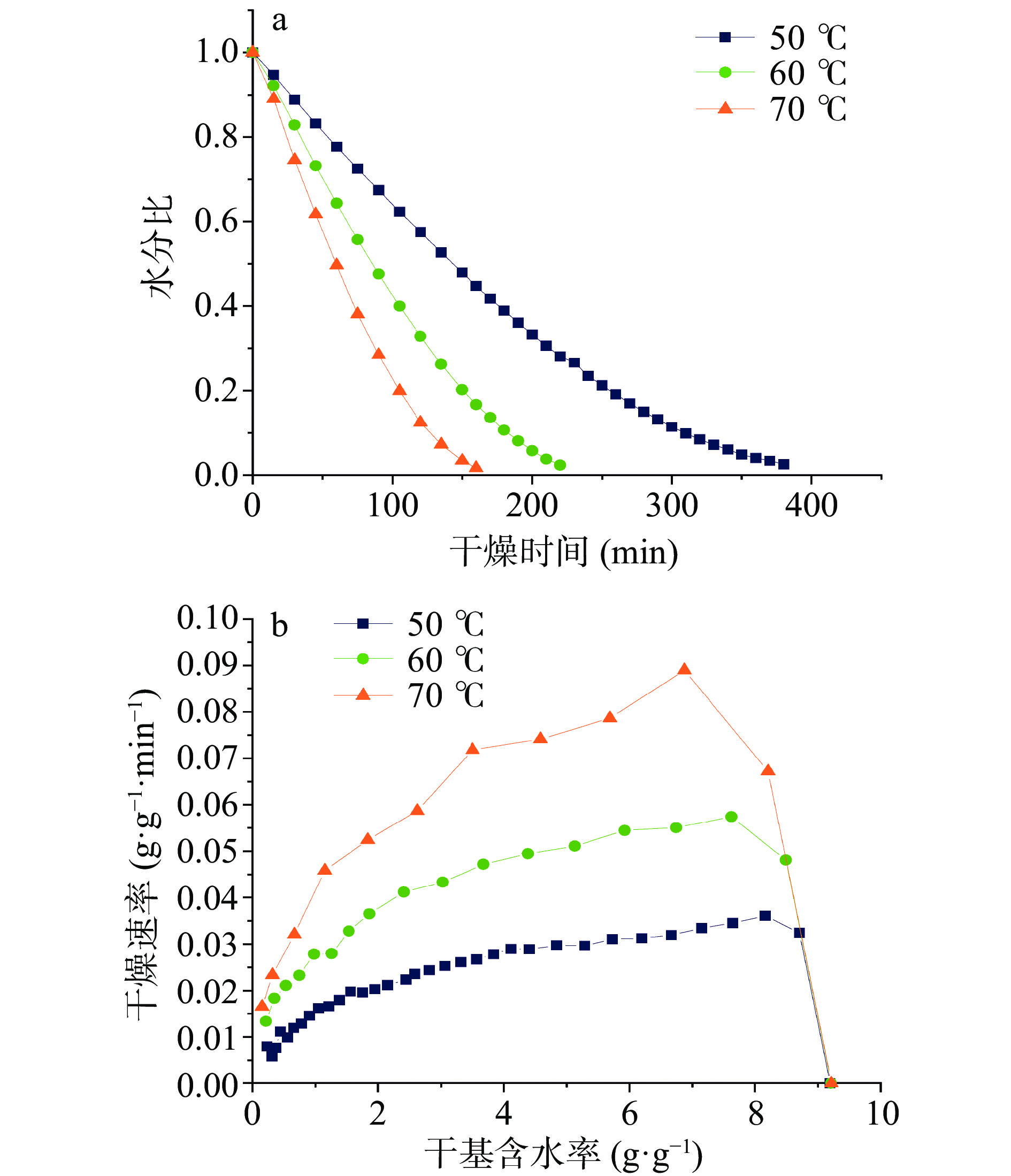

如图1a所示,风温越高,水分比降低速率越快,干燥时间越短。由图1b可知,温度越高,干燥速率越大。随着含水率的逐步降低,试验主要为增速及降速阶段,恒速阶段时间较短,说明在豇豆干燥过程中,内部的水分扩散是主要影响因素,直接影响了干燥速率的下降,这与大多干燥物料相似[22–24]。

2.1.2 风速对豇豆干燥特性的影响

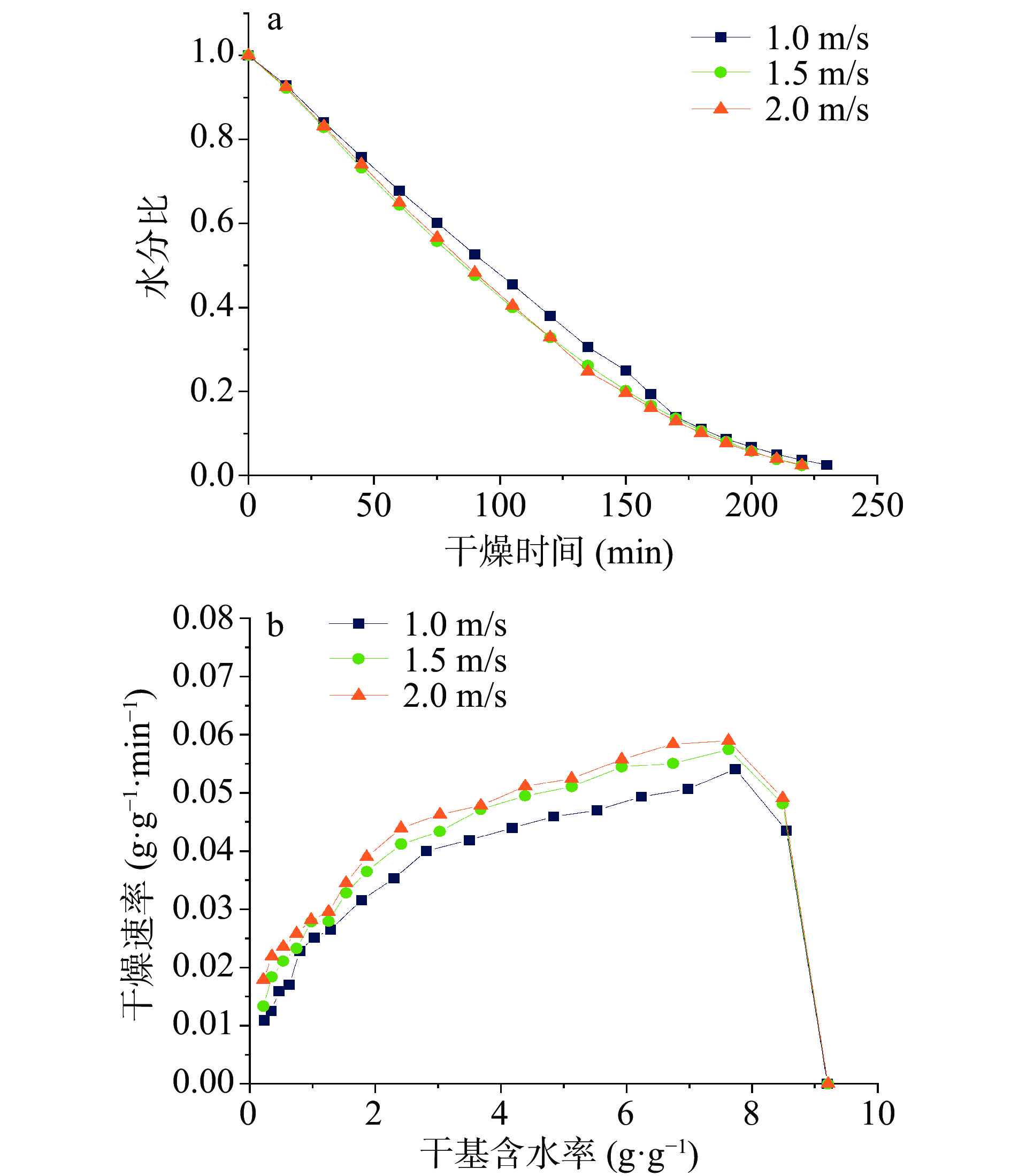

如图2a所示,干燥时长在风速为1.0 m/s时最长,达到了230 min。豇豆水分比下降速率与风速呈正相关,试验范围内提高0.5 m/s的风速平均缩短7%的干燥时长。从图2b可知,干燥速率随风速增大而加快,不同风速下,试验也主要为增速与降速两个过程,恒速阶段并不明显。主要原因为豇豆初始含水率高,干燥前期风速越高表面水分蒸发速率越快,后期水分迁移主要为内部水分扩散,且表面结壳现象加剧,水分结合能增大,干燥速率明显下降,故后期风速的影响作用并不明显,这与尹慧敏[25]发现相同。

2.1.3 铺料层数对豇豆干燥特性的影响

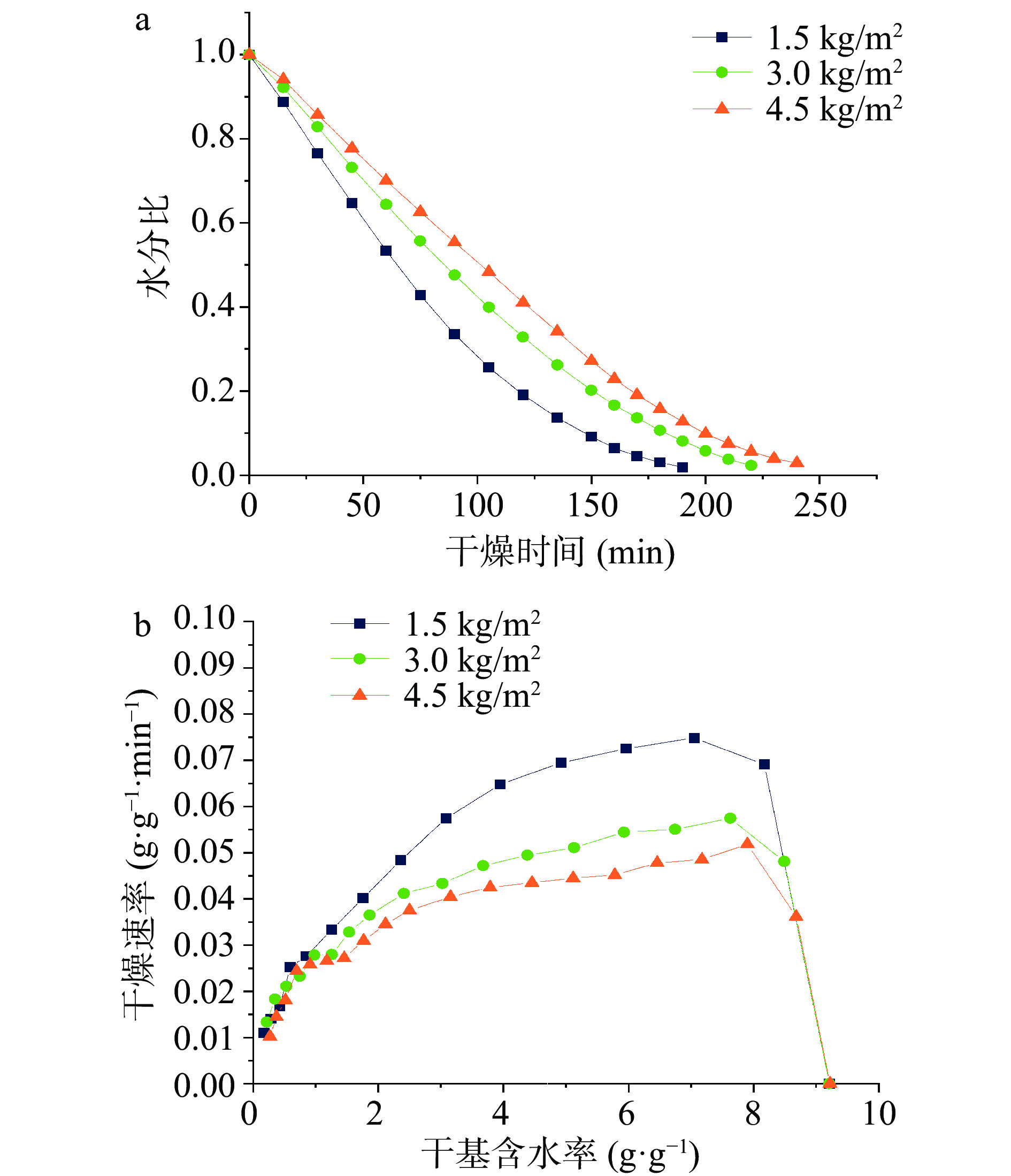

由图3a可见,层数为3层时,干燥时间最长,为240 min。铺料层数越高,水分比下降速率越慢,干燥时长越长。由图3b可知,铺料层数与干燥速率呈负相关,主要是由于料层的增加,中下层接触的干燥介质速度降低,水分迁移缓慢,所以铺料层数越大则干燥速率更低。

2.2 干燥模型拟合及分析

2.2.1 模型拟合

采用R2、RMSE、SSE作为判别模型拟合度的基本参数,如表4所示,Page模型和Avhad and Marchetti 模型更适合描述豇豆的热风干燥过程,Page模型R2≥0.993,RMSE≤0.02807,SSE≤0.01433,Avhad and Marchetti 模型R2≥0.9947,RMSE≤0.02525,SSE≤0.0102,因此Avhad and Marchetti模型是最适合的,这与Avhad等[26]的发现是相同的。

表 4 豇豆热风干燥数学模型参数值Table 4. Parameters of mathematical model for cowpea hot air drying模型名称 试验因素 模型常数 试验指标 温度(°C) 风速(m/s) 层数 k a b c n R2 RMSE SSE Newton 60 1.0 2 0.009147 0.9422 0.07864 0.1113 60 1.5 2 0.009798 0.957 0.06702 0.07637 60 2.0 2 0.009806 0.9526 0.07112 0.08599 50 1.5 2 0.005795 0.9598 0.05886 0.1143 70 1.5 2 0.01393 0.9587 0.06967 0.05339 60 1.5 1 0.01274 0.9681 0.05924 0.04914 60 1.5 3 0.008536 0.9432 0.07697 0.1126 Page 60 1.0 2 0.000603 1.562 0.993 0.02807 0.01339 60 1.5 2 0.001067 1.465 0.9963 0.02021 0.006537 60 2.0 2 0.0008796 1.506 0.9966 0.01953 0.006103 50 1.5 2 0.0006344 1.417 0.995 0.02116 0.01433 70 1.5 2 0.001714 1.478 0.9971 0.01924 0.003703 60 1.5 1 0.002049 1.404 0.9981 0.01496 0.00291 60 1.5 3 0.0005453 1.562 0.995 0.02356 0.009996 Henderson and Pabis 60 1.0 2 0.01008 1.108 0.9565 0.0702 0.08379 60 1.5 2 0.0107 1.097 0.9688 0.05884 0.05539 60 2.0 2 0.01076 1.103 0.9657 0.06235 0.06221 50 1.5 2 0.006321 1.097 0.9709 0.05082 0.08265 70 1.5 2 0.01508 1.086 0.9687 0.06368 0.04056 60 1.5 1 0.01371 1.082 0.9764 0.05295 0.03645 60 1.5 3 0.009449 1.113 0.9589 0.06726 0.08144 Logarithmic 60 1.0 2 0.003709 1.816 −0.7893 0.9962 0.02139 0.007321 60 1.5 2 0.004909 1.554 −0.5276 0.9984 0.01382 0.002863 60 2.0 2 −0.5511 1.583 −0.5511 0.9972 0.01842 0.005087 50 1.5 2 0.003141 1.468 −0.446 0.9985 0.01166 0.004216 70 1.5 2 0.007639 1.472 −0.4428 0.9971 0.02053 0.003795 60 1.5 1 0.008159 1.313 −0.2844 0.9974 0.01818 0.003968 60 1.5 3 0.003455 1.841 −0.8102 0.9971 0.01834 0.005718 Avhad and Marchetti model 60 1.0 2 0.0003025 0.9568 1.694 0.9947 0.02525 0.0102 60 1.5 2 0.0007255 0.9716 1.539 0.997 0.01876 0.00528 60 2.0 2 0.0005778 0.9703 1.586 0.9974 0.01767 0.004683 50 1.5 2 0.0003252 0.9551 1.534 0.9965 0.0178 0.009826 70 1.5 2 0.001357 0.9812 1.526 0.9975 0.019 0.00325 60 1.5 1 0.001629 0.98 1.449 0.9985 0.01409 0.002381 60 1.5 3 0.0003038 0.9632 1.673 0.9962 0.02109 0.007565 2.2.2 模型求解

根据上述分析可知,Avhad and Marchetti模型更适合用于豇豆的热风干燥。模型中的常数是k、a、n是关于温度、风速、层数的一次多项函数[26-27]。可表示为:

k = x0+x1T+x2V+x3L (11) a = y0+y1T+y2V+y3L (12) n = z0+z1T+z2V+z3L (13) 式中:T为热风温度;V为热风风速;L是铺料层数;x0~x3、y0~y3、z0~z3是常数。

根据各次试验的温度、风速、层数以及Avhad and Marchetti模型求得的k、a、n,对式(11)、(12)、(13)进行线性回归,分别求出k、a、n的回归方程,结果为:

k = −0.00144+5.159×10−5T+2.753×10−4V (14) a = 0.88656+0.00131T+0.0135V −0.0084D (15) 其中n的线性拟合度较差,回归方程不显著,故取表5中Avhad and Marchetti模型n的平均值,为1.5716。把式(14)、(15)和求得的n值带入Avhad and Marchetti模型,得到:

表 5 热风干燥试验设计及结果Table 5. Experimental design and results of hot air drying实验号 试验因素 评价指标 A

热风

温度

T(°C)B

热风

风速

V(m/s)C

铺料

层数

L(层)复水比R 色差值ΔE 单位

能耗

(kJ·kg−1)1 −1 −1 0 1.517 28.964 25.433 2 1 −1 0 1.111 33.451 49.574 3 −1 1 0 1.482 28.088 60.32 4 1 1 0 1.006 32.946 70.456 5 −1 0 −1 1.57 29.141 37.741 6 1 0 −1 1.112 33.218 58.889 7 −1 0 1 1.587 24.41 47.844 8 1 0 1 1.169 30.43 62.546 9 0 −1 −1 1.354 29.454 30.925 10 0 1 −1 1.264 28.482 62.37 11 0 −1 1 1.379 25.086 40.532 12 0 1 1 1.328 24.978 66.167 13 0 0 0 1.483 28.114 59.319 14 0 0 0 1.479 28.238 59.456 15 0 0 0 1.481 27.874 58.964 16 0 0 0 1.482 28.075 59.05 17 0 0 0 1.481 28.089 59.49 MR=(0.88656+0.00131sT+0.0135V−0.0084D)×exp[(0.00144−5.159×10−5T−2.753×10−4V)t1.5716] (16) 2.2.3 模型验证

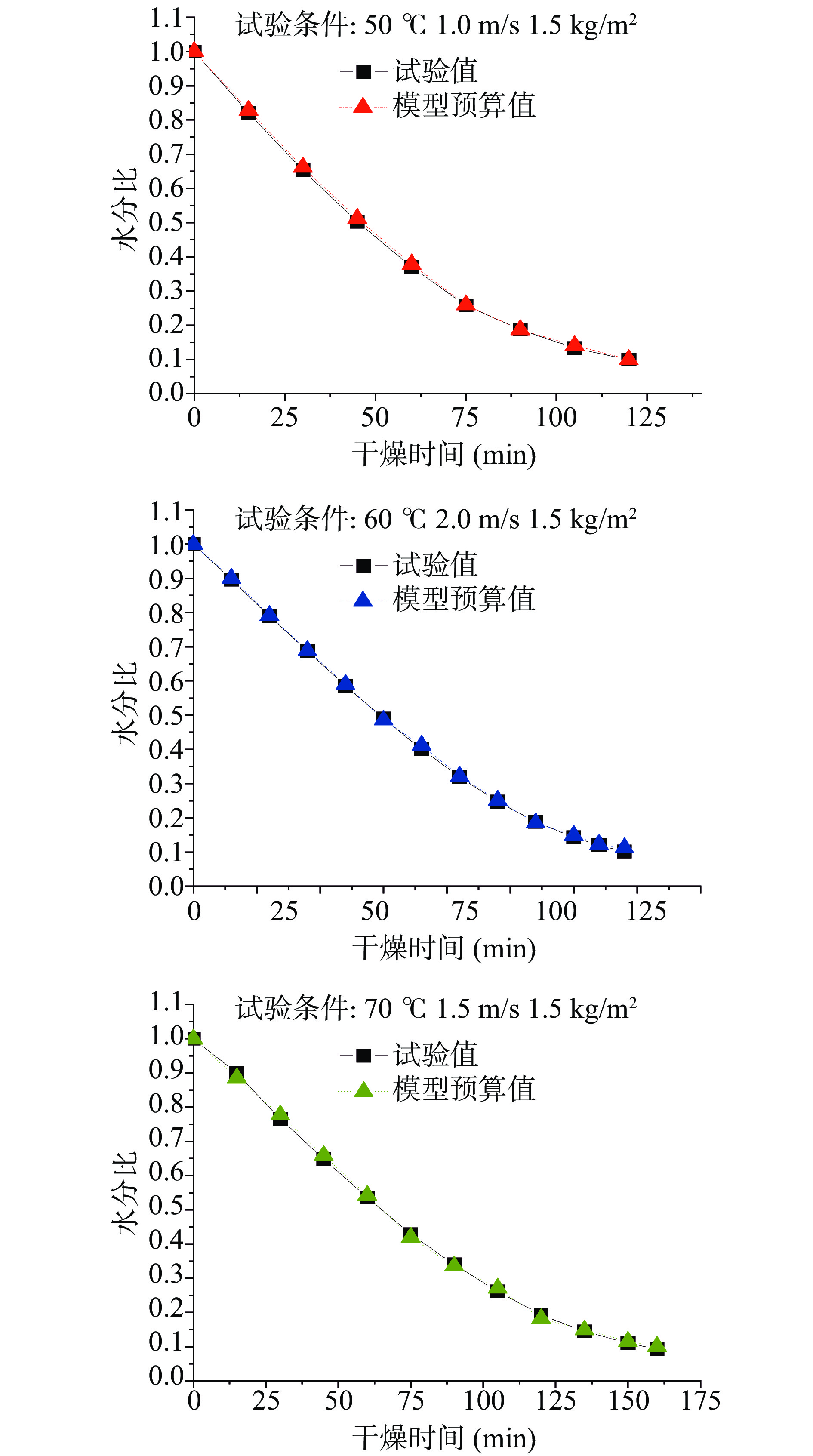

增加3组验证试验对Avhad and Marchetti模型进一步检验,探讨其数据拟合准确度,试验条件为:50 ℃、1.0 m/s、1层;60 ℃、2.0 m/s、1层;70 ℃、1.5 m/s、1层。三组试验的水分比与模型预测的水分比进行对比,结果如图4所示。由图4可知,模型预测值与试验结果有较高的重合度,三组平均相对误差分别为:1.55%、2.01%、2.88%,表明Avhad and Marchetti模型能够较好地描述预测豇豆热风干燥过程中的水分变化趋势。

2.3 工艺参数优化

2.3.1 试验结果与显著性分析

根据Box-Behnken优化试验设计,热风干燥试验结果如表5所示。对表中数据进行回归分析,剔除影响不显著的项,得到热风干燥各评价指标(复水比、色差值、单位能耗)的回归方程为:

y1=−1.5792+0.085645A+1.48345B+0.070025C−3.5×10−3AB+0.001AC+0.0195BC−0.000870A2−0.4609B2−0.034725C2 (17) y2=113.80337−2.90452A−4.38625B−0.20538C+0.048575AC+0.432BC+0.02542A2+0.969B2−1.32025C2 (18) y3=−303.4338+5.88139A+133.43655B+35.3181C−0.70025AB−0.16115AC−2.905BC−0.030268A2−19.1331B2−4.47402C2 (19) 各评价指标的方差分析结果如表6所示。三个模型的回归模型均具有极显著性(P<0.0001),失拟项均不显著,表明各评价指标的回归模型均极显著,方程拟合度高。比较表中F值可知,各因素对复水比的影响程度为A>B>C;各因素对色差的影响程度为:A>C>B;各因素对单位能耗影响程度为:B>A>C。

表 6 热风干燥试验指标方差分析Table 6. Analysis of variance of hot air drying test indexes参数 复水比R 色差值ΔE 单位能耗/(kJ·kg−1) 平方和 F值 P值 平方和 F值 P值 平方和 F值 P值 模型 0.5 9414.09 <0.0001 112.3 525.62 <0.0001 2610.4 2649.2 <0.0001 A-温度 0.39 65084.1 <0.0001 47.25 1989.65 <0.0001 614.72 5614.7 <0.0001 B-风速 9.87E-03 1662.84 <0.0001 0.76 31.88 0.0008 1591.9 14539 <0.0001 C-层数 22E-03 559.52 <0.0001 29.61 1246.89 <0.0001 92.24 842.44 <0.0001 AB 1.23E-03 206.38 <0.0001 0.034 1.45 0.2678 49.04 447.87 <0.0001 AC 4.00E-04 67.39 <0.0001 0.94 39.74 0.0004 10.39 94.88 <0.0001 BC 3.80E-04 64.06 <0.0001 0.19 7.86 0.0264 8.44 77.08 <0.0001 A2 0.032 5366.02 <0.0001 27.21 1145.7 <0.0001 38.57 352.32 <0.0001 B2 0.056 9417.96 <0.0001 0.25 10.41 0.0145 96.34 879.89 <0.0001 C2 5.08E-03 855.36 <0.0001 7.34 309.05 <0.0001 84.28 769.8 <0.0001 残差 4.16E-05 0.17 0.77 失拟项 0.0779 0.2716 0.1465 纯误差 8.80E-06 0.069 0.23 平均值 1.37 28.77 53.48 变异系数C.V.% 0.18 0.54 0.62 决定系数R2 0.9999 0.9985 0.9997 校正决定系数

RAdj20.9978 0.9765 0.9832 预测决定系数

Pred R20.9459 0.9152 0.9515 注:“ P<0.001”表示模型极显著;“ P<0.01”表示模型高度显著;“ P<0.05”表示显著;“P>0.05”表示该项不显著。 2.3.2 综合优化与验证

基于熵权法计算各评价指标权重系数(表3),选取因素范围:50 ℃<热风温度<70 ℃,1.0 m/s<热风风速<2.0 m/s,1层<铺料层数<3层,综合指标选择maximize进行综合优化,得到最佳工艺参数为:热风温度51.3 ℃、热风风速1.238 m/s、铺料层数2.98层,在该因素水平下,综合指标为0.846。对结果进行方差分析,结果如表7所示,发现决定系数、校正决定系数和预测决定系数分别为0.9845、0.9647和0.790均接近于1,说明其具有较高的准确度和可靠性。

表 7 综合指标方差分析Table 7. Comprehensive index analysis of variance参数 熵权法线性加权 平方和 F值 P值 模型 0.79 1174.83 <0.0001 A-热风温度 0.56 7446.79 <0.0001 B-热风风速 0.15 1997.75 <0.0001 C-铺料层数 0.018 233.81 <0.0001 残差 5.243E-04 失拟项 0.2179 纯误差 1.918E-04 决定系数R2 0.9993 校正决定系数RAdj2 0.9985 预测决定系数Pred R2 0.9929 注:“ P<0.001”表示模型极显著;“ P<0.01”表示模型高度显著;“P<0.05”表示显著;“P>0.05”表示该项不显著。 为便于实际生产操作,取热风温度51 ℃、热风风速1.2 m/s、铺料层数3层进行验证试验。如表8,可以看出试验值与模型预测值均十分接近,最大误差为3.77%,低于4%,说明模型预测准确度较高。

表 8 验证试验结果Table 8. Verification test results指标 熵权法 试验值 预测值 相对误差(%) 复水比 1.49 1.55 3.77 色差值 23.87 24.41 2.21 单位能耗 34.52 33.81 2.10 3. 结论

豇豆热风干燥主要分为增速阶段与降速阶段,其中降速阶段是干燥过程中的主要的阶段,表明豇豆干燥的强化主要依靠内部水分扩散条件的改善。随着热风温度及风速的增大、铺料层数的降低,水分比下降速率与干燥效率越高,干燥所需时间则更少。

利用5个常见果蔬薄层干燥数学模型对试验数据进行非线性拟合,得到最优为Avhad and Marchetti模型,其R2≥0.9947,RMSE≤0.02525,SSE≤0.0102,对该模型进行求解和验证,预测值与试验值平均相对误差为2.15%,在5个模型中最适合描述豇豆热风干燥过程中一定条件下水分比与时间之间的关系。

通过Box-Behnken优化试验,建立单目标模型,并进行工艺参数综合优化。各单目标回归模型决定系数均接近于1,变异系数低于3%,说明各模型拟合度较高,能准确预测和描述各因素及其交互作用对各指标的影响。综合优化求解得到最优工艺参数并进行试验验证,该工艺条件下复水比为1.49,色差值为23.87,单位能耗为34.52 kJ·kg−1,与预测值相对误差小于4%,表明该优化方法可行,为豇豆干燥加工提供了数据参考。

-

表 1 试验设计因素水平表

Table 1 Factors and levels of experimental design

水平编码 因素水平 A热风温度T(℃) B热风风速V(m·s−1) C铺料层数L(层) −1 50 1.0 1 0 60 1.5 2 1 70 2.0 3 表 2 常见果蔬薄层干燥数学模型

Table 2 Mathematical model of thin layer drying of common fruits and vegetables

模型序号 模型名称 模型表达式 1 Newton MR=exp(−kt) 2 Page MR=exp(−ktn) 3 Henderson and Pabis MR=aexp(−kt) 4 Logarithmic MR=aexp(−kt)+c 5 Avhad and Marchetti model MR=aexp(−ktn) 注:式中,a,c,n,k为常数;t为干燥时间,min。 表 3 热风干燥熵权法赋权表

Table 3 Entropy method assignment table based on hot air drying

指标 热风干燥 信息熵值e 信息效用值d 权重(%) 复水比 0.954 0.046 27.59 色差 0.937 0.063 38.02 单位能耗 0.943 0.057 34.40 表 4 豇豆热风干燥数学模型参数值

Table 4 Parameters of mathematical model for cowpea hot air drying

模型名称 试验因素 模型常数 试验指标 温度(°C) 风速(m/s) 层数 k a b c n R2 RMSE SSE Newton 60 1.0 2 0.009147 0.9422 0.07864 0.1113 60 1.5 2 0.009798 0.957 0.06702 0.07637 60 2.0 2 0.009806 0.9526 0.07112 0.08599 50 1.5 2 0.005795 0.9598 0.05886 0.1143 70 1.5 2 0.01393 0.9587 0.06967 0.05339 60 1.5 1 0.01274 0.9681 0.05924 0.04914 60 1.5 3 0.008536 0.9432 0.07697 0.1126 Page 60 1.0 2 0.000603 1.562 0.993 0.02807 0.01339 60 1.5 2 0.001067 1.465 0.9963 0.02021 0.006537 60 2.0 2 0.0008796 1.506 0.9966 0.01953 0.006103 50 1.5 2 0.0006344 1.417 0.995 0.02116 0.01433 70 1.5 2 0.001714 1.478 0.9971 0.01924 0.003703 60 1.5 1 0.002049 1.404 0.9981 0.01496 0.00291 60 1.5 3 0.0005453 1.562 0.995 0.02356 0.009996 Henderson and Pabis 60 1.0 2 0.01008 1.108 0.9565 0.0702 0.08379 60 1.5 2 0.0107 1.097 0.9688 0.05884 0.05539 60 2.0 2 0.01076 1.103 0.9657 0.06235 0.06221 50 1.5 2 0.006321 1.097 0.9709 0.05082 0.08265 70 1.5 2 0.01508 1.086 0.9687 0.06368 0.04056 60 1.5 1 0.01371 1.082 0.9764 0.05295 0.03645 60 1.5 3 0.009449 1.113 0.9589 0.06726 0.08144 Logarithmic 60 1.0 2 0.003709 1.816 −0.7893 0.9962 0.02139 0.007321 60 1.5 2 0.004909 1.554 −0.5276 0.9984 0.01382 0.002863 60 2.0 2 −0.5511 1.583 −0.5511 0.9972 0.01842 0.005087 50 1.5 2 0.003141 1.468 −0.446 0.9985 0.01166 0.004216 70 1.5 2 0.007639 1.472 −0.4428 0.9971 0.02053 0.003795 60 1.5 1 0.008159 1.313 −0.2844 0.9974 0.01818 0.003968 60 1.5 3 0.003455 1.841 −0.8102 0.9971 0.01834 0.005718 Avhad and Marchetti model 60 1.0 2 0.0003025 0.9568 1.694 0.9947 0.02525 0.0102 60 1.5 2 0.0007255 0.9716 1.539 0.997 0.01876 0.00528 60 2.0 2 0.0005778 0.9703 1.586 0.9974 0.01767 0.004683 50 1.5 2 0.0003252 0.9551 1.534 0.9965 0.0178 0.009826 70 1.5 2 0.001357 0.9812 1.526 0.9975 0.019 0.00325 60 1.5 1 0.001629 0.98 1.449 0.9985 0.01409 0.002381 60 1.5 3 0.0003038 0.9632 1.673 0.9962 0.02109 0.007565 表 5 热风干燥试验设计及结果

Table 5 Experimental design and results of hot air drying

实验号 试验因素 评价指标 A

热风

温度

T(°C)B

热风

风速

V(m/s)C

铺料

层数

L(层)复水比R 色差值ΔE 单位

能耗

(kJ·kg−1)1 −1 −1 0 1.517 28.964 25.433 2 1 −1 0 1.111 33.451 49.574 3 −1 1 0 1.482 28.088 60.32 4 1 1 0 1.006 32.946 70.456 5 −1 0 −1 1.57 29.141 37.741 6 1 0 −1 1.112 33.218 58.889 7 −1 0 1 1.587 24.41 47.844 8 1 0 1 1.169 30.43 62.546 9 0 −1 −1 1.354 29.454 30.925 10 0 1 −1 1.264 28.482 62.37 11 0 −1 1 1.379 25.086 40.532 12 0 1 1 1.328 24.978 66.167 13 0 0 0 1.483 28.114 59.319 14 0 0 0 1.479 28.238 59.456 15 0 0 0 1.481 27.874 58.964 16 0 0 0 1.482 28.075 59.05 17 0 0 0 1.481 28.089 59.49 表 6 热风干燥试验指标方差分析

Table 6 Analysis of variance of hot air drying test indexes

参数 复水比R 色差值ΔE 单位能耗/(kJ·kg−1) 平方和 F值 P值 平方和 F值 P值 平方和 F值 P值 模型 0.5 9414.09 <0.0001 112.3 525.62 <0.0001 2610.4 2649.2 <0.0001 A-温度 0.39 65084.1 <0.0001 47.25 1989.65 <0.0001 614.72 5614.7 <0.0001 B-风速 9.87E-03 1662.84 <0.0001 0.76 31.88 0.0008 1591.9 14539 <0.0001 C-层数 22E-03 559.52 <0.0001 29.61 1246.89 <0.0001 92.24 842.44 <0.0001 AB 1.23E-03 206.38 <0.0001 0.034 1.45 0.2678 49.04 447.87 <0.0001 AC 4.00E-04 67.39 <0.0001 0.94 39.74 0.0004 10.39 94.88 <0.0001 BC 3.80E-04 64.06 <0.0001 0.19 7.86 0.0264 8.44 77.08 <0.0001 A2 0.032 5366.02 <0.0001 27.21 1145.7 <0.0001 38.57 352.32 <0.0001 B2 0.056 9417.96 <0.0001 0.25 10.41 0.0145 96.34 879.89 <0.0001 C2 5.08E-03 855.36 <0.0001 7.34 309.05 <0.0001 84.28 769.8 <0.0001 残差 4.16E-05 0.17 0.77 失拟项 0.0779 0.2716 0.1465 纯误差 8.80E-06 0.069 0.23 平均值 1.37 28.77 53.48 变异系数C.V.% 0.18 0.54 0.62 决定系数R2 0.9999 0.9985 0.9997 校正决定系数

RAdj20.9978 0.9765 0.9832 预测决定系数

Pred R20.9459 0.9152 0.9515 注:“ P<0.001”表示模型极显著;“ P<0.01”表示模型高度显著;“ P<0.05”表示显著;“P>0.05”表示该项不显著。 表 7 综合指标方差分析

Table 7 Comprehensive index analysis of variance

参数 熵权法线性加权 平方和 F值 P值 模型 0.79 1174.83 <0.0001 A-热风温度 0.56 7446.79 <0.0001 B-热风风速 0.15 1997.75 <0.0001 C-铺料层数 0.018 233.81 <0.0001 残差 5.243E-04 失拟项 0.2179 纯误差 1.918E-04 决定系数R2 0.9993 校正决定系数RAdj2 0.9985 预测决定系数Pred R2 0.9929 注:“ P<0.001”表示模型极显著;“ P<0.01”表示模型高度显著;“P<0.05”表示显著;“P>0.05”表示该项不显著。 表 8 验证试验结果

Table 8 Verification test results

指标 熵权法 试验值 预测值 相对误差(%) 复水比 1.49 1.55 3.77 色差值 23.87 24.41 2.21 单位能耗 34.52 33.81 2.10 -

[1] 王英, 任宇杰, 吴刚, 等. 浅渍法发酵豇豆的工艺优化[J]. 中国酿造,2022,41(3):163−167. [WANG Y, REN Y J, W G, et al. Process optimization of cowpea fermentation by shallow water method[J]. Chinese Brewing,2022,41(3):163−167. doi: 10.11882/j.issn.0254-5071.2022.03.028 [2] TEKA T A, RETTA N, BULTOSA G, et al. Protein fractions, in vitro protein digestibility and amino acid composition of select cowpea varieties grown in Ethiopia[J]. Food Bioscience,2020,36:100634. doi: 10.1016/j.fbio.2020.100634

[3] GÓMEZ A, GAY C, TIRONI V, et al. Structural and antioxidant properties of cowpea protein hydrolysates[J]. Food Bioscience,2021,41:101074. doi: 10.1016/j.fbio.2021.101074

[4] 张波, 姬长英, 蒋思杰, 等. 热泵式长豇豆干燥工艺优化[J]. 食品科学,2018,39(6):258−263. [ZHANG B, JI C Y, JIANG S J, et al. The drying process optimization of heat pump cowpea[J]. Food Science,2018,39(6):258−263. doi: 10.7506/spkx1002-6630-201806040 [5] 李昌宝, 辛明, 孙宇, 等. 不同保鲜处理对豇豆贮藏品质的影响[J]. 食品与发酵工业,2020,46(5):248−254. [LI C B, XIN M, SUN Y, et al. Effect of different fresh-keeping treatments on the storage quality of cowpeas[J]. Food and Fermentation Industries,2020,46(5):248−254. [6] OBASIN E, UNAMMA N C, NWOFIA G E. Effect of dry heat pre-treatment (toasting) on the cooking time of cowpeas [J]. Nigerian Food Journal, 2014, 32(2): 16–24.

[7] KPOVIESSI A D, AGBAHOUNGBA S, AGOYI E, et al. Primary and secondary metabolite compounds in cowpea seeds resistant to the cowpea bruchid [Callosobruchus maculatus (F.)] in postharvest storage[J]. Journal of Stored Products Research,2021,93:101858. doi: 10.1016/j.jspr.2021.101858

[8] 种翠娟, 朱文学, 刘云宏, 等. 胡萝卜薄层干燥动力学模型研究[J]. 食品科学,2014,35(9):24−29. [ZHONG C J, ZHU W X, LIUY H, et al. Kinetic model of thin layer drying of carrot[J]. Food Science,2014,35(9):24−29. doi: 10.7506/spkx1002-6630-201409006 [9] 尹爱国, 陈罗华周, 汤志梅, 等. 番石榴热风干燥工艺优化及动力学研究[J]. 食品工业科技,2021,42(1):162−173,181. [YIN A G, CHEN L H Z, T Z M, et al. Optimization and kinetics of thermal air drying of guava[J]. Science and Technology of Food Industry,2021,42(1):162−173,181. [10] 毕海丹, 崔旭海, 于滨. 预处理方法对生姜热风干燥动力学和品质的影响[J]. 食品与发酵工业,2017,43(1):143−149. [BI H D, CUI X H, YU B. Pretreatment methods on drying kinetics and the quality of ginger[J]. Food and Fermentation Industries,2017,43(1):143−149. [11] 张记, 彭桂兰, 张雪峰, 等. 黄芪切片热风干燥特性及动力学模型研究[J]. 食品与机械,2020,36(8):22−28,56. [ZHANG J, PENG G L, ZHANG X F, et al. Study on hot-air drying characteristics and kinetics model of Astragalus slice[J]. Food and Machinery,2020,36(8):22−28,56. [12] 弋晓康. 红枣热风干燥特性及品质试验研究[D]. 吉林: 吉林大学, 2015 YI X K. Drying characteristics and quality of red Jujube with hot air [D]. Jilin: Jilin University, 2015.

[13] 卜智斌, 唐道邦, 温靖, 等. 干豇豆的腌渍工艺优化[J]. 现代食品科技,2021,37(3):212−219, 146. [BU Z B, TANG D B, WEN J, et al. Optimization of pickling processing of dried cowpea[J]. Modern Food Science and Technology,2021,37(3):212−219, 146. [14] 张欣, 张记, 彭桂兰, 等. 基于多目标遗传算法的山药真空干燥工艺优化[J]. 真空科学与技术学报,2021,41(11):1101−1109. [ZHANG X, ZHANG J, PENG G L, et al. Optimization of vacuum drying technology of yam based on multi-objective genetic algorithm[J]. Chinese Journal of Vacuum Science and Technology,2021,41(11):1101−1109. [15] ERBAY Z, ICIER F. A review of thin layer drying of foods: Theory, modeling, and experimental results[J]. Critical Reviews in Food Science and Nutrition,2010,50(5):441−464. doi: 10.1080/10408390802437063

[16] TAGHIAN DINANI S, HAMDAMI N, SHAHEDI M, et al. Mathematical modeling of hot air/electrohydrodynamic (EHD) drying kinetics of mushroom slices[J]. Energy Conversion and Management,2014,86:70−80. doi: 10.1016/j.enconman.2014.05.010

[17] 孙铜生, 王金志, 吴慧栋, 等. 香菇热风干燥品质特性分析与工艺优化[J]. 食品与发酵工业,2022,48(6):117−124. [SUN T S, WANG J Z, WU H D, et al. Quality characteristics analysis and process optimization of hot air drying of lentinus edodes[J]. Food and Fermentation Industries,2022,48(6):117−124. [18] 段续, 徐一铭, 任广跃, 等. 香菇分段变温红外喷动床干燥工艺参数优化[J]. 农业工程学报,2021,37(19):293−302. [DUAN X, XU Y M, REN G Y, et al. Optimization of the drying process parameters for lentinus edodes in segment variable temperature infrared assisted spouted bed[J]. Transactions of the Chinese Society of Agricultural Engineering,2021,37(19):293−302. doi: 10.11975/j.issn.1002-6819.2021.19.034 [19] SHAHHOSEINI R, GHORBANI H, KARIMI S R, et al. Qualitative and quantitative changes in the essential oil of lemon verbena (Lippia citriodora) as affected by drying condition[J]. Drying Technology,2013,31(9):1020−1028. doi: 10.1080/07373937.2013.771649

[20] 轩瑞瑞, 陈艳萍, 刘春菊, 等. 基于熵权法和灰色关联度法的鲜食糯玉米品质评价[J]. 食品工业科技,2021,42(14):241−248. [XUAN R R, CHEN Y P, LIU C J, et al. Quality evaluation of different varieties of fresh-edible waxy corns based on entropy weight method and grey interconnect degree analysis[J]. Science and Technology of Food Industry,2021,42(14):241−248. [21] 姜春慧, 万芳新, 谢永清, 等. 基于AHP-熵权法的甜叶菊叶片远红外干燥工艺优化[J]. 西北农林科技大学学报(自然科学版),2022(6):1−9. [JIANG C H, WANG Y X, XIE Y Q, et al. Optimization of far-infrared drying proces of Stevia rebaudiana leaves based on AHP-entropy weight method[J]. Journal of Northwest A& F University,2022(6):1−9. [22] 吴雪辉, 龙婷, 王泽富, 等. 油茶籽热泵干燥特性及模型的研究[J]. 中国粮油学报, 2018, 33(1): 111-117 WU X H, LONG T, WANG Z F, et al. Drying characteristics and models for heat pump drying of Camellia oleifera seed [J]. Journal of the Chinese Cereals and Oils Association, 2018, 33(1): 111-117.

[23] 师建芳, 吴辉煌, 娄正, 等. 豇豆隧道式热风干燥特性和模型[J]. 农业工程学报,2018,39(6):258−263. [SHI J F, WU H H, LOU Z, et al. Optimization of heat pump drying process for long cowpea[J]. Food Science,2018,39(6):258−263. [24] 关志强, 王秀芝, 李敏, 等. 荔枝果肉热风干燥薄层模型[J]. 农业机械学报,2012,43(2):151−158,191. [GUAN Z Q, WANG X Z, LI M, et al. Mathematical modeling of hot air drying of thin layer litchi flesh[J]. Transactions of the Chinese Society for Agricultural Machinery,2012,43(2):151−158,191. doi: 10.6041/j.issn.1000-1298.2012.02.030 [25] 尹慧敏. 基于主粮化的马铃薯热风干燥工艺与特性研究[D]. 长春: 吉林大学, 2017 YIN H M. Research on hot-air drying technology and characteristics of potato based on staple food[D]. Changchun: Jilin University, 2017.

[26] AVHAD M R, MARCHETTI J M. Mathematical modelling of the drying kinetics of Hass avocado seeds[J]. Industrial Crops and Products,2016,91:76−87. doi: 10.1016/j.indcrop.2016.06.035

[27] 刘英娜, 边翼博, 郭雪霞, 等. 风干板栗太阳能-热泵联合干燥特性与数学模型研究[J]. 农业机械学报,2020,51(S1):509−516. [LIU Y N, BIAN Y B, GUO X X, et al. Drying characteristics and mathematical model of air-dried chestnut by combined solar energy and heat pump[J]. Transactions of the Chinese Society for Agricultural Machinery,2020,51(S1):509−516. doi: 10.6041/j.issn.1000-1298.2020.S1.060 -

期刊类型引用(6)

1. 曾慧,张明珠. 液液萃取-高效液相色谱法测定红茶中赭曲霉毒素A. 饮料工业. 2023(02): 25-28 .  百度学术

百度学术

2. 吕志强,张滢. 茶叶中真菌毒素检测研究进展. 中国茶叶. 2023(05): 12-20 .  百度学术

百度学术

3. 余璐,魏琛,张凯歌,林亲录,王青云. 枯草芽孢杆菌PW2产挥发性物质对赭曲霉的抑制作用. 食品科学. 2023(14): 125-133 .  百度学术

百度学术

4. 周海燕,武爱波,刘娜. 茶叶中真菌与真菌毒素污染风险状况与防控研究进展. 中国食品卫生杂志. 2022(02): 390-397 .  百度学术

百度学术

5. 曾艳,张矛,陈亚,张宇,杨巧慧,李霞雪,王永佳. 液相色谱-串联质谱法检测茶叶中真菌毒素的研究进展. 食品安全质量检测学报. 2022(12): 3834-3841 .  百度学术

百度学术

6. 李静榕,毛世红,覃观凤,经飞跃,郑鹏,莫莉,徐昕,邱涛涛. 茶叶中真菌毒素风险评估及防控研究进展. 食品安全质量检测学报. 2022(19): 6354-6360 .  百度学术

百度学术

其他类型引用(6)

下载:

下载:

下载:

下载: