Effects of Different Thermal Treatments on Tenderness and Volatile Flavor Compounds of Beef

-

摘要: 为明确不同热处理方式对牛肉品质特性的影响,分别采用常规卤煮、微波和超声辅助卤煮等方式加工牛肉,对加热过程中(5、15、25、35 min)牛肉样品的水分含量、持水力、剪切力、质构特性、微观结构、挥发性风味及感官品质进行测定与分析。结果表明,经水浴加热5 min(W5)的牛肉样品中的水分含量最高(62.9%),而微波加热15 min(M15)样品的持水力高达91.8%,其剪切力、硬度和咀嚼性较低,而弹性值最高(3.94 mJ)。微观结构显示,经微波加热15 min(M15)和超声波辅助加热25 min(U25)的牛肉肌纤维结构较为松散,与质构特性结果对应。经不同热处理方式加工后的牛肉中共检测出98种挥发性风味物质,其中壬醛、桉叶油醇、芳樟醇、丁香酚和茴香脑等阈值较低,为主要呈味物质。主成分分析(PCA)显示,不同热处理方式可显著改变牛肉的特征风味,其中W5、W15(水浴加热15 min)、M5(微波加热5 min)、U5(超声波辅助加热5 min)的主要挥发性风味物质相似,M15、U15(超声波辅助加热15 min)和W25(水浴加热25 min)样品的主要挥发性风味物质相似。进一步结合感官评分,可知微波卤煮15 min后的牛肉品质最佳。Abstract: The study investigated the effects of different heating treatments like conventional stewing, microwave and ultrasonic assisted stewing on the quality characteristics of beef. The moisture content, water holding capacity, shear force, texture properties, microstructure, volatile flavor and sensory quality of beef samples were analyzed during heating (5, 15, 25 and 35 min). The results showed that the beef samples under water bath heating for 5 min (W5) reached the highest moisture content (62.9%). The samples under microwave heating for 15 min (M15) got the highest value of water holding capacity (91.8%) and elastic (3.94 mJ), but the relativley lower value of shear force, hardness and chewiness. Moreover, the result of microstructure showed that the muscle fiber structure was relatively loose in samples under microwave heating for 15 min (M15) and ultrasonic-assisted heating for 25 min (U25), which were corresponded to the results of texture properties. A total of 98 kinds of volatile flavor compounds were detected in samples with different heating treatments. Nonanal, eucalyptole, linalool, eugenol and anisole were identified as the mainly flavor substances due to lower threshold. Furthermore, the result of principal component analysis (PCA) showed that different thermal treatments could significantly change the characteristic flavor components of beef. The mainly volatile flavor compounds in W5, W15 (samples heating with water bath for 15 min), M5 (samples heating with microwave for 5 min) and U5 (samples heating with ultrasonic for 5 min) were similar, and that in M15, U15 (samples heating with ultrasonic for 15 min) and W25 (sample heating with water bath for 25 min) were also similar. Further combined with the result of sensory scores, the desirable meat quality could be obtained by microwave stewing for 15 min.

-

Keywords:

- thermal treatment method /

- beef /

- texture properties /

- microstructure /

- volatile flavor compounds

-

牛肉是一种用途广泛的高档肉类原料,具有较高的营养价值。据统计,2019年牛肉在中国的消费量已达到770万吨,2020年全球牛肉产量为7190万吨左右,并预计将不断增长[1]。传统的牛肉制法多是在腌制后与卤汤一起煮至熟化、入味,其加工时间较长,易造成肌肉品质劣变及营养成分的流失[2]。对于牛肉的加工,传统热处理方式包括水煮、蒸制、烘烤、油煎等,虽工艺方便,但存在烹饪时间长、渗透性有限、品质不稳定等问题。新型热处理方法有欧姆加热、微波加热、超声波加热和射频加热等技术,可一定程度上避免产品受热不均、烹饪损失大及风味、质地差等问题。目前通常采用感官评价、质构、风味等指标检测肉类品质。感官评价可以综合性的评估肉制品的可接受性,质构特性是肉类肌肉品质的重要体现,而与风味相关的挥发性化合物通常通过色谱技术进行表征,是肉类加工品质的重要组成部分[3]。

微波和超声波是当前新兴的加热方式,与传统的水浴加热相比,微波加热具有高能量转移率、高热效率、节能等优点[4],超声空化效应引起的高速射流会导致气泡的非对称坍塌和微流,从而提高传热效率,使用适当功率的超声波可在肉中形成微孔,从而增加肉的嫩度[5]。罗章等[6]对牦牛肉进行微波加热、高温炖煮和常压水煮,发现熟牦牛肉的风味化合物组成受加热工艺的影响,其中微波加热形成的风味化合物数量最多,达到137种。Zou等[7]发现对五香牛肉进行超声处理,可导致肌肉发生膨胀和破裂,有效改善了牛肉嫩度。Han等[8]对比了微波加热和水浴加热,发现微波加热可以显著提高牛肉肌原纤维蛋白与挥发性酮类化合物的结合能力。

已有研究表明,传统加热耗时较长,牛肉难以达到嫩化效果,且风味不理想[9]。目前,针对牛肉的热加工,鲜有采用微波和超声波辅助卤煮等方式制备牛肉的研究。因此,本研究对比了常规卤煮、微波和超声波辅助卤煮等三种热处理方式,分别探究不同加热过程中牛肉水分含量、持水力、质地和风味的变化,以期明确高品质牛肉的有效加工方式。

1. 材料与方法

1.1 材料与仪器

新鲜菲利牛肉 枣庄盛桥商务有限公司;1,2-二氯苯、蒸馏水、4%戊二醛(分析纯)、甲醇(色谱纯) 国药集团化学试剂有限公司。

MG823ESJ-SA微波炉 佛山市顺德区美帝微波电器制造有限公司;BS210S(1/10000)分析天平 北京赛多利斯仪器系统有限公司;HTG型立式鼓风干燥箱 上海精密仪器有限公司;C-LM2型数显式肌肉嫩度仪 北京朋利驰科技有限公司;H2050R型台式高速冷冻离心机 湖南湘仪实验室仪器开发有限公司;VORTEX 1型涡旋混匀仪 艾卡(广州)仪器设备有限公司;Supelco 75 μm固相微萃取头 上海楚定分析仪器有限公司;Trace ISQ气相色谱质谱联用仪 美国热电公司;TMS-Pro物性测定仪 美国FTC公司;RC-1000LG型五频超声波卤煮锅 河北仁川科技有限公司。

1.2 实验方法

1.2.1 样品处理

工艺流程:冷冻牛肉→修整成2.5×2.5×2.5 cm3大小→解冻、去掉肉块表面的脂肪和肌外膜→浸泡血水30 min→腌制6 h→焯水→加热处理(3种热处理条件由前期优化所得)

腌制配方(以水质量为百分比):水100%、生抽2.85%、老抽1.15%、料酒4.30%、盐1.15%、糖1.45%、味精0.85%、桂皮0.30%、香叶0.16%、花椒0.28%、姜0.70%、丁香0.05%、草果0.20%、砂仁0.18%、八角0.28%、小茴香0.15%。

水浴加热:将焯水后的牛肉置于装有室温(25 ℃)卤汤的样品袋中,放入99±1 ℃沸水分别加热5、15、25、35 min(W5、W15、W25、W35),加热完毕后冷却30 min至室温,捞出擦干表面水分,待测。

微波加热:将焯水后的牛肉置于装有室温卤汤的微波盒中(料液比为1:5(g/mL),以确保加热结束后液面依然浸没过样品),设置微波功率为400 W,分别加热5、15、25、35 min(M5、M15、M25、M35),加热完毕后冷却30 min至室温,捞出擦干表面水分,待测。

超声波辅助加热:将焯水后的牛肉置于装有室温卤汤的样品袋中,放入超声卤煮锅(28 kHz,100 W,99±1 ℃)分别加热5、15、25、35 min(U5、U15、U25、U35),加热完毕后冷却30 min至室温,捞出擦干表面水分,待测。

1.2.2 水分含量测定

参照GB 5009.3-2016《食品中水分的测定》,采用直接干燥法。

1.2.3 持水力测定

根据Qian等[10]方法,略作修改,采用冷冻离心法测定持水力。取绞碎的牛肉5.0 g,用双层滤纸包裹后放入10 mL离心管,10000 r/min、4 ℃离心15 min,倒掉水分,吸去表面水分,称取质量,按式(1)计算持水力。

持水力(%)=m2m1×100 (1) 式中:m1表示原始样品的质量,g;m2表示离心后样品的质量,g。

1.2.4 剪切力测定

参照Zhang等[11]方法,选用国产C-LM2型肌肉嫩度仪。用直径1.27 cm的圆形取样器沿与肌纤维平行的方向钻取样品(避开筋腱),测定样品数量不少于5个。

1.2.5 质构特性测定

将1×1×1 cm3的肉块按肌纤维垂直于托板的方向放置,对肉块进行质地剖面分析,不少于5次。测前速度2.00 mm/s,测前测后速度均为1.00 mm/s,压缩率60%,起始力1.0 N。

1.2.6 微观结构测定

参照高子武等[12]方法,略作修改,将牛肉切成2×2×3 mm3的小块,固定于4%的戊二醛溶液中24 h(4 ℃)。取出已固定好的样品,进行脱水、包埋、切片、烤片、HE染色和封片等步骤,采用400倍光学显微镜观察样本切片,每个样本切片拍照角度3个。

1.2.7 挥发性风味物质测定

根据Wen等[13]方法,稍作修改,将不同热处理后的牛肉(2.0 g)切碎放于20 mL萃取瓶中,加入1 mL的饱和食盐水,置于20 mL萃取瓶中,以20 μL 1,2-二氯苯(1.306 mg/L)为内标。60 ℃水浴,平衡40 min后将经250 ℃老化40 min的萃取头插入封口顶空采样,萃取结束后迅速拔出萃取头插入气质联用仪进样口。

色谱条件:色谱柱为DB-5MS(30 m×0.25 mm×0.25 μm),载气为氦气。流速为1.0 mL/min,进样口温度为250 ℃;起始温度为40 ℃,保持2 min,以4 ℃/min升到120 ℃,再以8 ℃/min升到240 ℃,保持7 min。

质谱条件:离子源温度240 ℃,电离方式EI+,电子能量70 eV,灯丝电流150 μA,质量扫描范围:30~450 m/z。

利用NIST 2014标准质谱数据库,根据其拟合度对挥发性风味化合物进行鉴定,采用峰面归一化法计算各挥发性成分的相对含量。

1.2.8 感官评价

根据Abdel-Naeem等[14]方法,略作修改,将待测样品切成1×1×1 cm3大小,选取10名经过感官培训的人员,年龄20~30岁,5男5女,对牛肉的多汁性、风味、口感和总体可接受性5个感官属性进行打分,每组样品得分最高为9分,最低为1分,要求品评人员独立对每个样品评估3次,总共评估36个牛肉样品。打分前12 h不得抽烟、喝酒、食用辛辣食品等,感官评分表见表1。

表 1 牛肉感官评分标准Table 1. Sensory scoring standard of beef评价指标 评价标准 分值(分) 无汁液感,滋味差 1~3 多汁性 多汁感一般,滋味较好 4~6 多汁感好,滋味纯正 7~9 肉香及香料味过淡或过浓,腥味较重 1~3 风味 肉香及香料味较淡或较浓,腥味较轻 4~6 肉香及香料味浓郁适中,无腥膻味 7~9 肉质过软或过硬,口感差 1~3 口感 肉质偏软或偏硬,口感较好 4~6 肉质鲜嫩细腻,口感好 7~9 低 1~3 总体可接受性 中 4~6 高 7~9 1.3 数据处理

每组实验至少重复测定三次,所有数据用平均数±标准差表示。采用Origin Pro2019b进行作图和主成分分析,SPSS 19.0全因子模型对测定结果进行显著性分析,差异显著水平α为0.05。

2. 结果与分析

2.1 不同热处理方式对牛肉中水分含量的影响

加工后肌肉内部水分含量的高低可直接反映其多汁性的好坏[15]。一般而言,加热会导致肌肉纤维发生收缩,肌细胞被破坏,引起肌肉内部水分的流失[16]。由图1可知,不同热处理方式对牛肉的水分含量有显著影响(P<0.05),随着加热时间的延长,水浴组和微波组牛肉样品的水分含量呈现先降低后升高趋势(P<0.05),主要由于肌肉蛋白逐渐受热变性,肌纤维收缩导致肌肉内部水分流失,而在加热35 min时,水浴组和微波组的水分含量分别上升至60.79%和59.71%,可能是因为胶原蛋白进一步生成可溶于水的明胶,吸收了部分肌肉内部水分,缓解了水分的流失[16],这与李升升等[17]研究结果一致。而超声组的水分含量在加热25 min时达到最大值,为62.17%,并显著高于其它两组(P<0.05),可能是由于超声波的空穴效应对肌肉纤维进行拉伸,使肌肉组织结构变得松散,从而可以容纳更多的水分[18]。在相同的加热时间下,微波组的牛肉水分含量始终最低,但在可接受范围内,这可能是因为微波加热过程中,高电磁场和高功率会导致肌肉蛋白质在短时间内快速变性,使质地基体破碎,最终导致内部水分的迅速流失[19]。

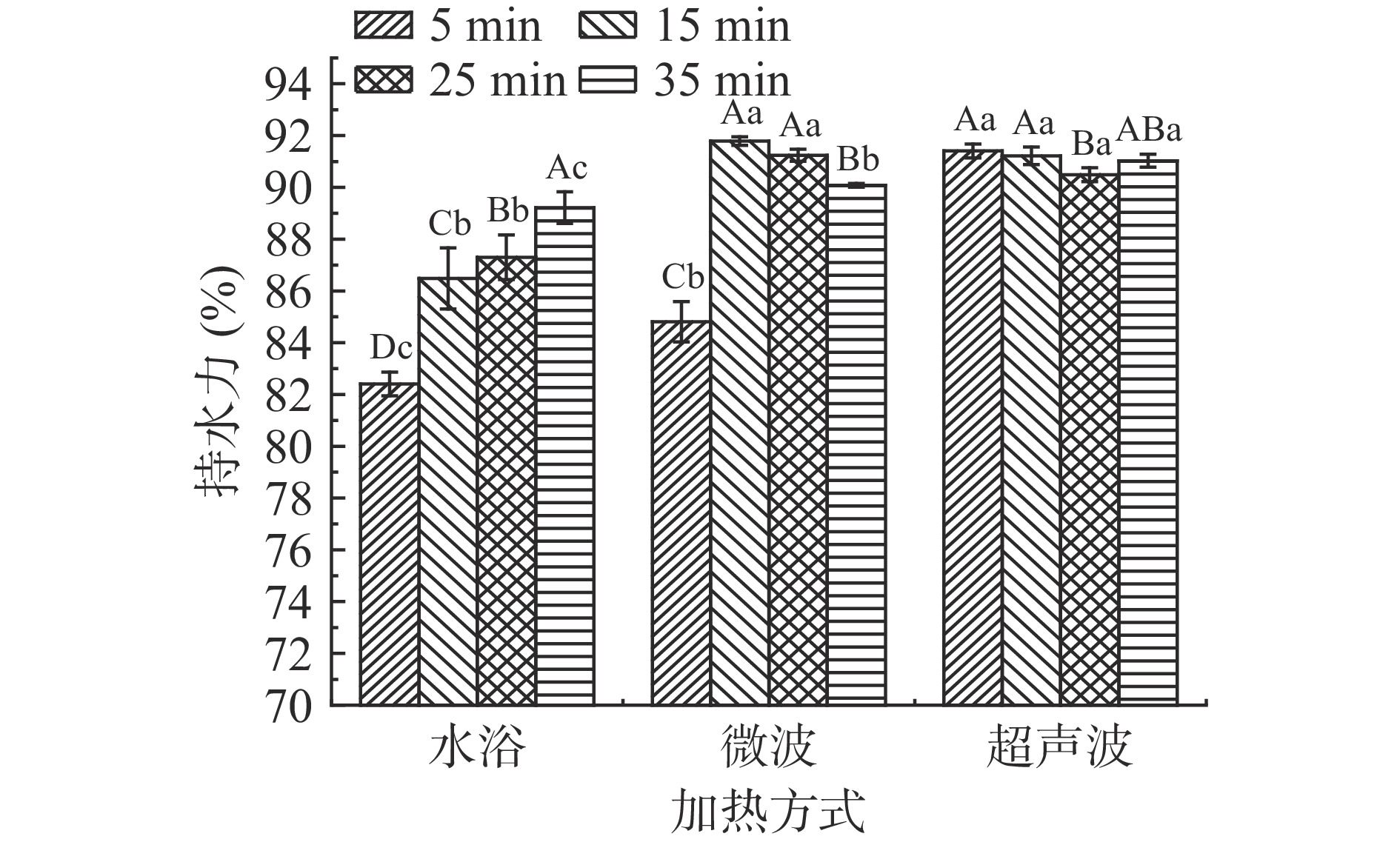

2.2 不同热处理方式对牛肉持水力的影响

肌肉的持水力与肉的嫩度和品质密切相关,持水力越高,肉的品质越好[20]。由图2可知,不同热处理方式显著影响牛肉持水力的变化趋势(P<0.05)。随着加热时间的延长,水浴组样品持水力显著增大(P<0.05)。微波组样品的持水力在加热35 min时下降显著(P<0.05),为90.08%,主要由于蛋白质氧化加剧,导致部分蛋白质共价交联形成聚集体,肌原纤维蛋白水合能力受到影响,使得一些结合水转换成自由水而逸出[21],这与Li等[22]研究结果一致。微波组样品的持水力总体大于水浴组,这可能由于微波加热可引起肌肉蛋白快速变形,暴露出更多的疏水基团,有助于热诱导凝胶结构的形成[23]。相比传统水浴加热,超声处理也显著改善了牛肉的持水力,这主要由于其空化效应使得更多的疏水性位点暴露所致[4]。比较三种热处理方式,M15的持水力最高,为91.79%。综上,从持水力来看,微波辅助卤煮15 min更适合牛肉的加工。

2.3 不同热处理方式对牛肉质构特性的影响

剪切力、硬度、咀嚼性可直观判断肉的嫩度好坏[24],由表2可知,不同热处理方式对牛肉的质构特性均有明显影响。水浴组牛肉的剪切力、硬度和咀嚼性随加热时间的延长呈不断增大趋势(P<0.05),主要由于肌原纤维蛋白逐步变性后,发生凝固收缩导致其韧性加强[25],这与陈春梅等[26]研究结果一致。除加热5 min外,微波组样品的剪切力、硬度和咀嚼性均低于水浴组,这可能是由于微波使得样品内外同时产热,肌原纤维会迅速收缩,形成致密结构。微波加热15 min的样品硬度达到最小值120.63 N,但随着加热时间的增加,牛肉溶质浓缩和体积收缩严重,肌浆蛋白质受热后凝固[27],使得最终微波样品的硬度增加至162.63 N。超声波组的剪切力、硬度和咀嚼性呈现先减小后增大的趋势(P<0.05),加热35 min时硬度最大,为54.48 N,这可能是因为过长时间的超声波会导致蛋白质结构被破坏,蛋白质分子展开速率大幅度降低,聚集速率增加[7]。在相同加热时间下,除加热5 min的样品之外,微波组和超声组剪切力、硬度和咀嚼性均显著低于水浴组(P<0.05),证明微波加热和超声波辅助加热对牛肉有一定嫩化作用。一般来说,弹性越大,口感越好,随着加热时间的延长,超声组样品的弹性先下降后上升(P<0.05),水浴组和微波组弹性呈波动上升,可能是因为随着加热时间的延长肌肉内蛋白开始凝胶化,这与常海军[28]的研究结果一致。总体来说,M15相较于其他两组剪切力、硬度和咀嚼性较小,而弹性值较大。综上,从质构特性来看,微波辅助卤煮15 min更适合牛肉的制作。

表 2 不同热处理方式下牛肉的质构特性Table 2. Texture characteristics of beef after different heat treatment加热方式 加热时间(min) 剪切力(N) 硬度(N) 弹性(mm) 咀嚼性(mJ) 水浴(W) 5 29.42±0.99Db 108.83±3.50Cb 3.63±0.08ABa 184.70±5.21Cb 15 57.55±2.82Ca 138.53±6.70Ba 3.85±0.14Aa 229.83±2.23Ba 25 71.41±0.66Ba 146.20±4.17Ba 3.46±0.18Bb 235.40±4.90Ba 35 83.72±2.44Aa 174.33±3.74Ab 3.70±0.13ABa 275.73±5.99Aa 微波(M) 5 44.35±1.56Ca 134.67±3.80Ba 3.41±0.08Cb 225.24±3.18Ba 15 31.97±1.36Dc 120.63±4.57Cb 3.94±0.16Aa 213.96±4.80Cb 25 46.99±1.51Bb 137.83±2.65Bb 3.65±0.09Bab 229.80±5.61Ba 35 56.33±0.93Ab 162.63±2.65Ab 3.84±0.10Aa 246.72±6.15Ab 超声波(U) 5 44.09±2.78Ba 135.93±3.42Ba 3.67±0.17Aa 229.30±5.88Ba 15 39.26±1.86Cb 126.83±3.90Cb 3.38±0.12Bb 199.48±2.88Cc 25 31.15±3.14Dc 125.93±2.45Cc 3.73±0.10Aa 178.11±3.25Db 35 54.48±1.24Ab 155.67±2.80Ac 3.85±0.14Aa 243.67±3.20Ab 2.4 不同热处理方式对牛肉微观结构的影响

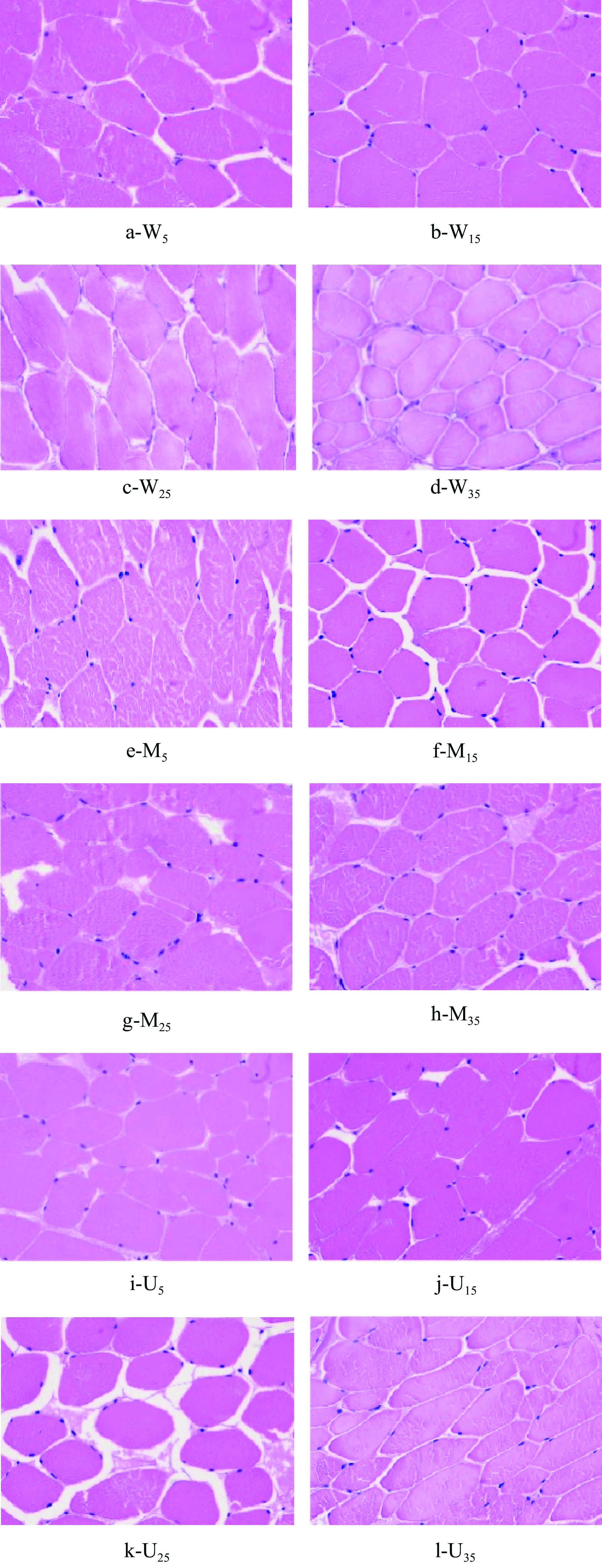

肌肉的组织结构是影响肉品质好坏的重要因素,一般来说,肌束膜与肌纤维间隙可以决定肌纤维结构的松散程度,从而反映出肌肉的嫩度[29]。如图3,通过对比不同热处理后牛肉的微观结构可知,水浴加热时,W5的肌肉纤维排列较为松弛,随着加热时间的增加,牛肉肌纤维直径变大,肌束间隙变小,主要由于水浴时间的延长导致结缔组织收缩,肌束膜和肌内膜中的胶原蛋白凝胶化所致[30]。其中,W25的肌束间隙略微增大,可能是因为此时肌肉内部骨架蛋白发生降解[12]。微波加热后的牛肉肌纤维表面出现多处裂纹,这与Abdel-Naeem等[14]研究结果一致,主要由于微波是从内向外加热,首先在肌肉纤维内部产生,容易造成肌肉纤维的分解[23]。然而M15相比起其他组肌纤维表面裂纹较少,损伤较小,组织结构比较松散,肌束间隙较大。随着超声时间增加至25 min,牛肉的肌束膜进一步撕裂,肌纤维结构逐渐疏松,这可能是因为超声引起了纤维蛋白的水解和胶原成分的破坏[31]。当超声时间继续增加,U35肌纤维表面出现明显裂纹,肌纤维结构发生弯曲,肌束间隙变小。总体来说,微观结构显示的结果与质构特性中的指标相印证。

2.5 不同热处理方式对牛肉挥发性风味物质的影响

通过SPME-GC-MS(固相微萃取-气相色谱-质谱)分析,在不同加热处理的牛肉中共测得98种挥发性风味物质,其中醛类14种,醇类17种,酮类8种,酸类6种,酚类5种,酯类13种,烃类23种,醚类5种和杂环及其他类7种。

醛类物质主要来源于肉的脂质氧化和蛋白质降解,阈值较低,是牛肉气味的关键组成部分[32]。由表3所示,M15、U25中所鉴定出的醛类含量较高,为9.59%和10.84%,说明具有较好的肉味。肉品中的醛类物质主要与油酸、亚油酸的氧化和Stecker降解有关,其中辛醛和壬醛来源于油酸的氧化,呈现脂腊香和花香[32],在M15中相对含量较高。在相同加热时间下,超声处理组的苯甲醛含量均高于其他两组,说明超声处理提高了脂质氧化水平,其热效应增加了Strecker降解[33]。

表 3 不同热处理方式下牛肉的挥发性风味物质Table 3. Volatile flavor compounds of beef under different heat treatment methods类别 化合物名称 含量(%) 水浴(W) 微波(M) 超声波(U) W5 W15 W25 W35 M5 M15 M25 M35 U5 U15 U25 U35 醛类 F1 壬醛 0.58 1.7 2.98 4.12 1.66 5.03 2.43 3.39 0.96 3.15 4.10 5.00 F2 反式-肉桂醛 − 0.29 0.25 1.09 − 0.41 0.77 0.91 − 0.42 0.28 − F3 辛醛 − 0.59 − − 0.36 1.69 − 0.86 0.48 − 1.45 − F4 苯丙醛 − − 0.12 0.08 − 0.08 0.1 0.09 − − 0.12 0.08 F5 苯甲醛 0.54 0.32 4.11 0.92 0.61 1.79 2.06 − 0.84 2.00 4.45 4.31 F6 柠檬醛 − − 0.06 0.25 − 0.14 0.19 0.25 − 0.16 0.10 − F7 顺式-柠檬醛 − − − − − − − 0.13 − − − − F8 癸醛 − − − 0.17 − 0.14 0.10 0.13 − 0.15 0.13 0.16 F9 (E)-3-吡啶甲醛O-乙酰肟 − − − 0.14 − 0.22 0.05 0.11 − − − − F10 甲基肉桂醛 − − 0.04 0.09 − 0.05 0.06 − − 0.08 0.06 0.04 F11 十五醛 − − 0.09 0.04 − − 0.10 − − − − 0.04 F12 十六醛 − − − − − − − − − − 0.13 − F13 肉豆蔻醛 − − − − − − − − − − − 0.15 F14 十四烷醛 − − − − − − − − − − 0.02 0.02 总和 1.12 2.90 7.65 6.90 2.63 9.59 5.86 6.00 2.28 5.96 10.84 9.80 种类 2 4 7 9 3 10 9 10 4 6 10 8 醇类 F15 (-)-4-萜品醇 7.90 2.40 10.68 10.61 1.04 11.70 9.12 10.15 1.08 9.80 12.35 11.3 F16 桉叶油醇 10.67 22.52 12.47 7.41 10.46 11.19 9.46 10.95 20.28 8.88 10.79 15.43 F17 芳樟醇 0.25 1.30 4.13 3.91 0.45 4.37 5.54 0.02 0.34 3.84 5.01 4.50 F18 S-(Z)-3,7,11-三甲基-1,6,10-十二烷三烯-3-醇 0.12 − 0.95 0.63 − − − − − − 0.85 − F19 α-松油醇 0.11 0.50 0.21 0.16 − 0.19 − − 0.16 0.13 0.19 0.18 F20 反式β-松油醇- − − − − − − 0.12 0.07 − − 0.12 − F21 (Z)-马鞭草醇 − − 0.09 0.10 − 0.06 0.10 − − 0.10 0.08 0.06 F22 1-甲基-4-(硝基甲基)哌啶-4-醇 − − 0.12 0.03 − − − 0.03 − 0.06 0.14 0.10 F23 反-2-甲基环戊醇 0.21 − 2.29 0.93 − 1.17 0.87 − − 1.58 0.90 1.21 F24 2-肼基乙醇 9.62 9.60 10.83 F25 4,5α-环氧吗啡-3,14-二醇 − − − − − 0.05 − − − − 0.17 − F26 1-七烷三醇 − − 0.02 − − − − − − − 0.03 − F27 (Z)-对-2,8-薄荷二烯-1-醇 − − 0.03 − − − − 0.04 − 0.03 0.03 0.03 F28 α,α-二甲基-4-亚甲基环己烷甲醇 − − − 0.21 0.19 − − − − − − F29 1-苯基-2-(2-甲基-1H-咪唑-1-基)乙醇 − − − − − − − − − 0.19 0.12 0.04 F30 3-异丙烯基-2,5-二甲基-3,4-己二烯-2-醇 − − − − − − − − − − 0.07 0.05 F31 乙醇 − 29.26 − − 0.58 − − − 0.85 − − − 总计 19.26 55.98 40.61 24.58 12.80 38.33 25.35 28.56 22.71 24.68 41.68 42.22 种类 6 5 11 10 4 8 7 7 4 10 15 11 酮类 F32 3甲基-6-(1-甲基乙基)-2-环己烯-1-酮 0.26 0.89 2.46 3.32 0.18 3.16 4.11 3.32 0.29 3.31 3.09 2.41 F33 葑酮 0.78 1.79 1.13 0.56 1.11 0.94 0.80 0.87 1.76 0.75 0.81 1.01 F34 4',6-二甲基-2-羟基苯乙酮 0.05 0.15 0.36 − 0.14 − 0.18 − − 0.15 − F35 (E)-4-(2,5β,6,6-四甲基-2-环己烯-1β-基)-3-丁烯-3-酮 − − 0.07 0.12 − 0.14 0.05 0.04 − 0.12 0.16 0.09 F36 1H-异吲哚-1,3(2H)-二酮 − − 0.03 − − − − − − − − − F37 4-氯苯丁酮 − − 0.03 − − 0.07 − 0.02 − 0.07 0.03 0.03 F38 甲基庚烯酮 − − 0.72 − − 0.45 0.23 0.27 − 0.39 0.72 0.76 F39 2-羟基-4,6-二甲氧基苯乙酮 − − − − − − 0.48 − − 0.27 − 0.08 总计 1.04 2.73 4.59 4.36 1.29 4.90 5.67 4.70 2.05 4.91 4.96 4.38 种类 2 3 7 4 2 6 5 6 2 6 6 6 酸类 F40 蝶呤-6-羧酸 − − − 0.03 − 0.41 0.28 0.31 − 0.18 0.28 0.37 F41 乙醇酸 46.87 8.21 − − 55.17 − − − 48.80 − − − F42 2-[(E)-(3-甲基-5-氧代-1-苯基-4,5-二氢-1H-吡唑-4-基)二氮基]-5-硝基苯甲酸 − − 0.51 0.69 − 0.22 1.07 0.44 − 1.43 0.55 0.61 F43 顺式-8,11,14-二十碳三烯酸 − − − − − 0.10 − − − − − − F44 1,4-二氢-2-甲基苯甲酸 − − 0.13 − − − 0.16 − − − − 0.11 F45 2-氨基-6-羟基-4-甲基-4-己烯酸 − − − − − − − − − − 0.08 0.19 总计 46.87 8.21 0.64 0.72 55.17 0.73 1.51 0.75 48.80 1.61 0.91 1.28 种类 1 1 2 2 1 3 3 2 1 2 3 4 酚类 F46 丁香酚 0.47 2.24 8.92 19.12 0.29 13.12 17.77 11.90 0.47 15.32 9.12 4.91 F47 甲基丁香酚 − 0.03 − 0.33 − − 0.29 0.30 − − − − F48 (Z)-异丁香酚 − 0.15 0.30 − − 0.28 0.16 − − − − F49 异丁香酚 − 0.10 − 0.10 − 0.19 0.07 − − 0.17 0.14 − F50 (E)-2-甲氧基-4-(1-丙烯基苯酚) − − − − − 0.05 − 0.05 − − 0.06 − 总计 0.47 2.37 9.06 19.85 0.29 13.36 18.41 12.41 0.47 15.49 9.32 4.91 种类 1 3 2 4 1 3 4 4 1 2 3 1 酯类 F51 乙酸松油酯 0.08 0.30 0.28 0.27 0.08 0.20 0.71 0.46 0.05 0.70 0.84 0.77 F52 乙酸丁香酚酯 − − − 0.12 − − 0.09 0.05 − 0.08 − − F53 乙酸龙脑酯 − − − 0.12 − 0.11 0.09 0.16 − 0.12 0.14 0.12 F54 水杨酸甲酯 − − − 0.05 − − − 0.04 − − − − F55 3,7,11-三甲基-1,6,10-十二烷三烯-3-醇乙酸酯 − − − 0.03 − 0.02 − − − − − − F56 异己酸乙酯 − − − − − 0.07 − − − − − 0.12 F57 红-γ-羟基-L-高精氨酸-内酯 − − 0.26 − − 0.06 0.56 0.13 − 0.08 0.41 0.28 F58 2-乙基丁酸烯丙酯 − − 0.12 − − 0.08 F59 反-3,7-二甲基-2,6-辛二烯乙酸酯 − − − − − − 0.12 − − − − − F60 丁酸-1-乙烯基-1,5-二甲基-4-

己烯基酯− − − − − − 0.07 − − − − − F61 柳酸甲酯 − − − − − − 0.05 − − 0.06 − − F62 10,13-十八碳二炔酸甲酯 − − − − − − 0.03 − − − − − F63 5-亚甲基-6-异丙基-3-环己烯-1-醇醋酸酯 − − − − − − − − − − 0.16 0.24 总计 0.08 0.3 0.66 0.59 0.08 0.46 1.72 0.92 0.05 1.04 1.55 1.53 种类 1 1 3 5 1 5 8 6 1 5 4 5 烃类 F64 1α-羟基异倍他丁烷 − − − 1.34 − − − − − − − − F65 γ-松油烯 0.12 0.69 2.05 1.07 0.25 1.71 1.99 1.81 − 1.40 1.86 2.72 F66 4-蒈烯 − − 1.64 0.85 − 1.43 1.51 − − 1.00 − 1.94 F67 P-伞花烃 0.71 0.81 1.67 0.71 − − 0.92 − 0.42 − − − F68 4-伞花烃 − − − − − − − − − 0.69 − 1.43 F69 萜品油烯 − 0.09 0.63 0.43 0.03 0.55 0.56 2.00 − 0.48 0.56 0.81 F70 蒎烯 − − 1.97 0.42 − − 1.61 1.74 − 0.91 0.36 0.39 F71 (-)-α-蒎烯 − 0.16 0.06 − 0.11 0.07 − 0.05 0.10 − 0.13 0.15 F72 2-甲基-1-(2,2,3-三甲基环丙基)-1-

丙烯0.03 − 0.15 0.13 − 2.79 0.20 0.18 − 0.11 0.08 0.15 F73 2,6,10-三甲基十四烷 − − − − − − − − − 0.08 − 0.02 F74 十六烷 − − 0.08 0.09 − 0.08 0.08 0.06 − 0.15 0.08 0.26 F75 十五烷 − − − − − − − − − − 0.06 − F76 十四烷 − − 0.19 − − 0.23 − − − 0.38 0.21 0.29 F77 β-萜烯 − 0.20 0.14 0.08 − 0.04 0.18 0.17 − 0.04 0.06 0.11 F78 氯代十八烷 − − − 0.05 0.05 − − 0.03 − − − − F79 2,6,10,15-四甲基庚烷 − − − − − 0.03 − − − − − − F80 3-甲基十五烷 − − − 0.03 − − − − − − − 0.03 F81 邻-异丙基苯 − − − − − 1.00 − − − − − − F82 月桂烯 − 0.24 − 0.75 − 0.89 − − − − − 0.91 F83 β-石竹烯 − − 0.03 − 0.03 0.02 − 0.02 − 0.03 0.04 0.05 F84 1-苯基-5-甲基庚烷 − − 0.87 − − − − − − − − − F85 5,8-二乙基十二烷 − − − − − − − − − 0.02 0.03 − F86 三甲基(苯乙硫基)硅烷 − − − − − − − − − − 0.24 − 总计 0.86 2.19 9.48 5.95 0.47 8.84 7.05 6.06 0.52 5.29 3.71 9.26 种类 3 6 12 12 5 12 8 8 2 11 12 14 醚类 F87 茴香脑 0.91 3.26 6.28 13.48 − 7.77 8.98 14.11 − 12.66 6.20 6.18 F88 草蒿脑 0.47 1.34 6.16 8.72 0.78 6.48 8.74 9.34 0.91 9.97 6.39 6.54 F89 左旋樟脑 1.85 3.27 − 1.89 2.97 − 1.75 − 4.20 2.27 2.61 − F90 DL-胱硫醚 − − 0.10 − 0.04 0.10 − 0.02 − − F91 樟脑 − − 2.37 − − − − 2.15 − − − 2.80 总计 3.23 7.87 14.91 24.09 3.75 14.29 19.57 25.60 5.11 24.92 15.20 15.52 种类 3 3 4 3 2 3 4 3 2 4 3 3 杂环及其他类 F92 7-羟基-3-(1,1-二甲基丙-2-烯基)香豆素 0.06 − 4.06 2.64 − 3.11 2.00 1.86 − 2.63 3.39 2.91 F93 丙酮2,4-二硝基苯腙 − − 0.11 0.25 − 0.44 0.08 0.04 − − 0.14 − F94 1-(2-甲氧苯基)-3-丙胺 − − 0.3 0.25 − 0.37 0.04 − 0.38 0.14 0.19 F95 4-氨基-1-甲基-4-硝基吡唑 − − 0.15 0.23 − 0.35 0.04 0.12 − 0.02 − − F96 2-苯基喹噁啉 − − − 0.20 − − − − − 0.02 0.05 0.03 F98 1,6:3,4-二氢-2-脱氧-β-d-lyxo-己基吡喃糖 − − − − − 0.06 0.06 − − − 0.10 − F98 β-姜黄素 − − − − − 0.02 0.05 − − − − − 总计 0.06 0 4.62 3.57 0 4.35 2.27 2.02 0 3.05 3.82 3.13 种类 1 0 4 5 0 6 6 3 0 4 5 3 注:“−”表示为未检出。 醇类物质来源于脂肪的降解,对肉品风味影响较大[33]。由表3可知,不同样品中(-)-4-萜品醇、桉叶油醇、芳樟醇等在所有样品中均检测出且相对含量较高,其与α-松油醇等均来自于辛香料,赋予牛肉樟脑般清凉香气和花香[32]。但在相同时间下,不同加热处理后同种物质的相对含量差异较大,这可能与辛香料中不同风味物质在不同热处理下的释放速率不同有关。

酮类物质阈值较高,主要来自多不饱和脂肪酸氧化降解,部分是形成杂环化合物的重要中间体[34]。由表3可知,不同组别中3甲基-6-(1-甲基乙基)-2-环己烯-1-酮和葑酮是主要呈味物质。酸类物质阈值相对较高故对风味贡献不大,大多样品中的酸类化合物相对含量较低且种类较少。

醚类化合物在牛肉风味中有重要作用。各处理组中茴香脑和草蒿脑的相对含量较高,是茴香的主要风味物质[35],除加热35 min外,微波和超声组的醚类物质相对含量均高于水浴组,其中最高分别可达25.60%和24.92%,推测适宜的微波和超声处理更有利于牛肉对香辛料的吸收。酚类化合物种类较少但对牛肉风味贡献不低。其中丁香酚主要来源于丁香,在所有样品均被检出,与醚类化合物类似,加热前中期(5~25 min),微波和超声组的丁香酚相对含量高于水浴组,且变化趋势不同,这主要由于不同加热方式对香辛料的挥发性、释放速率和耐热性等影响不同[32]。

烃类物质中不饱和烃的阈值较低,主要来自香辛料,气味强烈[34]。比如蒎烯、4-蒈烯、(-)-α-蒎烯、γ-松油烯、萜品油烯、β-萜烯、月桂烯、β-石竹烯。各处理组中γ-松油烯、蒎烯和4-蒈烯含量较高,主要呈现松油味和柑橘果香味[36]。水浴组和超声波组不饱和烃类化合物的相对含量分别于25和35 min显著增大,为6.52%和7.68%。微波组不饱和烃类化合物的相对含量在加热中后期(15~35 min)变化趋势较为平缓,峰值为5.85%,低于其他两组。已有研究表明,酚类与醇类、醚类和烃类一起构成牛肉的芳香风味,但过量也易产生苦味,导致不良风味[37]。杂环及其他类化合物主要是由于美拉德反应和氨基酸、硫胺素的热降解[34],由表3可知,W25、M15和U25相对含量较高,其中主要是7-羟基-3-(1,1-二甲基丙-2-烯基)香豆素。

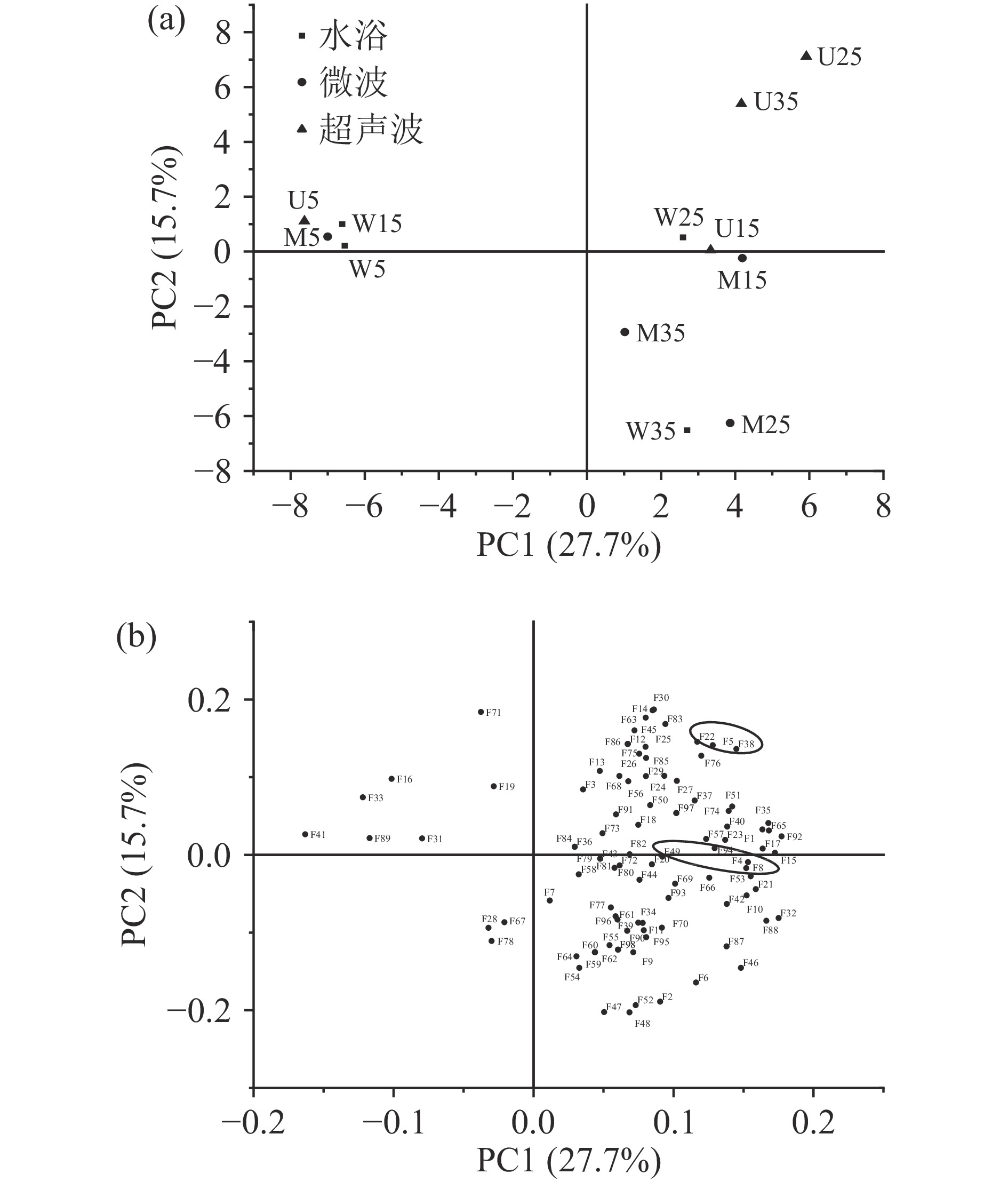

对98种挥发性风味成分进行主成分分析(PCA),从图4a中可以看出,不同热处理方式后牛肉的风味差异显著。其中W5、W15、M5、U5的主要挥发性风味物质相似,M15、U15和W25的主要挥发性风味物质相似。PCA可以区分每个样品的特征风味成分。如图4所示,水浴加热样品的特征组分为S-(Z)-3,7,11-三甲基-1,6,10-十二烷三烯-3-醇(F18)、月桂烯(F82),微波加热样品的特征组分为苯丙醛(F4)、乙酸龙脑酯(F53)癸醛(F8)、10,13-十八碳二炔酸甲酯(F62)、DL-胱硫醚(F94),超声波辅助加热样品的特征组分为异丁香酚(F49)、甲基庚烯酮(F38)、苯甲醛(F5)、1-甲基-4-(硝基甲基)哌啶-4-醇(F22)、十四烷醛(F14)、3-异丙烯基-2,5-二甲基-3,4-己二烯-2-醇(F30)。因此,可通过不同的热处理方式改变牛肉的特征风味成分。

2.6 不同热处理方式对牛肉感官评价的影响

由表4可知,不同热处理方式对牛肉的多汁性、风味、嫩度和总体可接受性影响显著。随着加热时间的延长,水浴组的总体可接受性得分逐步上升,微波和超声组呈现先增大后减小的趋势(P<0.05)。其中M15和U25总体可接受性得分高达7.60和7.20分。在同一加热时间下,微波加热的牛肉多汁性得分始终最小,说明与其它两种热处理方式相比汁液感较差,这与牛肉的水分含量所得结果一致,当加热35 min时,三组牛肉的多汁性得分无显著差异(P>0.05)。随着加热时间的延长,三种加热方式牛肉的风味得分均先上升后下降,分别于W25、M15和U25显著增大(P<0.05),显示此时肉味与香辛料味适中,且无腥膻味。其中M15的风味得分最高。加热15 min时,微波处理的牛肉口感得分最高,为7.42分,反应出此种加热处理下的牛肉肉质最为鲜嫩。综合来看,M15的多汁性较其它两组较低,但其风味、口感和总体可接受性得分均最高,表明微波辅助卤煮15 min的牛肉具有更高的感官评分,更受消费者喜爱。

表 4 不同热处理方式下牛肉的感官得分Table 4. Sensory scores of beef under different heat treatment methods加热方式 加热时间(min) 多汁性(分) 风味(分) 口感(分) 总体可接受性(分) 水浴(W) 5 7.13±0.29Aa 4.47±0.36Cc 4.91±0.68Bb 5.23±0.34Bb 15 6.63±0.52ABa 4.92±0.55Cc 5.62±0.44Ab 5.65±0.39Bc 25 6.17±0.50Bb 6.63±0.29Ab 5.10±0.41Ab 6.33±0.38Ab 35 6.90±0.29Aa 5.90±0.24Bb 5.56±0.29Ab 6.68±0.37Aa 微波(M) 5 6.20±0.30ABb 6.41±0.31Ba 6.08±0.15Ca 5.97±0.36Ca 15 6.00±0.54Bb 7.85±0.24Aa 7.42±0.35Aa 7.60±0.32Aa 25 5.87±0.33Bb 6.15±0.37Bc 6.52±0.34Ba 6.42±0.31Bb 35 6.67±0.38Aa 5.20±0.23Cc 6.37±0.36BCa 6.13±0.31BCb 超声波(U) 5 6.27±0.43Cb 4.90±0.24Cb 6.30±0.33BCa 5.54±0.43Cab 15 6.67±0.36BCa 6.33±0.52Bb 5.98±0.57Cb 6.25±0.31Bb 25 7.35±0.27Aa 7.48±0.41Aa 6.93±0.36Aa 7.20±0.30Aa 35 6.80±0.45Ba 6.72±0.28Ba 6.67±0.53ABa 6.80±0.20Aa 3. 结论

对牛肉进行常规卤煮、微波和超声辅助卤煮,牛肉的水分含量、持水力、质构特性、微观结构、挥发性风味物质和感官得分均有显著变化(P<0.05)。微波组的水分含量较其他两组较低,但在可接受范围内。与水浴组相比,微波组和超声波组可显著改善样品的持水力,其中以M15最高为91.8%。随着加热时间的延长,微波组和超声波组样品的质构特性分别在加热15 min和25 min时较好,这与微观结构所显示的结果一致,但M15更佳。结合主成分分析发现,不同热处理方式对样品挥发性风味物质组成和特征风味影响显著。其中,M15风味得分最高,说明其肉味与香辛料味最为适中。且M15总体可接受性得分最高为7.60分。综上,微波辅助卤煮15 min牛肉的品质最佳,更有利于牛肉的加工和生产。

-

表 1 牛肉感官评分标准

Table 1 Sensory scoring standard of beef

评价指标 评价标准 分值(分) 无汁液感,滋味差 1~3 多汁性 多汁感一般,滋味较好 4~6 多汁感好,滋味纯正 7~9 肉香及香料味过淡或过浓,腥味较重 1~3 风味 肉香及香料味较淡或较浓,腥味较轻 4~6 肉香及香料味浓郁适中,无腥膻味 7~9 肉质过软或过硬,口感差 1~3 口感 肉质偏软或偏硬,口感较好 4~6 肉质鲜嫩细腻,口感好 7~9 低 1~3 总体可接受性 中 4~6 高 7~9 表 2 不同热处理方式下牛肉的质构特性

Table 2 Texture characteristics of beef after different heat treatment

加热方式 加热时间(min) 剪切力(N) 硬度(N) 弹性(mm) 咀嚼性(mJ) 水浴(W) 5 29.42±0.99Db 108.83±3.50Cb 3.63±0.08ABa 184.70±5.21Cb 15 57.55±2.82Ca 138.53±6.70Ba 3.85±0.14Aa 229.83±2.23Ba 25 71.41±0.66Ba 146.20±4.17Ba 3.46±0.18Bb 235.40±4.90Ba 35 83.72±2.44Aa 174.33±3.74Ab 3.70±0.13ABa 275.73±5.99Aa 微波(M) 5 44.35±1.56Ca 134.67±3.80Ba 3.41±0.08Cb 225.24±3.18Ba 15 31.97±1.36Dc 120.63±4.57Cb 3.94±0.16Aa 213.96±4.80Cb 25 46.99±1.51Bb 137.83±2.65Bb 3.65±0.09Bab 229.80±5.61Ba 35 56.33±0.93Ab 162.63±2.65Ab 3.84±0.10Aa 246.72±6.15Ab 超声波(U) 5 44.09±2.78Ba 135.93±3.42Ba 3.67±0.17Aa 229.30±5.88Ba 15 39.26±1.86Cb 126.83±3.90Cb 3.38±0.12Bb 199.48±2.88Cc 25 31.15±3.14Dc 125.93±2.45Cc 3.73±0.10Aa 178.11±3.25Db 35 54.48±1.24Ab 155.67±2.80Ac 3.85±0.14Aa 243.67±3.20Ab 表 3 不同热处理方式下牛肉的挥发性风味物质

Table 3 Volatile flavor compounds of beef under different heat treatment methods

类别 化合物名称 含量(%) 水浴(W) 微波(M) 超声波(U) W5 W15 W25 W35 M5 M15 M25 M35 U5 U15 U25 U35 醛类 F1 壬醛 0.58 1.7 2.98 4.12 1.66 5.03 2.43 3.39 0.96 3.15 4.10 5.00 F2 反式-肉桂醛 − 0.29 0.25 1.09 − 0.41 0.77 0.91 − 0.42 0.28 − F3 辛醛 − 0.59 − − 0.36 1.69 − 0.86 0.48 − 1.45 − F4 苯丙醛 − − 0.12 0.08 − 0.08 0.1 0.09 − − 0.12 0.08 F5 苯甲醛 0.54 0.32 4.11 0.92 0.61 1.79 2.06 − 0.84 2.00 4.45 4.31 F6 柠檬醛 − − 0.06 0.25 − 0.14 0.19 0.25 − 0.16 0.10 − F7 顺式-柠檬醛 − − − − − − − 0.13 − − − − F8 癸醛 − − − 0.17 − 0.14 0.10 0.13 − 0.15 0.13 0.16 F9 (E)-3-吡啶甲醛O-乙酰肟 − − − 0.14 − 0.22 0.05 0.11 − − − − F10 甲基肉桂醛 − − 0.04 0.09 − 0.05 0.06 − − 0.08 0.06 0.04 F11 十五醛 − − 0.09 0.04 − − 0.10 − − − − 0.04 F12 十六醛 − − − − − − − − − − 0.13 − F13 肉豆蔻醛 − − − − − − − − − − − 0.15 F14 十四烷醛 − − − − − − − − − − 0.02 0.02 总和 1.12 2.90 7.65 6.90 2.63 9.59 5.86 6.00 2.28 5.96 10.84 9.80 种类 2 4 7 9 3 10 9 10 4 6 10 8 醇类 F15 (-)-4-萜品醇 7.90 2.40 10.68 10.61 1.04 11.70 9.12 10.15 1.08 9.80 12.35 11.3 F16 桉叶油醇 10.67 22.52 12.47 7.41 10.46 11.19 9.46 10.95 20.28 8.88 10.79 15.43 F17 芳樟醇 0.25 1.30 4.13 3.91 0.45 4.37 5.54 0.02 0.34 3.84 5.01 4.50 F18 S-(Z)-3,7,11-三甲基-1,6,10-十二烷三烯-3-醇 0.12 − 0.95 0.63 − − − − − − 0.85 − F19 α-松油醇 0.11 0.50 0.21 0.16 − 0.19 − − 0.16 0.13 0.19 0.18 F20 反式β-松油醇- − − − − − − 0.12 0.07 − − 0.12 − F21 (Z)-马鞭草醇 − − 0.09 0.10 − 0.06 0.10 − − 0.10 0.08 0.06 F22 1-甲基-4-(硝基甲基)哌啶-4-醇 − − 0.12 0.03 − − − 0.03 − 0.06 0.14 0.10 F23 反-2-甲基环戊醇 0.21 − 2.29 0.93 − 1.17 0.87 − − 1.58 0.90 1.21 F24 2-肼基乙醇 9.62 9.60 10.83 F25 4,5α-环氧吗啡-3,14-二醇 − − − − − 0.05 − − − − 0.17 − F26 1-七烷三醇 − − 0.02 − − − − − − − 0.03 − F27 (Z)-对-2,8-薄荷二烯-1-醇 − − 0.03 − − − − 0.04 − 0.03 0.03 0.03 F28 α,α-二甲基-4-亚甲基环己烷甲醇 − − − 0.21 0.19 − − − − − − F29 1-苯基-2-(2-甲基-1H-咪唑-1-基)乙醇 − − − − − − − − − 0.19 0.12 0.04 F30 3-异丙烯基-2,5-二甲基-3,4-己二烯-2-醇 − − − − − − − − − − 0.07 0.05 F31 乙醇 − 29.26 − − 0.58 − − − 0.85 − − − 总计 19.26 55.98 40.61 24.58 12.80 38.33 25.35 28.56 22.71 24.68 41.68 42.22 种类 6 5 11 10 4 8 7 7 4 10 15 11 酮类 F32 3甲基-6-(1-甲基乙基)-2-环己烯-1-酮 0.26 0.89 2.46 3.32 0.18 3.16 4.11 3.32 0.29 3.31 3.09 2.41 F33 葑酮 0.78 1.79 1.13 0.56 1.11 0.94 0.80 0.87 1.76 0.75 0.81 1.01 F34 4',6-二甲基-2-羟基苯乙酮 0.05 0.15 0.36 − 0.14 − 0.18 − − 0.15 − F35 (E)-4-(2,5β,6,6-四甲基-2-环己烯-1β-基)-3-丁烯-3-酮 − − 0.07 0.12 − 0.14 0.05 0.04 − 0.12 0.16 0.09 F36 1H-异吲哚-1,3(2H)-二酮 − − 0.03 − − − − − − − − − F37 4-氯苯丁酮 − − 0.03 − − 0.07 − 0.02 − 0.07 0.03 0.03 F38 甲基庚烯酮 − − 0.72 − − 0.45 0.23 0.27 − 0.39 0.72 0.76 F39 2-羟基-4,6-二甲氧基苯乙酮 − − − − − − 0.48 − − 0.27 − 0.08 总计 1.04 2.73 4.59 4.36 1.29 4.90 5.67 4.70 2.05 4.91 4.96 4.38 种类 2 3 7 4 2 6 5 6 2 6 6 6 酸类 F40 蝶呤-6-羧酸 − − − 0.03 − 0.41 0.28 0.31 − 0.18 0.28 0.37 F41 乙醇酸 46.87 8.21 − − 55.17 − − − 48.80 − − − F42 2-[(E)-(3-甲基-5-氧代-1-苯基-4,5-二氢-1H-吡唑-4-基)二氮基]-5-硝基苯甲酸 − − 0.51 0.69 − 0.22 1.07 0.44 − 1.43 0.55 0.61 F43 顺式-8,11,14-二十碳三烯酸 − − − − − 0.10 − − − − − − F44 1,4-二氢-2-甲基苯甲酸 − − 0.13 − − − 0.16 − − − − 0.11 F45 2-氨基-6-羟基-4-甲基-4-己烯酸 − − − − − − − − − − 0.08 0.19 总计 46.87 8.21 0.64 0.72 55.17 0.73 1.51 0.75 48.80 1.61 0.91 1.28 种类 1 1 2 2 1 3 3 2 1 2 3 4 酚类 F46 丁香酚 0.47 2.24 8.92 19.12 0.29 13.12 17.77 11.90 0.47 15.32 9.12 4.91 F47 甲基丁香酚 − 0.03 − 0.33 − − 0.29 0.30 − − − − F48 (Z)-异丁香酚 − 0.15 0.30 − − 0.28 0.16 − − − − F49 异丁香酚 − 0.10 − 0.10 − 0.19 0.07 − − 0.17 0.14 − F50 (E)-2-甲氧基-4-(1-丙烯基苯酚) − − − − − 0.05 − 0.05 − − 0.06 − 总计 0.47 2.37 9.06 19.85 0.29 13.36 18.41 12.41 0.47 15.49 9.32 4.91 种类 1 3 2 4 1 3 4 4 1 2 3 1 酯类 F51 乙酸松油酯 0.08 0.30 0.28 0.27 0.08 0.20 0.71 0.46 0.05 0.70 0.84 0.77 F52 乙酸丁香酚酯 − − − 0.12 − − 0.09 0.05 − 0.08 − − F53 乙酸龙脑酯 − − − 0.12 − 0.11 0.09 0.16 − 0.12 0.14 0.12 F54 水杨酸甲酯 − − − 0.05 − − − 0.04 − − − − F55 3,7,11-三甲基-1,6,10-十二烷三烯-3-醇乙酸酯 − − − 0.03 − 0.02 − − − − − − F56 异己酸乙酯 − − − − − 0.07 − − − − − 0.12 F57 红-γ-羟基-L-高精氨酸-内酯 − − 0.26 − − 0.06 0.56 0.13 − 0.08 0.41 0.28 F58 2-乙基丁酸烯丙酯 − − 0.12 − − 0.08 F59 反-3,7-二甲基-2,6-辛二烯乙酸酯 − − − − − − 0.12 − − − − − F60 丁酸-1-乙烯基-1,5-二甲基-4-

己烯基酯− − − − − − 0.07 − − − − − F61 柳酸甲酯 − − − − − − 0.05 − − 0.06 − − F62 10,13-十八碳二炔酸甲酯 − − − − − − 0.03 − − − − − F63 5-亚甲基-6-异丙基-3-环己烯-1-醇醋酸酯 − − − − − − − − − − 0.16 0.24 总计 0.08 0.3 0.66 0.59 0.08 0.46 1.72 0.92 0.05 1.04 1.55 1.53 种类 1 1 3 5 1 5 8 6 1 5 4 5 烃类 F64 1α-羟基异倍他丁烷 − − − 1.34 − − − − − − − − F65 γ-松油烯 0.12 0.69 2.05 1.07 0.25 1.71 1.99 1.81 − 1.40 1.86 2.72 F66 4-蒈烯 − − 1.64 0.85 − 1.43 1.51 − − 1.00 − 1.94 F67 P-伞花烃 0.71 0.81 1.67 0.71 − − 0.92 − 0.42 − − − F68 4-伞花烃 − − − − − − − − − 0.69 − 1.43 F69 萜品油烯 − 0.09 0.63 0.43 0.03 0.55 0.56 2.00 − 0.48 0.56 0.81 F70 蒎烯 − − 1.97 0.42 − − 1.61 1.74 − 0.91 0.36 0.39 F71 (-)-α-蒎烯 − 0.16 0.06 − 0.11 0.07 − 0.05 0.10 − 0.13 0.15 F72 2-甲基-1-(2,2,3-三甲基环丙基)-1-

丙烯0.03 − 0.15 0.13 − 2.79 0.20 0.18 − 0.11 0.08 0.15 F73 2,6,10-三甲基十四烷 − − − − − − − − − 0.08 − 0.02 F74 十六烷 − − 0.08 0.09 − 0.08 0.08 0.06 − 0.15 0.08 0.26 F75 十五烷 − − − − − − − − − − 0.06 − F76 十四烷 − − 0.19 − − 0.23 − − − 0.38 0.21 0.29 F77 β-萜烯 − 0.20 0.14 0.08 − 0.04 0.18 0.17 − 0.04 0.06 0.11 F78 氯代十八烷 − − − 0.05 0.05 − − 0.03 − − − − F79 2,6,10,15-四甲基庚烷 − − − − − 0.03 − − − − − − F80 3-甲基十五烷 − − − 0.03 − − − − − − − 0.03 F81 邻-异丙基苯 − − − − − 1.00 − − − − − − F82 月桂烯 − 0.24 − 0.75 − 0.89 − − − − − 0.91 F83 β-石竹烯 − − 0.03 − 0.03 0.02 − 0.02 − 0.03 0.04 0.05 F84 1-苯基-5-甲基庚烷 − − 0.87 − − − − − − − − − F85 5,8-二乙基十二烷 − − − − − − − − − 0.02 0.03 − F86 三甲基(苯乙硫基)硅烷 − − − − − − − − − − 0.24 − 总计 0.86 2.19 9.48 5.95 0.47 8.84 7.05 6.06 0.52 5.29 3.71 9.26 种类 3 6 12 12 5 12 8 8 2 11 12 14 醚类 F87 茴香脑 0.91 3.26 6.28 13.48 − 7.77 8.98 14.11 − 12.66 6.20 6.18 F88 草蒿脑 0.47 1.34 6.16 8.72 0.78 6.48 8.74 9.34 0.91 9.97 6.39 6.54 F89 左旋樟脑 1.85 3.27 − 1.89 2.97 − 1.75 − 4.20 2.27 2.61 − F90 DL-胱硫醚 − − 0.10 − 0.04 0.10 − 0.02 − − F91 樟脑 − − 2.37 − − − − 2.15 − − − 2.80 总计 3.23 7.87 14.91 24.09 3.75 14.29 19.57 25.60 5.11 24.92 15.20 15.52 种类 3 3 4 3 2 3 4 3 2 4 3 3 杂环及其他类 F92 7-羟基-3-(1,1-二甲基丙-2-烯基)香豆素 0.06 − 4.06 2.64 − 3.11 2.00 1.86 − 2.63 3.39 2.91 F93 丙酮2,4-二硝基苯腙 − − 0.11 0.25 − 0.44 0.08 0.04 − − 0.14 − F94 1-(2-甲氧苯基)-3-丙胺 − − 0.3 0.25 − 0.37 0.04 − 0.38 0.14 0.19 F95 4-氨基-1-甲基-4-硝基吡唑 − − 0.15 0.23 − 0.35 0.04 0.12 − 0.02 − − F96 2-苯基喹噁啉 − − − 0.20 − − − − − 0.02 0.05 0.03 F98 1,6:3,4-二氢-2-脱氧-β-d-lyxo-己基吡喃糖 − − − − − 0.06 0.06 − − − 0.10 − F98 β-姜黄素 − − − − − 0.02 0.05 − − − − − 总计 0.06 0 4.62 3.57 0 4.35 2.27 2.02 0 3.05 3.82 3.13 种类 1 0 4 5 0 6 6 3 0 4 5 3 注:“−”表示为未检出。 表 4 不同热处理方式下牛肉的感官得分

Table 4 Sensory scores of beef under different heat treatment methods

加热方式 加热时间(min) 多汁性(分) 风味(分) 口感(分) 总体可接受性(分) 水浴(W) 5 7.13±0.29Aa 4.47±0.36Cc 4.91±0.68Bb 5.23±0.34Bb 15 6.63±0.52ABa 4.92±0.55Cc 5.62±0.44Ab 5.65±0.39Bc 25 6.17±0.50Bb 6.63±0.29Ab 5.10±0.41Ab 6.33±0.38Ab 35 6.90±0.29Aa 5.90±0.24Bb 5.56±0.29Ab 6.68±0.37Aa 微波(M) 5 6.20±0.30ABb 6.41±0.31Ba 6.08±0.15Ca 5.97±0.36Ca 15 6.00±0.54Bb 7.85±0.24Aa 7.42±0.35Aa 7.60±0.32Aa 25 5.87±0.33Bb 6.15±0.37Bc 6.52±0.34Ba 6.42±0.31Bb 35 6.67±0.38Aa 5.20±0.23Cc 6.37±0.36BCa 6.13±0.31BCb 超声波(U) 5 6.27±0.43Cb 4.90±0.24Cb 6.30±0.33BCa 5.54±0.43Cab 15 6.67±0.36BCa 6.33±0.52Bb 5.98±0.57Cb 6.25±0.31Bb 25 7.35±0.27Aa 7.48±0.41Aa 6.93±0.36Aa 7.20±0.30Aa 35 6.80±0.45Ba 6.72±0.28Ba 6.67±0.53ABa 6.80±0.20Aa -

[1] ZHU W B, CHEN Y F, ZHAO J, et al. Impacts of household income on beef at-home consumption: Evidence from urban China[J]. Journal of Integrative Agriculture,2021,20(6):1701−1715. doi: 10.1016/S2095-3119(20)63582-1

[2] 胡高峰, 汪永, 孙苏月, 等. 熟化方式对酱卤风味牛肉品质及多环芳烃含量的影响[J]. 肉类研究,2020,34(3):14−19. [HU G F, WANG Y, SUN S Y, et al. Effects of cooking methods on the quality and polycyclic aromatic hydrocarbons content of sauce-marinated beef[J]. Meat Research,2020,34(3):14−19. doi: 10.7506/rlyj1001-8123-20200131-025 [3] HASSOUN A, AÏT-KADDOUR A, SAHAR A, et al. Monitoring thermal treatments applied to meat using traditional methods and spectroscopic techniques: A review of advances over the last decade[J]. Food and Bioprocess Technology,2020,14(2):195−208.

[4] LIANG F, ZHU Y, YE T, et al. Effect of ultrasound assisted treatment and microwave combined with water bath heating on gel properties of surimi-crabmeat mixed gels[J]. LWT,2020,133:110098.

[5] GUO Z, GE X, YANG L, et al. Ultrasound-assisted thawing of frozen white yak meat: Effects on thawing rate, meat quality, nutrients, and microstructure[J]. Ultrason Sonochem,2021,70:105345.

[6] 罗章, 马美湖, 孙术国, 等. 不同加热处理对牦牛肉风味组成和质构特性的影响[J]. 食品科学,2012,33(15):148−154. [LUO Z, MA M H, SUN S G, et al. Effects of different heat treatments on flavor and texture characteristics of cooked yak meat[J]. Food Science,2012,33(15):148−154. [7] ZOU Y, ZHANG W, KANG D, et al. Improvement of tenderness and water holding capacity of spiced beef by the application of ultrasound during cooking[J]. International Journal of Food Science & Technology,2018,53(3):828−836.

[8] HAN Z, CAI M J, CHENG J H, et al. Effects of microwave and water bath heating on the interactions between myofibrillar protein from beef and ketone flavour compounds[J]. International Journal of Food Science & Technology,2019,54(5):1787−1793.

[9] 邹云鹤. 超声波辅助煮制对酱卤牛肉品质的影响研究[D]. 南京: 南京农业大学, 2018 ZOU Y H. Effects of ultrasound assisted cooking on the quality of spiced beef[D]. Nanjing: Nanjing Agricultural University, 2018.

[10] QIAN S, LI X, WANG H, et al. Contribution of calpain to protein degradation, variation in myowater properties and the water-holding capacity of pork during postmortem ageing[J]. Food Chemistry,2020,324:126892. doi: 10.1016/j.foodchem.2020.126892

[11] ZHANG Y, JI X, MAO Y, et al. Effect of new generation medium voltage electrical stimulation on the meat quality of beef slaughtered in a Chinese abattoir[J]. Meat Science,2019,149:47−54. doi: 10.1016/j.meatsci.2018.11.011

[12] 高子武, 王恒鹏, 陈胜姝, 等. 不同宰后时间下调理猪肉片品质特性及挥发性风味物质比较[J]. 现代食品科技,2020,36(11):263−272,312. [GAO Z W, WANG H P, CHEN S Z, et al. Comparison of quality characteristics and volatile flavor compounds of pork slices at different post-slaughter time[J]. Modern Food Science and Technology,2020,36(11):263−272,312. doi: 10.13982/j.mfst.1673-9078.2020.11.0525 [13] WEN R, HU Y, ZHANG L, et al. Effect of NaCl substitutes on lipid and protein oxidation and flavor development of Harbin dry sausage[J]. Meat Science,2019,156:33−43.

[14] ABDEL-NAEEM H H S, SALLAM K I, ZAKI H. Effect of different cooking methods of rabbit meat on topographical changes, physicochemical characteristics, fatty acids profile, microbial quality and sensory attributes[J]. Meat Science,2021,181:108612.

[15] PURSLOW P P. New developments on the role of intramuscular connective tissue in meat toughness[J]. Annual Review of Food Science and Technology,2014,5(1):133−153. doi: 10.1146/annurev-food-030212-182628

[16] 王君翠. 微波和水浴低温加热对牛肉品质的影响研究[D]. 广州: 华南理工大学, 2016 WANG J C. Study on the influence of low-temperature-heating methods by microwave and water-bath on beef properties[D]. Guangzhou: South China University of Technology, 2016.

[17] 李升升, 靳义超. 加热介质和时间对牦牛肉品质的影响[J]. 食品与机械,2017,33(10):174−178. [LI S S, JIN Y C. Quality changes of yak meat under different heat medium and time[J]. Food and Machinery,2017,33(10):174−178. doi: 10.13652/j.issn.1003-5788.2017.10.038 [18] 付丽, 郑宝亮, 高雪琴, 等. 牛肉的超声波快速腌制与嫩化工艺优化[J]. 肉类研究,2017,31(12):23−29. [FU L, ZHENG B L, GAO X Q, et al. Optimization of rapid ultrasonic-assisted curing and tenderization of beef[J]. Meat Research,2017,31(12):23−29. [19] ANNA MORALES-VILLAVICENCIO Ż S, MAGDALENA ŚLĘZAK R N, RADZIK-RANT M Ś W R A. The effect of cooking method on the physico-chemical characteristics and fatty acid composition in lamb longissimus dorsi muscle[J]. Emirates Journal of Food and Agriculture,2019,31(2):118−124.

[20] WANG Z, XU W, KANG N, et al. Microstructural, protein denaturation and water holding properties of lamb under pulse vacuum brining[J]. Meat Science,2016,113:132−138.

[21] 李学鹏, 周凯, 周明言, 等. 自由基氧化对大黄鱼肌原纤维蛋白交联和聚集的影响[J]. 中国食品学报,2015,15(4):13−21. [LI X P, ZHOU K, ZHOU M Y, et al. Effects of radical oxidation on the cross-linking pattern of myofibrillar protein in large yellow croaker (Pseudosciaena crocea)[J]. Chinese Journal of Food,2015,15(4):13−21. doi: 10.16429/j.1009-7848.2015.04.002 [22] LI H, SUN D W, HAN Z, et al. Effects of low temperature cooking methods and holding times on selected quality attributes of cooked pork longissimus dorsi[J]. Journal of Food Process Engineering,2017,40(6):e12585.

[23] WANG X, WANG X, MUHOZA B, et al. Microwave combined with conduction heating effects on the tenderness, water distribution, and microstructure of pork belly[J]. Innovative Food Science & Emerging Technologies,2020,62:102344.

[24] 周亚军, 王雪松, 陈艳, 等. 人参浸提液处理对烧鸡食用品质的影响[J]. 食品科学,2021,42(15):66−73. [ZHOU Y J, WANG X S, CHEN Y, et al. Effects of ginseng extracts on eating quality of roast chicken[J]. Food Science,2021,42(15):66−73. doi: 10.7506/spkx1002-6630-20210131-366 [25] BECKER A, BOULAABA A, PINGEN S, et al. Low temperature cooking of pork meat-Physicochemical and sensory aspects[J]. Meat Science,2016,118:82−88. doi: 10.1016/j.meatsci.2016.03.026

[26] 陈春梅, 周惠健, 沈银涵, 等. 煮制时间对鹅肉蛋白结构的影响[J]. 食品工业科技,2021,42(4):6−11. [CHEN C M, ZHOU H J, SHEN Y H, et al. Effect of cooking time on the protein structure of goose meat[J]. Science and Technology of Food Industry,2021,42(4):6−11. [27] 李思宁, 唐善虎, 郝刚, 等. 微波加热处理对牦牛肉加热损失率、嫩度及微观结构的影响[J]. 食品工业科技,2018,39(11):45−50. [LI S N, TANG S H, HAO G, et al. Effects of microwave heating on heating loss rate, tenderness and microstructure of yak meat[J]. Science and Technology of Food Industry,2018,39(11):45−50. doi: 10.13386/j.issn1002-0306.2018.11.009 [28] 常海军. 不同加工条件下牛肉肌内胶原蛋白特性变化及其对品质影响研究[D]. 南京: 南京农业大学, 2010 CHANG H J. Studies on effects of different processing conditions on characteristics changes of collagen and meat quality of beef muscle[D]. Nanjing: Nanjing Agricultural University, 2010.

[29] 孟祥忍, 王恒鹏, 谢静, 等. 真空低温烹饪对牛肉微观结构与理化性质的影响[J]. 食品与发酵工业,2019,45(9):152−158. [MENG X R, WANG H P, XIE J, et al. Effects of vacuum-low temperature cooking on microstructure and physicochemical properties of beef[J]. Food and Fermentation Industry,2019,45(9):152−158. doi: 10.13995/j.cnki.11-1802/ts.018844 [30] 李子晗, 费子璇, 郭慧, 等. 短时间热处理对羔羊肉食用品质的影响[J]. 包装工程,2021,42(17):88−95. [LI Z H, FEI Z X, GUO H, et al. Effects of short-time heat treatments on the eating qualities of lamb meat[J]. Packaging Engineering,2021,42(17):88−95. [31] WANG T, NING Z, WANG X, et al. Effects of ultrasound on the physicochemical properties and microstructure of salted-dried grass carp (Ctenopharyngodon idella)[J]. Journal of Food Process Engineering,2018,41(1):e12643.

[32] 贡慧, 杨震, 史智佳, 等. 不同熬煮时间对北京酱牛肉挥发性风味成分的影响[J]. 食品科学,2017,38(10):183−190. [GONG H, YANG Z, SHI Z J, et al. Effects of different cooking times on volatile flavor components of Beijing spiced beef[J]. Food Science,2017,38(10):183−190. doi: 10.7506/spkx1002-6630-201710031 [33] ZOU Y, KANG D, LIU R, et al. Effects of ultrasonic assisted cooking on the chemical profiles of taste and flavor of spiced beef[J]. Ultrason Sonochem,2018,46:36−45. doi: 10.1016/j.ultsonch.2018.04.005

[34] 李娟, 韩东, 米思, 等. 北京地区酱卤牛肉中挥发性风味物质剖面分析[J]. 核农学报,2020,34(1):94−103. [LI J, HAN D, MI S, et al. Profile analysis of volatile flavor compounds from Beijing area of marinated beef[J]. Journal of Nuclear Agriculture,2020,34(1):94−103. doi: 10.11869/j.issn.100-8551.2020.01.0094 [35] LI H, LI X, ZHANG C H, et al. Flavor compounds and sensory profiles of a novel Chinese marinated chicken[J]. Journal of the Science of Food and Agriculture,2016,96(5):1618−1626.

[36] 潘晓倩, 周慧敏, 李素, 等. 卤牛肉贮藏过程中气味活性化合物变化及异味分析[J]. 食品科学,2021,42(22):240−248. [PAN X Q, ZHOU H M, LI S, et al. Changes in odor-active compounds during storage and analysis of off-flavor substances in stewed marinated beef[J]. Food Science,2021,42(22):240−248. doi: 10.7506/spkx1002-6630-20201217-208 [37] 刘颜, 张兴国, 谢飞, 等. 天然香辛料对卤煮羊肉挥发性风味物质的影响[J]. 江苏农业学报,2021,37(4):1016−1024. [LIU Y, ZHANG X G, XIE F, et al. Effect of natural spices on volatile flavor of stewed mutton[J]. Jiangsu Agricultural Journal,2021,37(4):1016−1024. doi: 10.3969/j.issn.1000-4440.2021.04.026 -

期刊类型引用(6)

1. 曾慧,张明珠. 液液萃取-高效液相色谱法测定红茶中赭曲霉毒素A. 饮料工业. 2023(02): 25-28 .  百度学术

百度学术

2. 吕志强,张滢. 茶叶中真菌毒素检测研究进展. 中国茶叶. 2023(05): 12-20 .  百度学术

百度学术

3. 余璐,魏琛,张凯歌,林亲录,王青云. 枯草芽孢杆菌PW2产挥发性物质对赭曲霉的抑制作用. 食品科学. 2023(14): 125-133 .  百度学术

百度学术

4. 周海燕,武爱波,刘娜. 茶叶中真菌与真菌毒素污染风险状况与防控研究进展. 中国食品卫生杂志. 2022(02): 390-397 .  百度学术

百度学术

5. 曾艳,张矛,陈亚,张宇,杨巧慧,李霞雪,王永佳. 液相色谱-串联质谱法检测茶叶中真菌毒素的研究进展. 食品安全质量检测学报. 2022(12): 3834-3841 .  百度学术

百度学术

6. 李静榕,毛世红,覃观凤,经飞跃,郑鹏,莫莉,徐昕,邱涛涛. 茶叶中真菌毒素风险评估及防控研究进展. 食品安全质量检测学报. 2022(19): 6354-6360 .  百度学术

百度学术

其他类型引用(6)

下载:

下载:

下载:

下载: