Quality Analysis of Purple Sweet Potato Flour under Different Drying Processes

-

摘要: 为筛选出适合工业化生产的高花色苷含量低糊化度的紫薯生全粉制备工艺,对单一型热风干燥、微波干燥及复合型热风联合微波干燥等技术下制作紫薯全粉的花色苷、糊化度、感官评分、综合评分等指标数值变化进行测定和分析。 结果表明:最优单一热风干燥条件为40 °C干燥8 h,此时紫薯全粉花色苷含量1.648 mg/g,糊化度23.39%,综合得分为97.01分,生产出的紫薯生全粉品质好但耗时久;最优单一微波干燥条件为420 W干燥10 min,此时紫薯全粉花色苷含量2.645 mg/g,糊化度高达93.33%,此时综合得分为82.00分,微波干燥法制得的紫薯全粉普遍糊化度过高,不适宜用作紫薯生全粉生产;最优热风联合微波干燥条件为热风温度50 °C干燥水分含量40%时转换280 W微波干燥至水分含量8%以下,花色苷含量为1.161 mg/g,糊化度为59.11%,该法制得紫薯全粉综合评分为84.04分。热风联合微波干燥操作控制简易,能在大幅缩短干燥时间的前提下保证紫薯生全粉的品质,适用于工业化快速生产。Abstract: The research is aim to screen out a technology which is suitable for producing a kind of raw purple sweet potato flour (RPSPF) with high anthocyanin content and low gelatinization degree (GD) in industry. Therefore, the changes of anthocyanins, GD, sensory score and comprehensive score of purple sweet potato flour (PSPF) prepared by hot-air drying (HD), microwave drying (MD), and combined hot-air and microwave drying (HD-MD) were measured and analyzed. The results showed that the optimal HD condition was 40 ℃ for 8 h. At the moment, the anthocyanin content was 1.648 mg/g, the GD was 23.39%, and the comprehensive score was 97.01 points. It had the best quality but took a lot of time. The optimal MD condition was 420 W for 10 min, the anthocyanin content of PSPF was 2.645 mg/g, the GD rose to 93.33%, and the comprehensive score was 82.00 points. But the GD of PSPF prepared by MD was widely too high to produce RPSPF. The optimal HD-MD was 50 ℃ drying to the 40% moisture content, and then converted to 280 W microwave drying the moisture content to less than 8%. Then the anthocyanin content was 1.161 mg/g, the GD was 59.11%, and the comprehensive score of PSPF was 84.04 points. HD-MD has a simple operation and control. In addition, it can ensure the quality of RPSPF on the premise of extremely shortening the drying time. In conclusion, HD-MD is suitable for rapid industrial production.

-

紫薯通常代指紫色甘薯,它富含多糖、粘液蛋白、胡萝卜素、花青素、膳食纤维、微量元素硒等多种营养成分和功能活性物质[1-2]。研究表明,长期食用紫薯对于人体有明显的益生保健作用,其中起主要作用的花青素已被验证有抗氧化、抗炎症和降低低密脂蛋白等功效[3]。中国虽是紫薯生产大国,但紫薯深加工水平远低于日本等发达国家,市场流通的紫薯商品多以鲜食售卖,或者以淀粉制品、色素等初级加工产品形式出现,产品附加值较低,且资源浪费严重[4]。由于新鲜紫薯水分含量高,对贮藏的温度湿度有较为严格的要求,我国每年有接近20%的紫薯在储藏和运输过程中发生霉变或腐烂[5-6]。而紫薯淀粉、色素加工产生的废液废渣等副产物通常未经处理后排放,不仅造成了环境污染,残余其中的膳食纤维、蛋白质、花青素等食品资源也无法得到有效利用[7-8]。

以优质新鲜的紫薯为原料,经清洗去污、去皮切分、干燥粉碎后制成的紫薯全粉通常被称为紫薯生全粉,该粉在生产过程中基本无废渣废液等副产物产生,适合长时间保存和远距离运输,且可与其他原料混合制备紫薯馒头、面条、面包、蛋挞、饼干等产品,极大拓宽了紫薯在食品加工的应用范围,具有广阔的发展前景[9]。紫薯生全粉中“生”代表紫薯粉加工过程中未曾过度加热,能完整保留甘薯中的生理功能活性成分;而“全”则代表紫薯粉加工过程中能保存鲜薯中除水分以外几乎全部的营养物质。较熟化后干燥制备的紫薯熟全粉而言,直接干燥制备的紫薯生全粉细胞破碎度小,淀粉含量高,胶凝特性好,加工特性更佳[10-11]。

干燥是紫薯生全粉加工工艺中最为重要的一步,优化紫薯生全粉干燥工艺有助于提高产品的品质和加工效益。施建斌等[12]发现不同干燥工艺下制备的板栗全粉理化特性和风味存在显著差异;而孙希云等[13]则利用冷冻干燥联合膨化干燥工艺对银杏脆粒酥脆质地进行优化提升。目前常用来评价全粉的指标主要有色泽、外观、形态等感官指标以及水分、灰分、花青素、淀粉游离率等理化指标。本研究拟从干燥方式入手,通过对比分析单一型热风干燥、微波干燥及复合型热风联合微波干燥等技术下制作紫薯全粉花色苷、糊化度、综合评分等指标数值变化,挑选出适合工业化生产的紫薯生全粉制备工艺,以得到低糊化度、高花色苷保存率的高品质紫薯全粉,进一步拓宽其在食品加工领域的应用范围。

1. 材料与方法

1.1 材料与仪器

新鲜紫薯(日本凌紫) 湖北省农业根聚地农业有限公司提供,放入纸箱中于(13±1) ℃冷库中储藏;柠檬酸、植酸、氯化钙等食品级添加剂 河南万邦实业有限公司;糖化酶(10万U/mL) 上海源叶生物公司;无水乙醇、盐酸、氯化钾、五水合硫酸铜等化学试剂 皆为国产分析纯。

GJ-59型简易果蔬切割机 湖州拜杰电器公司;TE214S电子天平 德国赛多利斯科学仪器有限公司;SHA-B恒温振荡器 常州国华电器有限公司;HHS-21-6水浴锅 上海百典仪器设备有限公司;DHG-9123A电热恒温鼓风干燥箱 上海精宏实验设备有限公司;722N 型可见光分光光度计 上海仪电分析仪器有限公司;MZ-2070EGZ 型微波炉 青岛胶南海尔微波制品有限公司;TGL-24MC 型台式高速离心机 长沙平凡仪器仪表有限公司。

1.2 实验方法

1.2.1 紫薯全粉的制备

工艺流程:原料挑选→清洗去皮→护色→干燥→粉碎过100目筛→成品。

操作要点:去皮:选择大小相近、未发芽,未腐烂的新鲜紫薯,去皮后清洗。切片:用切片机将紫薯切片,紫薯片厚度为1.5 mm。护色:护色液(含0.25%柠檬酸、0.15%植酸和0.2%氯化钙)浸泡护色30 min。干燥:采用热风干燥、微波干燥、热风-微波干燥对预处理好的样品进行干燥处理。粉碎:采用多功能破壁机将紫薯片粉碎成质地均匀的粉末。过筛:将粉碎后的紫薯全粉过100目筛。

1.2.2 干燥工艺的设计

1.2.2.1 热风干燥

取500 g经去皮、切片、护色处理后的紫薯片,将其均匀平铺在有硅油纸的托盘上,再将托盘放入烘箱中,调节热风温度至40、50、60、70、80 ℃共计5个处理组;在每个热风温度处理下,分别进行4、6、8、10、12 h干燥,取出即得热风干燥样品。

1.2.2.2 微波干燥

取40 g经去皮、切片、护色处理后的紫薯片,将紫薯片均匀放入有硅油纸的微波炉瓷盘中,微波功率调至280、420 W,微波定时分别为5、10、15、20、25 min,微波时前3 min需每隔30 s打开微波炉门,微波3 min后隔2 min打开一次使微波炉内多余水分逸散,微波结束后取出样品,冷却后粉碎过筛。

1.2.2.3 热风联合微波干燥

每次干燥固定热风温度(A)、干燥转换点含水率(B)、微波功率(C)中的两个因素改变剩余因素进行单因素实验,具体因素水平如下:

a. 改变热风温度:设置40、45、50、55、60 ℃5个处理组,干燥至含水率为40%,转换为280 W微波干燥至含水率为8%以下(参考《NYT3611-2020 农业行业标准 甘薯全粉》标准)。

b. 改变干燥转换点含水率:热风温度选取45 ℃,分别干燥至含水率为60%、50%、40%、30%、20%,转换为280 W微波干燥至含水率为8%以下。

c. 改变微波功率:热风温度选取45 ℃,干燥至含水率为40%,分别选取微波功率条件为140、280、420、560、700 W,干燥至含水率为8%以下。

1.2.3 花色苷的提取及含量测定

参照PENG等[14]人的方法,略作修改后进行试验。取1 g干燥紫薯全粉装入离心管中,加入20 mL盐酸酸化60%乙醇溶液提取液,在60 ℃的条件下水浴提取1 h,紧接着55 ℃,45 kHz条件下超声处理30 min。超声结束后,在4 ℃,8000 r/min的条件下离心10 min,分离上清液,重复上述步骤反复提取,直至上清液至无色,合并上清液用蒸馏水定容至250 mL。采用双波长示差法测定花色苷含量,以蒸馏水作空白,取1 mL待测液分别加入装有5 mL的pH1.0和pH4.5缓冲溶液的10 mL离心管中,静置30 min,在526 nm/700 nm的波长下测样品吸光度,计算公式如下:

(1) 式中:A=(A526 − A700)pH1.0 − (A526 − A700)pH4.5;ε=矢车菊素-3-葡萄糖苷的摩尔消光系数26900;Mw=矢车菊素-3-葡萄糖的摩尔质量,449.2 g/mol;Df=稀释倍数;V=最后定容的体积,mL;Wt=样品质量,g;L=比色皿厚度,1 cm。

pH1.0缓冲液:取0.2 mol/L KCl溶液25 mL、0.2 mol/L HCl溶液67 mL定容至100 mL,调节pH至1.0。

pH4.5缓冲液:取CH3COONa 1.8 g、CH3COOH 0.98 mL定容至100 mL,调节pH至4.5。

1.2.4 糊化度的测定

参考熊易强[15]的方法,略作修改后测定。称取2份样品(约50 mg)分别置于25 mL刻度试管中,其中一份用于制备全糊化样品,一份为测定样品。向一份中加入缓冲液至15 mL混匀后沸水浴1 h(水浴过程中,每隔10 min混匀一次),然后加蒸馏水补足体积至15 mL,制备全糊化样品;另一份直接加入缓冲液至15 mL为待测定样品。向全两份样品中各加入1 mL酶溶液,另取一支空试管加入15 mL缓冲液和1 mL酶溶液作空白。置于60 ℃保温1 h,每10 min混匀一次。保温结束后,加2 mL10%的ZnSO4·7H2O混匀,再加1 mL 0.5 mo/L的NaOH溶液混匀,定容至25 mL后过滤。取1 mL滤液加入2 mL DNS试剂,沸水浴5 min,冷却后加蒸馏水定容至25 mL,在540 nm处测定其吸光值,以空白管调零,样品与全糊化样品的吸光值的比即为其糊化度。糊化度按照下式进行计算:

(2) 式中:M为样品糊化度;m1为测定样品吸光值;m2为全糊化样品吸光值。

缓冲液的制备:将3.7 mL冰醋酸和4.1 g无水乙酸钠(或6.8 g三水合乙酸钠)溶于大致100 mL蒸馏水中,定容至1000 mL,必要时可滴加乙酸或乙酸钠调整pH至4.5±0.05。

酶溶液的制备:将250 mg淀粉脱支酶(糖化酶)溶于50 mL蒸馏水中,现配现用。

1.2.5 感官评价

参照杨双盼等[16]方法修改后测定。感官评定小组由10名经过感官评定培训的专业人员组成。每位评定员通过感官评分标准对紫薯全粉的气味、色泽、质地三个方面进行打分(表1)。

表 1 感官评价标准Table 1. Sensory evaluation criteria指标 分数(分) 描述 气味(30%) 80~100 富有浓郁紫薯香味,无焦糊难闻气味 50~70 紫薯香气清淡,几乎没有难闻气味 0~40 无紫薯香气,异味较重 色泽(40%) 80~100 色泽明亮,呈现鲜艳的紫色 50~70 呈现淡紫色颜色 0~40 紫色颜色黯淡,呈现紫褐色 组织形态(30%) 80~100 粉末均匀细腻 50~70 大部分粉末均匀细腻,少数质地粗糙、粘连或结块 0~40 粉末粗糙,不均匀或大量粘连结块 1.2.6 综合评价

综合评价满分为100分,参考《NY/T 3611-2020 农业行业标准 甘薯全粉》拟定表2评价标准,根据对相关企业和消费者需求的调研结果,将花色苷、糊化度、感官评定三组指标按40%、30%、30%的比例权重进行综合评分。

表 2 花色苷和糊化度评价标准Table 2. Evaluation criteria of anthocyanins and GD对应评分(分) 50 60 70 80 90 100 花色苷含量(mg/g) 低于0.2 0.2~0.3 0.3~0.6 0.6~1.0 1.0~1.5 高于1.5 糊化度(%) 高于70 60~70 50~60 40~50 30~40 低于30 1.3 数据处理

所有试验重复三次平行,数据分析采用SPSS 25进行平均值和标准差计算,Origin 9.0画图,对数据进行统计、分析。

2. 结果与分析

2.1 单一型热风或微波干燥对紫薯全粉水分含量的影响

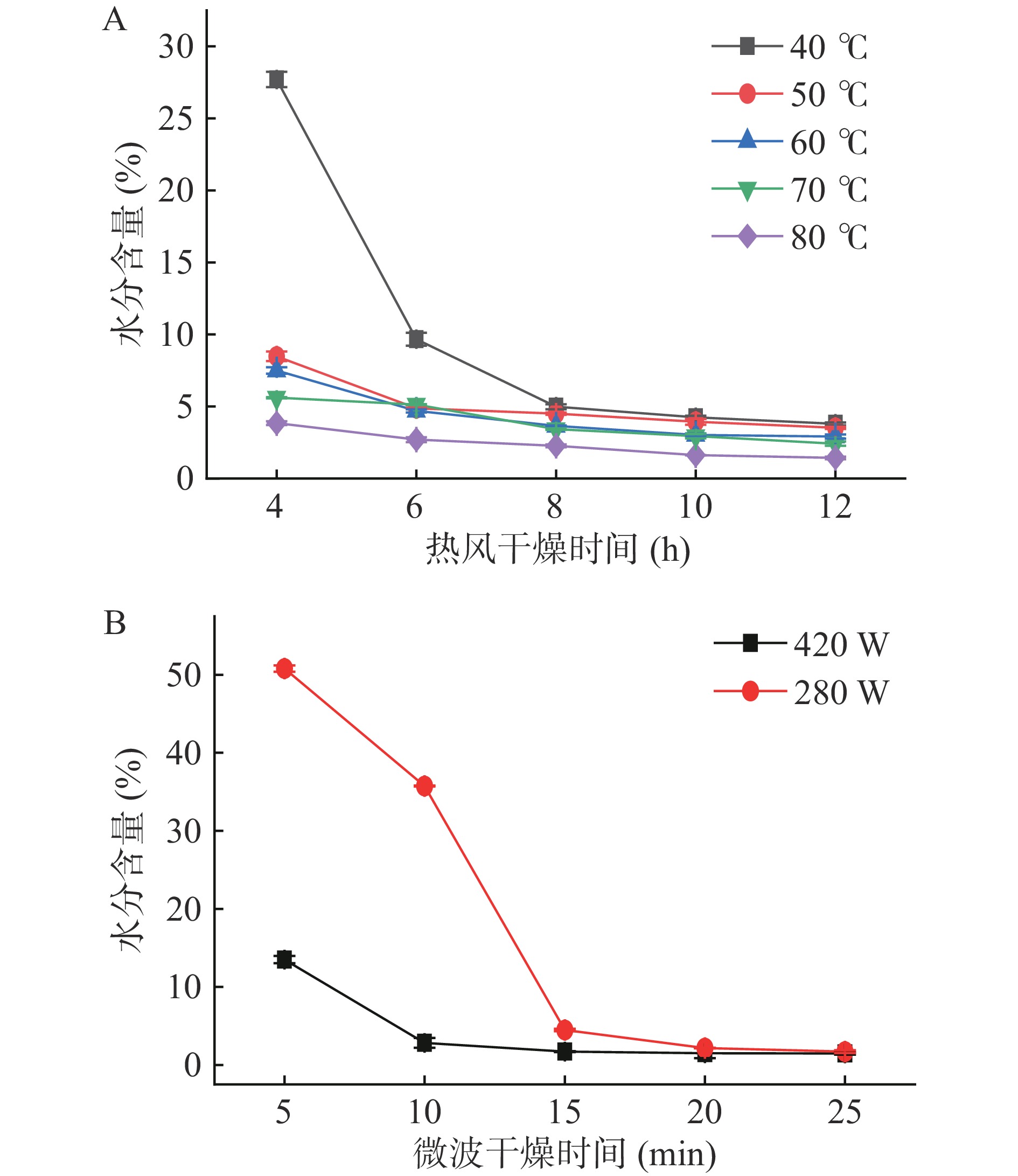

如图1A所示,当热风干燥温度为40~80 ℃、热风干燥时间为4~12 h时,紫薯全粉的水分含量随着热风干燥时间的延长和温度的上升不断下降,且下降速率逐步降低,刘艳等[17]在研究马铃薯片热风干燥时也发现了类似的结果。同一热风温度下,干燥前期,在热力的作用下流动性强的自由水借助毛细管和渗透作用向外迁移,容易被排除[18],干燥速度快,而随着干燥时间延长,紫薯全粉中的易被脱除的自由水蒸发,不易流动的半结合水部分蒸发,因此水分含量逐渐降低且下降速率越来越慢。而在同一干燥时间条件下,热风温度越高,干燥效率越快,更快达到水分脱除终点,全粉中的易流动水含量少,因此水分含量低,下降速率慢。水分含量决定着紫薯全粉的储藏时间,当紫薯全粉中水分过高时,微生物生长繁殖活跃,极易发生品质劣变[19]。当干燥时间超过8 h,40~80 ℃干燥的紫薯全粉含水量在1.43%~4.98%间,符合中国农业农村部发布标准《NY/T 3611-2020》商品甘薯类生全粉水分含量标准(低于8%)。当热风干燥时间为4~6 h时,60~80 ℃干燥的紫薯全粉含水量在2.70%~7.50%间,符合标准,而40 ℃干燥4 h、40 ℃干燥6 h、50 ℃干燥4 h含水量分别为27.70%、9.67%及8.48%,不达标。

微波干燥可通过对产品施加电磁场,引起介质分子和水分子的运动,使样品内部温度升高,产生水蒸气,为水的迁移提供了额外的动力,提高干燥速度和能源效率[20]。但同时微波干燥也会带来生产成本高、物料易焦糊、微波穿透受限、质量损失等缺点[21]。由于微波炉腔体密封且体积较小,而新鲜紫薯水分含量较高且逸散速度较快,为防止逸出水分聚集重新滴落到紫薯样品上,需要定期拉开微波炉门,排除水蒸气,进行间歇式微波干燥。在预实验中采用五个固定微波功率(140、280、420、560、720 W)进行处理。当用140 W微波干燥时,由于微波功率较低,紫薯水分下降速度缓慢,干燥1 h前后水分含量变化不大;而当微波功率为560、720 W时处理时,加热功率过高,处理时间为20~30 s时紫薯过度受热极易产生焦糊味,表面颜色呈现黑褐色;在单一型微波干燥预实验中,选取能得到较好品质的紫薯全粉微波功率为420 W和280 W继续进行实验。如图1B所示,相比于40~80 ℃热风干燥紫薯全粉耗时4~8 h,280~420 W微波干燥能大幅缩短干燥时间至10~15 min,显著提高干燥效率。当微波功率为420 W时,干燥10 min以后,水分含量降低至2.82%以下。当微波功率为280 W时,干燥15 min后,水分含量降低至4.48%以下。代昌雨等[22]研究不同方式干燥方竹笋时,同样发现热风干燥(70 ℃)需超12 h才能达到要求含水率10%以下,而微波干燥(800 W)仅2 h其含水率已为3.64%。

2.2 不同干燥方式对紫薯全粉花色苷含量的影响

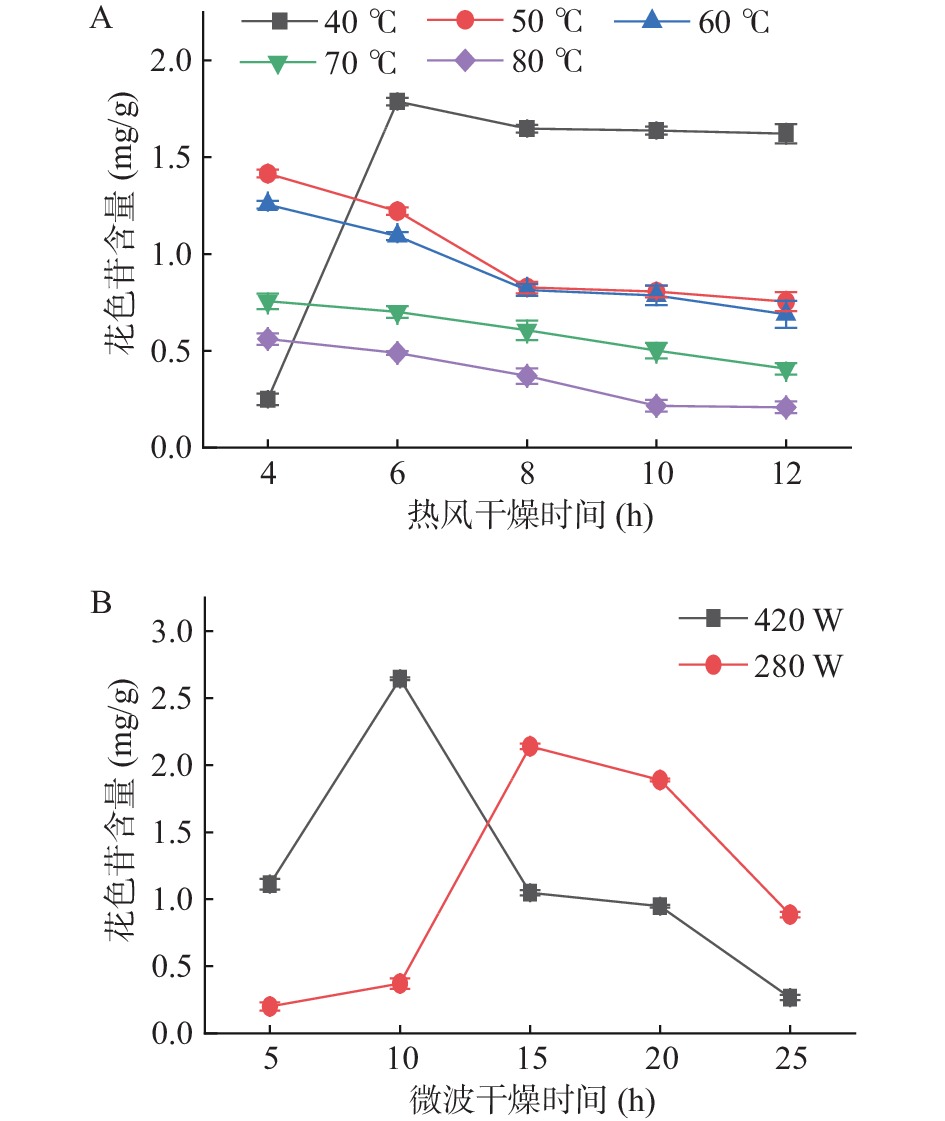

如图2A所示,除40℃烘干4 h组外,在一定热风温度下,热风时间增长,紫薯全粉的花色苷含量呈下降趋势;在一定热风时间下,随着热风温度的升高,紫薯全粉的花色苷含量同样呈下降趋势。当热风干燥的热风温度为40 ℃,时间为6 h时,所得花色苷含量最高为1.788 mg/g;当热风干燥的热风温度为80 ℃,时间为12 h时,所得花色苷含量最低为0.208 mg/g。当热风干燥温度为70~80 ℃,所得花色苷含量均低于1.000 mg/g;当热风干燥温度为50~60 ℃时,干燥温度超过8 h,所得花色苷含量同样低于1.000 mg/g,上述处理组由于花色苷留存率低,不适合用作紫薯生全粉制备条件。韦璐等[23]报道了与本研究类似的结果,即紫薯全粉的花色苷含量随热风干燥温度的升高呈现总体下降的趋势,并指出高温会导致花色苷的降解和全粉细胞的破裂。

如图2B所示,除280 W微波干燥5 min、280 W微波干燥10 min,420 W微波干燥5 min这三组外,在一定微波时间下,高微波功率条件下制作的紫薯全粉中的花色苷含量更低;在一定微波功率下,紫薯全粉的花色苷含量随着微波时间的增加而逐渐下降,微波干燥过程中紫薯高功率且长时间受热导致花色苷降解。当微波功率为420 W,干燥时间为10 min时,所得紫薯全粉的花色苷含量最高为2.645 mg/g;干燥时间为25 min时,花色苷含量达最低值0.267 mg/g。420 W微波干燥时间超过20 min、280 W微波干燥时间超过25 min后,由于花色苷留存率低,不适合用作紫薯生全粉制备条件。

结合图1、图2,40 ℃烘干4 h、280 W微波干燥5 min、280 W微波干燥10 min、420 W微波干燥5 min这四组检测到的花色苷含量都非常低,同时水分含量都在10%以上。由此可以推测干燥前期对紫薯全粉的细胞破坏程度较小,紫薯全粉细胞完整性较好,热处理后细胞中仍含有大量水分,而花色苷属于水溶性物质,能稳定存在紫薯全粉细胞中,因此难以被提取检测到,所以本研究测量到的上述组别紫薯花色苷含量较低。420 W微波干燥10 min及280 W微波干燥15 min这两组检测到花色苷含量都高于2.0 mg/g,主要是因为微波干燥时紫薯的熟化程度更高,熟化后紫薯抗氧化能力更强,且花色苷的种类和数量增多,酰化程度变高,稳定性更好[24]。

如表3所示,当水分转换点固定为含水率40%,微波干燥固定为功率280 W时,随热风干燥温度的升高,花色苷含量呈先上升后下降趋势。在热风温度50 ℃的联合干燥条件下所得到的紫薯全粉花色苷含量显著高于其他各组(P<0.05),为1.161 mg/g。在干燥初期紫薯全粉水分含量较高,热风干燥温度为40~45 ℃时达到水分转换点耗时长,糖苷酶、多酚氧化酶、过氧化物酶等直接或间接作用会使得花色苷降解、损失,因此检测到花色苷含量较低[25],而热风干燥温度为50~60 ℃时,花色苷出现热降解,因此含量迅速减少[23]。

表 3 热风联合微波处理条件下紫薯全粉花色苷含量的变化Table 3. Changes in anthocyanin content of PSPF under HD-MD treatment花色苷(mg/g) 水平1 水平2 水平3 水平4 水平5 A 热风温度(°C) 40 45 50 55 60 花色苷含量(mg/g) 0.818±0.043b 0.866±0.031b 1.161±0.012a 0.701±0.054c 0.601±0.035d B水分转换点(%) 20 30 40 50 60 花色苷含量(mg/g) 0.601±0.035c 0.985±0.062a 0.866±0.031b 0.551±0.061c 0.392±0.012d C微波功率(W) 140 280 420 560 700 花色苷含量(mg/g) 0.443±0.012c 0.866±0.031a 0.668±0.042b 0.484±0.051c 0.484±0.043c 注:同一行不同小写字母表示显著差异(p<0.05)。下同。 热风干燥温度选取45 ℃,调整中间水分转换点,后置于280 W微波干燥时,花色苷含量主要与其的受热程度相关。当水分转换点为30%~60%时,花色苷含量随转化点含水率升高呈逐渐下降趋势,水分转换点含水率越高,微波干燥时炉内水分子运动越强烈,炉内温度变高,样品受热程度越强,易导致花色苷过度受热损失。而水分转换点20%时花色苷含量较低则可能是因为此时微波加热阶段炉内水分子运动不强烈,所处的环境条件使得此时紫薯花色苷易发生生物降解,因此检测到含量低。

热风温度选取45 ℃,干燥至水分含量40%后调整微波干燥功率,花色苷含量随微波功率的升高呈先上升后下降趋势。当微波功率为140 W时,所制得的紫薯全粉花色苷含量最低,仅有0.443 mg/g。而随着微波功率逐渐上升到280 W,水分干燥速率加快,蛋白酶变性,花色苷生物降解减少,保存率高。而560 W时花色苷含量下降,则主要是温度过高导致的花色苷热降解。

2.3 不同干燥方式对紫薯全粉糊化度的影响

糊化度可以用来评价紫薯全粉的熟化程度,其数值大小直接关系到紫薯全粉的加工特性和质量品质[26]。通常情况下糊化度越高,越容易被消化吸收,但此时紫薯全粉热损伤严重,游离淀粉含量高,且热敏性营养物质被破坏,不适用于主食化加工[27-28]。由图3A可以清晰看到,同一热风干燥温度下,紫薯全粉糊化度随干燥时间的延长逐渐上升。其中40、50 ℃热风组在干燥6~12 h糊化度变化趋近一致,随干燥时间延长,糊化度由16.06%~17.29%提升至39.98%~40.65%。热风温度40 ℃干燥4 h时,糊化度仅为10.79%。60、70和80 ℃热风组在干燥4~10 h糊化度变化趋近一致,随干燥时间延长,糊化度由28.03%~32.70%提升至50.02%~51.99%。热风温度为60 ℃干燥12 h时,糊化度为59.16%。热风温度为70和80 ℃干燥12 h时,糊化度为71.51%~72.86%。由图3B可知,微波功率为280 W时,干燥5 min紫薯全粉糊化度为52.78%,干燥时间为10 min时为70.36%,呈直线上升趋势。微波功率为420 W干燥时间超过5 min和微波功率为280 W干燥时间超过15 min时,紫薯全粉的糊化度均高于85%,从整体来看,微波干燥法制得的全粉普遍失去“生全粉”糊化度低的特征,不适宜用作紫薯生全粉的生产条件。

如表4所示,当热风干燥至含水率为40%,再转换为280 W微波干燥时,紫薯全粉糊化度随热风温度升高呈先下降后上升趋势。热风干燥时热量由外向内传导,水分从内向外迁移,热风干燥温度越高,迁移速度越快[29]。因此,同样干燥至含水量40%,前期热风温度越高,微波干燥时紫薯表面水分就越多,内部水分越少;切换至微波干燥,热风干燥温度高的紫薯水分聚集表面迅速汽化,导致用于紫薯淀粉糊化的水分则变少,淀粉吸水膨胀速度减慢,因此检测到的糊化度变低。热风干燥温度55 ℃时,糊化度达最低值49.74%±0.23%。当热风干燥温度达60 ℃时,在热风干燥阶段紫薯细胞便已逐渐破损,细胞内部的淀粉游离出与水充分接触,因此糊化程度又逐渐增高。

表 4 热风联合微波处理条件下紫薯全粉糊化度的变化Table 4. Changes in GD of PSPF under HD-MD treatment糊化度平均值(%) 水平1 水平2 水平3 水平4 水平5 A热风温度(°C) 40 45 50 55 60 糊化度平均值(%) 71.59±0.35a 62.81±0.16c 59.11±0.53d 49.74±0.23e 64.59±0.19b B水分转换点(%) 20.00 30.00 40.00 50.00 60.00 糊化度平均值(%) 54.37±0.14e 61.23±0.33d 62.81±0.16c 68.38±0.10b 80.74±0.21a C微波功率(W) 140 280 420 560 700 糊化度平均值(%) 53.06±0.25e 62.81±0.16d 67.74±0.27c 89.25±0.23b 90.28±0.06a 注:同一行不同小写字母表示显著差异(p<0.05) 当热风干燥温度选取45 ℃,调整中间水分转换点含水率后置于280 W微波干燥时,紫薯全粉糊化度随转换点含水率的升高呈先逐渐上升趋势,这主要是因为微波干燥较热风干燥更易导致紫薯糊化:一方面水分转化点含水率越高,淀粉与水接触更充分,糊化越完全;另一方面,水分转换点含水率越高,微波干燥时水分子运动越剧烈,炉内的加热糊化温度可能越高。当水分转换点为20%时,糊化度达最低值,为54.37%。当转换点含水率升至60%时,制得紫薯粉整体糊化度值为80.74%,不宜用作紫薯生全粉的生产条件。

当热风温度选取45 ℃,干燥至水分含量40%后调整微波干燥功率,糊化度随微波功率的升高呈逐渐上升趋势。这是因为随微波功率升高,紫薯受热愈发强烈,细胞破碎程度加剧,淀粉糊化度也逐渐增高。当微波功率为560和700 W时,制得紫薯粉整体糊化度值接近90%,不宜用作紫薯生全粉的生产条件。

2.4 不同干燥方式对紫薯全粉感官评定的影响

如图4A所示,热风干燥条件热风温度为40 ℃、干燥时间为6~8 h时,整体感官评分水平要高于其他处理组,干燥时间为8 h时,感官评分最高,为90.02分,紫薯全粉颜色呈现出明艳紫色,粉质细腻,继续延长干燥时间会使紫薯全粉变得黯淡发黄,这与花色苷的热损失相关。当热风干燥温度为70和80 ℃时,感官评分值降低到70.00分以下,此时得到的紫薯全粉色泽黯淡,呈红褐色,80 ℃干燥12 h后紫薯全粉感官评分最低,仅有41.22分。

如图4B所示,微波功率为280 W时,干燥5~25 min生产紫薯全粉品质较稳定差异较小,感官评分在75.46~83.76分间波动。微波功率为420 W时,随微波时间延长,感官评分呈先上升后下降趋势,微波时间10 min条件下制得的紫薯全粉感官得分最高,为90.00分,此时制得的紫薯全粉呈有明亮的紫色。420 W微波干燥超过10 min以后,紫薯全粉颜色逐渐变为褐色,并伴有焦糊味,推测此时高温下发生的美拉德反应带来了不良影响。干燥时间超过15 min,感官评分将降低至70.00分以下,难以在气味、色泽、质地等方面满足消费者需求。

从表5可看出,由于热风联合微波处理条件温和,使用的热风温度低、加热微波功率小,紫薯全粉感官评分均维持在75分以上。调整热风温度和微波功率,紫薯全粉感官评分随受热增强均呈先上升后下降趋势;调整水分转化点含水量,感官评分近乎直线下降趋势。色泽、质地、气味是紫薯全粉的重要评价指标,结合表3、表4来看,可发现花色苷含量高,糊化度低的处理组普遍感官评分更高。热风温度50 ℃、水分转换点含水量40%、微波功率280 W时紫薯全粉感官评分最高为90.14分,此时检测到花色苷含量超过为1.000 mg/g,糊化度低于60%。使用热风联合微波制作紫薯全粉耗费时间较热风联合干燥大幅缩短,且该法生产的紫薯全粉普遍色泽明艳,无焦糊等异味。

表 5 热风联合微波处理条件下紫薯全粉感官评分的变化Table 5. Changes in sensory scores of PSPF under HD-MD treatment感官评分(分) 水平1 水平2 水平3 水平4 水平5 A热风温度(°C) 40 45 50 55 60 感官评分(分) 81.60±0.23c 84.65±0.26b 90.14±0.22a 81.68±0.25c 75.69±0.33d B水分转换点(%) 20 30 40 50 60 感官评分(分) 88.55±0.24b 89.92±0.28a 84.65±0.26c 82.22±0.31d 78.29±0.24e C微波功率(W) 140 280 420 560 700 感官评分(分) 81.87±0.38d 84.65±0.26b 86.82±0.20a 86.65±0.29a 82.52±0.21c 2.5 不同干燥方式对紫薯全粉的综合评分的影响

从图5A综合评分结果来看,热风干燥温度为40 ℃,干燥时间为6~10 h时,紫薯全粉品质优异,综合得分均在95.00分以上,其中干燥8 h时制得的紫薯全粉综合得分最高,为97.01分。热风温度50 ℃干燥4~6 h及热风60 ℃干燥4 h制得的紫薯全粉品质较优,综合得分在90.00分左右。40 ℃干燥4 h、70 ℃干燥10~12 h、80℃干燥6~12 h处理制备的紫薯全粉综合评分低于70.00分,品质基本无法满足市场需求。由此可见,生产紫薯生全粉时,在保证水分含量干燥至符合标准要求的前提下,还应确保热风干燥温度不宜过高、热风干燥时间不宜过长。

由于微波干燥制得的紫薯全粉糊化度普遍偏高,因此该法制得紫薯全粉综合评分要普遍低于热风干燥处理组。从图5B可以观察到在微波干燥处理组中420 W干燥10 min紫薯全粉综合评分表现最佳,为82.00分,280 W干燥15 min制得紫薯全粉综合评分其次,为80.16分。280 W干燥5~10 min及420 W干燥20~25 min制备的紫薯全粉综合评分均低于70.00分,存在水分含量过高或产品焦糊等品质缺陷。

由表6可知,热风联合微波处理条件下,热风温度50 ℃,干燥水分含量40%时转换280 W微波干燥制得紫薯全粉综合评分最高,为84.04分。其次是热风温度55 ℃,水分转换点40%,微波功率280 W联合干燥,该条件制得紫薯全粉综合评分为80.50分。水分转换点60%,微波功率560~700 W这三组联合干燥条件制备的紫薯全粉由于整体的感官表现差,花色苷热损失严重以及糊化度高,综合评分均低于70.00分,不适宜选作生产紫薯生全粉的联合干燥工艺条件。

表 6 热风联合微波处理条件下紫薯全粉综合评分的变化Table 6. Changes in comprehensive scores of PSPF under HD-MD treatment综合评分(分) 水平1 水平2 水平3 水平4 水平5 A热风温度(°C) 40 45 50 55 60 综合评分(分) 71.48±0.25e 75.39±0.15c 84.04±0.24a 80.50±0.30b 72.71±0.16d B水分转换点(%) 20 30 40 50 60 综合评分(分) 79.56±0.15a 76.98±0.13b 75.40±0.26c 70.67±0.45d 66.49±0.09e C微波功率(W) 140 280 420 560 700 综合评分(分) 73.56±0.08c 75.39±0.17b 76.05±0.29a 68.99±0.23d 67.76±0.12e 3. 结论

单一型热风干燥、微波干燥及复合型热风联合微波干燥等技术下制作紫薯全粉的花色苷、糊化度、感官评分、综合评分等指标间存在显著差异。从紫薯全粉花色苷含量来看,其含量变化主要受三方面因素影响:a.较低的温度和一定的湿度条件下,糖苷酶、多酚氧化酶、过氧化物酶等直接或间接作用导致花色苷降解、损失。b.加热熟化后整体抗氧化能力更强,酰化程度变高,花色苷的种类和数量增多,稳定性更好。c.高温导致的花色苷热降解。从紫薯全粉糊化度来看,其含量变化主要由两方面因素影响:受热程度;可利用水含量。

对单一干燥方式进行纵向比较:热风干燥温度为40~60 ℃时生产的紫薯全粉的花色苷含量、糊化度以及品质综合评分要明显优于70~80 ℃;微波干燥处理组中则仅有420 W干燥10 min,280 W干燥15 min紫薯全粉花色苷含量、糊化度以及综合评分表现较优异。对三种干燥方式进行横向比较:最优单一热风干燥条件(40 ℃干燥8 h),此时紫薯全粉花色苷含量、糊化度、综合得分分别为1.648 mg/g、23.39%和97.01分,生产出的紫薯生全粉品质好但耗时久;最优单一微波干燥条件(420 W干燥10 min),此时紫薯全粉花色苷含量、糊化度、综合得分分别为2.645 mg/g、93.33%和82.00分,尽管微波干燥较热风干燥能大幅缩短干燥时间,但微波干燥法制得的紫薯全粉普遍糊化度过高,易失去“生全粉”特征,因此不适宜用作紫薯生全粉生产;最优热风联合微波干燥条件为(热风温度50 ℃干燥水分含量40%时转换280 W微波干燥至水分含量8%以下),花色苷含量、糊化度、综合得分分别为1.161 mg/g、59.11%和84.04分,上述条件可选用做低糊化度、高花色苷保存率的紫薯生全粉的高效制备方案。综上所述,热风联合微波干燥操作控制简易,能在大幅缩短干燥时间的前提下保证紫薯生全粉的品质,适用于工业化快速生产。

-

表 1 感官评价标准

Table 1 Sensory evaluation criteria

指标 分数(分) 描述 气味(30%) 80~100 富有浓郁紫薯香味,无焦糊难闻气味 50~70 紫薯香气清淡,几乎没有难闻气味 0~40 无紫薯香气,异味较重 色泽(40%) 80~100 色泽明亮,呈现鲜艳的紫色 50~70 呈现淡紫色颜色 0~40 紫色颜色黯淡,呈现紫褐色 组织形态(30%) 80~100 粉末均匀细腻 50~70 大部分粉末均匀细腻,少数质地粗糙、粘连或结块 0~40 粉末粗糙,不均匀或大量粘连结块 表 2 花色苷和糊化度评价标准

Table 2 Evaluation criteria of anthocyanins and GD

对应评分(分) 50 60 70 80 90 100 花色苷含量(mg/g) 低于0.2 0.2~0.3 0.3~0.6 0.6~1.0 1.0~1.5 高于1.5 糊化度(%) 高于70 60~70 50~60 40~50 30~40 低于30 表 3 热风联合微波处理条件下紫薯全粉花色苷含量的变化

Table 3 Changes in anthocyanin content of PSPF under HD-MD treatment

花色苷(mg/g) 水平1 水平2 水平3 水平4 水平5 A 热风温度(°C) 40 45 50 55 60 花色苷含量(mg/g) 0.818±0.043b 0.866±0.031b 1.161±0.012a 0.701±0.054c 0.601±0.035d B水分转换点(%) 20 30 40 50 60 花色苷含量(mg/g) 0.601±0.035c 0.985±0.062a 0.866±0.031b 0.551±0.061c 0.392±0.012d C微波功率(W) 140 280 420 560 700 花色苷含量(mg/g) 0.443±0.012c 0.866±0.031a 0.668±0.042b 0.484±0.051c 0.484±0.043c 注:同一行不同小写字母表示显著差异(p<0.05)。下同。 表 4 热风联合微波处理条件下紫薯全粉糊化度的变化

Table 4 Changes in GD of PSPF under HD-MD treatment

糊化度平均值(%) 水平1 水平2 水平3 水平4 水平5 A热风温度(°C) 40 45 50 55 60 糊化度平均值(%) 71.59±0.35a 62.81±0.16c 59.11±0.53d 49.74±0.23e 64.59±0.19b B水分转换点(%) 20.00 30.00 40.00 50.00 60.00 糊化度平均值(%) 54.37±0.14e 61.23±0.33d 62.81±0.16c 68.38±0.10b 80.74±0.21a C微波功率(W) 140 280 420 560 700 糊化度平均值(%) 53.06±0.25e 62.81±0.16d 67.74±0.27c 89.25±0.23b 90.28±0.06a 注:同一行不同小写字母表示显著差异(p<0.05) 表 5 热风联合微波处理条件下紫薯全粉感官评分的变化

Table 5 Changes in sensory scores of PSPF under HD-MD treatment

感官评分(分) 水平1 水平2 水平3 水平4 水平5 A热风温度(°C) 40 45 50 55 60 感官评分(分) 81.60±0.23c 84.65±0.26b 90.14±0.22a 81.68±0.25c 75.69±0.33d B水分转换点(%) 20 30 40 50 60 感官评分(分) 88.55±0.24b 89.92±0.28a 84.65±0.26c 82.22±0.31d 78.29±0.24e C微波功率(W) 140 280 420 560 700 感官评分(分) 81.87±0.38d 84.65±0.26b 86.82±0.20a 86.65±0.29a 82.52±0.21c 表 6 热风联合微波处理条件下紫薯全粉综合评分的变化

Table 6 Changes in comprehensive scores of PSPF under HD-MD treatment

综合评分(分) 水平1 水平2 水平3 水平4 水平5 A热风温度(°C) 40 45 50 55 60 综合评分(分) 71.48±0.25e 75.39±0.15c 84.04±0.24a 80.50±0.30b 72.71±0.16d B水分转换点(%) 20 30 40 50 60 综合评分(分) 79.56±0.15a 76.98±0.13b 75.40±0.26c 70.67±0.45d 66.49±0.09e C微波功率(W) 140 280 420 560 700 综合评分(分) 73.56±0.08c 75.39±0.17b 76.05±0.29a 68.99±0.23d 67.76±0.12e -

[1] BIE N, DUAN S, MENG M, et al. Regulatory effect of non-starch polysaccharides from purple sweet potato on intestinal microbiota of mice with antibiotic-associated diarrhea[J]. Food Function,2021,12(12):5563−5575. doi: 10.1039/D0FO03465G

[2] TORRES A, NORIEGA L G, DELGADILLO-PUGA C, et al. Caffeoylquinic acid derivatives of purple sweet potato as modulators of mitochondrial function in mouse primary hepatocytes[J]. Molecules,2021,26(2):319. doi: 10.3390/molecules26020319

[3] POJER E, MATTIVI F, JOHNSON D, et al. The case for anthocyanin consumption to promote human health: A review[J]. Comprehensive Reviews in Food Science and Food Safety,2013,12(5):483−508. doi: 10.1111/1541-4337.12024

[4] DING Y, SHEN M, WEI D, et al. Study on compatible characteristics of wheat and purple sweet potato starches[J]. Food Hydrocolloids,2020,107(2):105961.

[5] ZAHARAMI A, JULIANTI E, RIDWANSYAH. Effect of purple sweet potato flour substitution and hemicellulose concentration on physical properties of bread[J]. IOP Conference Series. Earth and Environmental Science,2021,782(3):32102. doi: 10.1088/1755-1315/782/3/032102

[6] 韦璐. 预处理和复合干燥对紫薯全粉制备过程中细胞破损影响的研究[D]. 沈阳: 沈阳师范大学, 2020. WEI L. Effects of pretreatment and compound drying on cell damage during the preparation of purple sweet potato granules[D]. Shenyang: Shenyang Normal University, 2020.

[7] 史光辉, 胡志和, 马科铭, 等. 紫薯花青素提取条件优化及淀粉等产物的制备[J]. 食品科学,2014,35(22):39−45. [SHI G H, HU Z H, MA K M, et al. Optimization of extraction conditions of anthocyanins from purple sweet potato and simultaneous preparation of starch and other by-products[J]. Food Science,2014,35(22):39−45. doi: 10.7506/spkx1002-6630-201422008 [8] EKAPUTRA T, PRAMITASARI R. Evaluation of physicochemical properties of anthocyanin extracts and powders from purple sweet potato (Ipomoea batatas L. )[J]. Journal of Food Science,2020,4(6):2020−2029.

[9] 孔霜霜. 紫薯熟粉的加工及其自发粉研制[D]. 无锡: 江南大学, 2015. KONG S S. Study on the processing of cooked purple sweet potato flour and its self-raising flour[D]. Wuxi: Jiangnan University, 2015.

[10] 刘阳, 廖卢艳, 傅亚平, 等. 变温压差膨化干燥法制备紫薯生全粉研究[J]. 食品与机械,2016,32(2):149−153. [LIU Y, LIAO L Y, FU Y P, et al. Study on explosion puffing drying technology forpurple sweet potato raw granules[J]. Food and Machinery,2016,32(2):149−153. [11] 揭小玲. 紫薯全粉品质特性及紫薯饼干加工技术研究[D]. 福州: 福建农林大学, 2013. JIE X L. Study on the quality characteristics of purple sweet potato flour and the processing technology of purplesweet potato biscuits[D]. Fuzhou: Fujian Agriculture and Forestry University, 2013.

[12] 施建斌, 隋勇, 蔡沙, 等. 不同干燥工艺制备板栗全粉的理化特性和风味比较[J]. 现代食品科技,2022,38(5):81−86,198. [SHI J B, SUI Y, CAI S, et al. Comparison of the physicochemical properties and flavors of whole chestnut powder produced by different drying processes[J]. Modern Food Science and Technology,2022,38(5):81−86,198. [13] 孙希云, 刘春菊, 任晗慈, 等. 冷冻干燥联合膨化干燥工艺优化提高银杏脆粒酥脆质地[J]. 江苏农业学报,2021,37(6):1565−1574. [SUN X Y, LIU C J, REN H C, et al. Optimization of freeze drying combined with puffing drying process to improve crispy texture of ginkgo crisp granule[J]. Jiangsu Journal of Agriculture Science,2021,37(6):1565−1574. [14] PENG J, WANG K, MA C, et al. Determination of anthocyanin and moisture content of purple sweet potatoes during drying process by their optical properties in the 400-1050 nm range[J]. Food Chemistry, 359: 129811.

[15] 熊易强. 饲料淀粉糊化度(熟化度)的测定[J]. 饲料工业,2000,21(3):30−31. [XIONG Y Q. Determination of gelatinization degree (ripening degree) of feed starch[J]. Feed Industry,2000,21(3):30−31. doi: 10.3969/j.issn.1001-991X.2000.03.012 [16] 杨双盼, 冉旭. 回填-微波干燥生产紫薯全粉工艺研究[J]. 食品科技,2019,44(12):224−227. [YANG S P, RAN X. Study on the technology of producing purple sweet potato granules by backfill-microwave drying[J]. Food Science and Technology,2019,44(12):224−227. [17] 刘艳, 陶胜达, 唐小闲, 等. 马铃薯片热风干燥特性及动力学模型[J]. 保鲜与加工,2019,19(4):82−88. [LIU Y, TAO S D, TANG X X, et al. Hot air drying characteristics and kinetics model of potato slices[J]. Storage and Process,2019,19(4):82−88. [18] 胡庆国. 毛豆热风与真空微波联合干燥过程研究[D]. 无锡: 江南大学, 2006. HU Q G. Study on drying process of edamame by hot-air and vacuum microwave combination[D]. Wuxi: Jiangnan University, 2006.

[19] YEA C S, ADDELIA NEVARA G, MUHAMMAD K, et al. Physical properties, resistant starch content and antioxidant profile of purple sweet potato powder after 12 months of storage[J]. International Journal of Food Properties,2019,22(1):974−984. doi: 10.1080/10942912.2019.1620765

[20] GULATI T, ZHU H, DATTA A K. Coupled electromagnetics, multiphase transport and large deformation model for microwave drying[J]. Chemical Engineering Science,2016,156:206−228. doi: 10.1016/j.ces.2016.09.004

[21] ZIELINSKA M, SADOWSKI P, BŁASZCZAK W. Freezing/thawing and microwave-assisted drying of blueberries (Vaccinium corymbosum L. )[J]. LWT-Food Science and Technology,2015,62(1):555−563. doi: 10.1016/j.lwt.2014.08.002

[22] 代昌雨, 吕朝燕, 马秀情, 等. 不同干燥方式对方竹笋品质的影响[J]. 江苏农业科学,2021,49(22):175−179. [DAI C Y, LV C Y, MA X Q, et al. Effect of different drying methods on quality of Chimonobambusa quadrangularis shoots[J]. Jiangsu Agricultural Sciences,2021,49(22):175−179. [23] 韦璐, 陈悦, 顾晶晶, 等. 复合干燥对紫薯全粉细胞破损及花青素含量的影响[J]. 食品科学技术学报,2021,39(3):160−166. [WEI L, CHEN Y, GU J J, et al. Effect of combined drying on cell breakage and anthocyanin content of purple sweet potato granules[J]. Journal of Food Science and Technology,2021,39(3):160−166. doi: 10.12301/j.issn.2095-6002.2021.03.017 [24] 黄滟, 余小平. 影响花色苷降解的因素研究现状[J]. 农产品加工,2020(15):62−65. [HUANG Y, YU X P. Research status of factors affecting anthocyanin degradation[J]. Farm Products Processing,2020(15):62−65. [25] 张勉羚, 牛丽亚, 涂瑾, 等. 不同熟化方式对速冻熟紫薯品质的影响[J/OL]. 食品科学: 1−13[2022-07-26]. http://kns.cnki.net/kcms/detail/11.2206.TS.20220621.1904.076.html ZHANG M L, LIU L Y, TU J, et al. Effects of different processing methods on quality of quick-frozen ripe purple sweet potato[J/OL]. Food Science: 1−13[2022-07-26]. http://kns.cnki.net/kcms/detail/11.2206.TS.20220621.1904.076.html

[26] 洪静, 郑学玲, 刘翀, 等. 小麦总淀粉、A-淀粉及B-淀粉的热损伤与其糊化度、糊化特性的关系[J]. 食品科学,2014,35(15):38−42. [HONG J, ZHENG X L, LIU C, et al. Relationship of thermally damaged starches of total starch, type-a starch and type-b starch from wheat flour with gelatinization degree and gelatinization characteristics[J]. Food Science,2014,35(15):38−42. doi: 10.7506/spkx1002-6630-201415008 [27] 李云龙, 董桂梅, 董吉林, 等. 不同糊化度苦荞粉理化性质和体外消化性的研究[J]. 中国粮油学报,2021,36(3):21−27. [LI Y L, DONG G M, DONG J L, et al. Physicochemical properties andin vitro digestibility of tartary buckwheat flour with different degrees of gelatinization[J]. Journal of the Chinese Cereals and Oils Association,2021,36(3):21−27. [28] 刘凯璇. 不同温度下热风干燥对马铃薯生全粉品质特性的影响及应用[D]. 沈阳: 沈阳农业大学, 2018. LIU K X. Effects of hot air drying on quality characteristics of whole potato powder and its application at different temperatures[D]. Shenyang: Shenyang Agricultural University, 2018.

[29] 刘鹤, 焦俊华, 田友, 等. 马铃薯片热风干燥特性及收缩动力学模型[J]. 食品工业科技,2022,43(11):58−64. [LIU H, JIAO J H, TIAN Y, et al. Hot air drying characteristics and shrinkage dynamics model of potato chips[J]. Science and Technology of Food Industry,2022,43(11):58−64. -

期刊类型引用(2)

1. 梁璐,隋勇,黄师荣,蔡芳,施建斌,蔡沙,熊添,梅新. 花色苷结构与呈色稳定性研究进展. 现代食品科技. 2024(06): 336-346 .  百度学术

百度学术

2. 王乐军,邢优诚,牛燕丽,陈凯,姜发堂. 植物性食品原料水分含量检测研究进展. 食品与机械. 2023(08): 218-226 .  百度学术

百度学术

其他类型引用(2)

下载:

下载:

下载:

下载: