Study on the Microwave Vacuum Drying Characteristics and Drying Kinetic Model of Lycium barbarum Extract

-

摘要: 为探究枸杞浸膏的微波真空干燥特性,通过考察微波功率密度、浸膏初始相对密度对浸膏温度、干基含水率、失水速率的影响规律,建立其水分比与干燥时间关系的干燥动力学预测模型,并对模型进行验证。实验结果表明枸杞浸膏微波真空干燥过程可分为两个阶段:浸膏由流体状态转变为半流体状态(阶段Ⅰ);由半流体状态转变为干膏状态(阶段Ⅱ)。微波功率密度越大、初始相对密度越大,浸膏温度上升趋势越明显;干基含水率下降越快,失水速率变化幅度越大,所需干燥时间越短。通过拟合6种常用的薄层干燥经验模型,其中Wang模型R2在0.98878~0.99902之间,

X 2和SSE分别小于0.0017和0.00849,均为6个模型中的最小值。且经过验证,该模型的预测值与实验值基本拟合,可以较好的预测微波真空干燥过程中枸杞浸膏水分的变化规律。Abstract: In order to investigate the microwave vacuum drying characteristics of Lycium barbarum extract, the prediction model of drying kinetics of the relationship between its moisture ratio and drying time was established by investigating the influence rule of microwave power density and the initial relative density of the extract on the temperature, dry basis moisture content and water loss rate of the extract, and the model was validated. The experimental results showed that the microwave vacuum drying process of Lycium barbarum extract could be divided into two stages: The extract was transformed from a fluid state to a semi-fluid state (stage I) and from a semi-fluid state to a dry paste state (stage II). The higher the microwave power density and the initial relative density, the rising trend of the temperature of the extract seemed more obvious. The faster the water content of the dry base decreased, the greater the change in the rate of water loss, and the shorter the drying time required. By fitting six commonly used empirical models for thin-layer drying, among which the Wang model R2 was between 0.98878~0.99902,X 2 and SSE were less than 0.0017 and 0.00849, which were the smallest values among the six models. And after verification, the predicted values of the model were basically fitted with the experimental values, which could better predict the moisture of Lycium barbarum extract during microwave vacuum drying change rule. -

枸杞(Lycium barbarum)属于茄科枸杞属(Lycium)落叶多棘刺灌木植物,是一种药食同源的名贵植物,其果实又称枸杞子,始载于《神农本草经》,称其“久服轻身不老,耐寒暑”,且具有益精明目,滋补肝肾等功效。现代药理药学应用研究表明,枸杞含有枸杞多糖、黄酮多酚、类胡萝卜素等主要化学成分,具有抗氧化、抗肿瘤、保肝、保护视力等作用[1-2],近几年枸杞已经广泛应用于食疗养生及医药方面。

中药浸膏是中药制剂的重要中间体,其干燥是中药固体制剂生产的特有工序之一[3-4],浸膏干燥的品质,是产品质量的前提条件。传统的热风干燥方式对黏性大、含糖量高的浸膏较难干燥,而微波干燥以微波辐射代替热空气作为干燥热源,具有干燥速率快、能量利用率高、易控制等优势,对黏性大、含糖量高的中药浸膏而言,是一种理想的干燥方法[5-6]。目前微波干燥技术已在农产品、中药等领域广泛应用[7-9],迄今为止,我国的微波干燥设备主要依赖操作人员按照经验进行手动操作,这就导致浸膏干燥质量和干燥效率难以保证,因此明确干燥物料的初始状态,对干燥过程进行研究,通过对浸膏温度、干基含水率、失水速率进行控制,将有助于保证浸膏的干燥效率及质量。本文利用微波干燥技术,通过测定不同功率、不同初始密度枸杞浸膏干燥过程中的干基含水率、失水率、失水速率和水分比等指标探讨枸杞浸膏传热传质特性,筛选出最佳的枸杞浸膏微波薄层干燥动力学模型,为有效控制多糖类浸膏微波真空干燥品质提供参考。

1. 材料与方法

1.1 材料与仪器

枸杞(批号Y201624) 贵州同济堂中药饮片公司。

WBZ-10真空微波干燥机 贵州新奇微波工业有限责任公司;DHS-50-1电子水分测定仪 上海越平科学仪器(苏州)制造有限公司;YHC型电子天平 睿安英衡仪器有限公司;NDJ-5S数字式粘度计 上海舜宇恒平科学仪器有限公司;希玛AS842A手持远红外测温仪 深圳吉格机电设备有限公司。

1.2 实验方法

1.2.1 枸杞浸膏的制备

称取枸杞子10 kg,加入20倍量水浸提2 h,提取温度为90 ℃,过滤,80 ℃条件下减压浓缩至相对密度分别为1.2、1.3、1.4 g/cm3的膏状,固形物含量分别为46.33%、55.75%、69.99%,枸杞多糖含量分别为17.47、17.11、16.39 mg/g。

1.2.2 枸杞浸膏的微波真空干燥

准确称取120 g枸杞浸膏,将枸杞浸膏平铺于直径为20 cm的陶瓷圆形物料盘中,置于真空微波干燥机内进行干燥,设定真空度为−0.05 MPa,初始温度为室温25.5 ℃。每隔1 min取出测量各相关参数,在20 s内完成各项参数的测量,为保证干燥参数的连续性,每次干燥时重新称取相同初始参数浸膏进行试验,至浸膏含水率低于10%时为止。具体方案见表1。

表 1 枸杞浸膏干燥实验条件Table 1. Lycium barbarum berry extract drying experimental conditions序号 微波功率密度(W/g) 相对密度(g/cm3) 1 2.5 1.2 2 4 1.2 3 8 1.2 4 2.5 1.3 5 4 1.3 6 8 1.3 7 2.5 1.4 8 4 1.4 9 8 1.4 1.2.3 指标测定

为使指标测量值的平均值更接近真实值,沿圆盘中心向圆盘边缘方向将陶瓷圆盘半径3等分,中心点为1号取样点,中心点与边缘之间为2号取样点,边缘处为3号取样点。

1.2.3.1 粘度测定

粘度是流体对流动产生阻抗力的性质[10],将被测浸膏置于直径不小于60 mL、高度不低于120 mL的烧杯容器中,调整仪器水平,参照量程表,根据各阶段粘度不同选择2号至4号转子,缓慢调节升降旋钮,直至转子的凹槽中部与浸膏相平。由于浸膏为非牛顿流体,因此本实验控制转子转速为6~60 r/min,持续1 min,测量3次取平均值。

1.2.3.2 温度的测定

手持远红外测温仪分别在物料盘1~3号取样点测定温度,每个位置测量3次,取其平均值计算。记录干燥至终点时浸膏温度随时间变化规律。

1.2.3.3 湿基含水率的测定

分别在物料盘1~3号取样点取样,使用快速水分测定仪测定浸膏的湿基含水率,每个位置测量3次,取其平均值计算。

1.2.3.4 干基含水率的计算

X=M100−M×100 (1) 式中:

X 表示干基含水率(g/g);M表示湿基含水率(%)[11]。1.2.3.5 水分比(MR)

水分比表示在一定干燥条件下t时刻样品的含水率与初始含水率的比值,可以用来反映干燥物料速率的快慢[12-13]。按公式(2)计算。

MR=M−MeM0−Me (2) 式中:M为取样点的含水率;M0和Me为初始含水率和干燥平衡时的干基含水率。物料干燥平衡时的干基含水率Me远小于初始干基含水率M0,因此可近似认为Me的值为零[14-15]。

1.2.3.6 失水速率(DR)

干燥过程中失水速率由一定时间内相邻时间点物料干基含水率的变化表示,利用式(3)计算[16-18]。

DR=Mt1−Mt1+ΔtΔt (3) 式中:DR为失水速率(g/(g·min));

Mt1 、Mt1+Δt 分别表示时刻t1、t1+Δt 时物料的干基含水率(g/g);Δt 为时间差(min)。1.3 干燥模型的选择

根据国内外学者研究含湿多孔介质干燥模型的薄层方程式,从中筛选6个有代表性的半经验、经验干燥数学模型[19-21],如下表2所示。

表 2 常用的经验模型Table 2. Commonly used empirical models序号 模型名称 模型方程 线性表达式 1 Newton MR=exp(–rt) −lnMR=rt 2 Henderson and Pabis MR=aexp(–kt) lnMR=lna–kt 3 Wang and Singh MR=1+at+bt2 MR=1+at+bt2 4 Page MR=exp(–ktn) ln(–lnMR)=lnk+nlnt 5 Lewis MR=exp(−kt) lnMR=−kt 6 Wang MR=a×exp(−ktn) lnMR=−ktn+lna 注:MR:水分比;t:干燥时间,min;a、b、r、k:待定系数;n:幂指数。 1.4 模型拟合参数

数学模型的预测值和试验值的拟合程度可以用相关系数(R2)、卡方(chi-square,

X2 )、均方根误差和(sum square error,简称SSE)的值来评价[22-23],公式如式(4)~式(6)。R2=∑ni=1(MRi−MRpre,i)⋅∑ni=1(MRi−MRexp,i)√[∑ni=1(MRi−MRpre,i)2]⋅[(∑ni=1(MRi−MRexp,i)2] (4) X2=∑ni=1(MRexp,i−MRpre,i)2N−n (5) SSE=N∑i=1(MRpre,i−MRexp,i)2 (6) 式中:

MRexp,i 为干燥试验实测的第i个水分比;MRpre,i 为利用模型预测的第i个水分比;N为试验测得的数据个数;n为因素水平个数。1.5 数据处理

每组试验重复3次,应用Graphpad prism 8.0.1软件绘图,应用Origin 2018软件对数据进行处理及模型回归拟合分析[24]。

2. 结果与分析

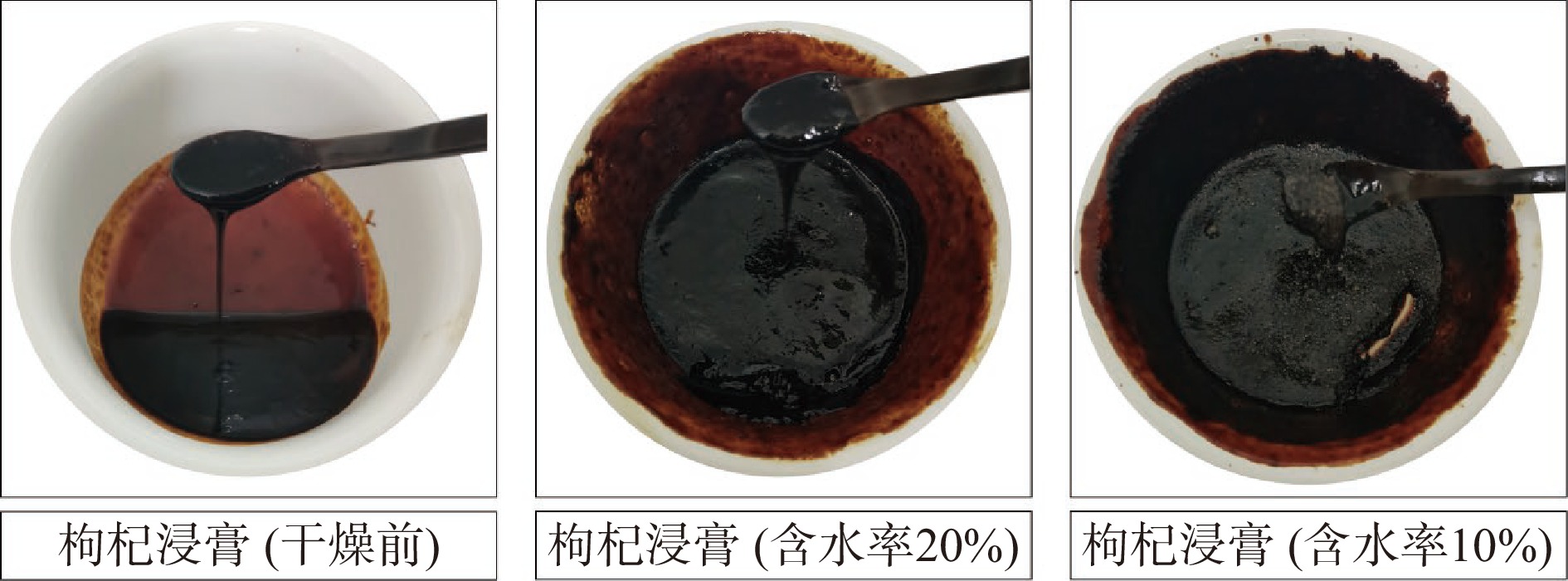

2.1 枸杞浸膏干燥形态阶段划分

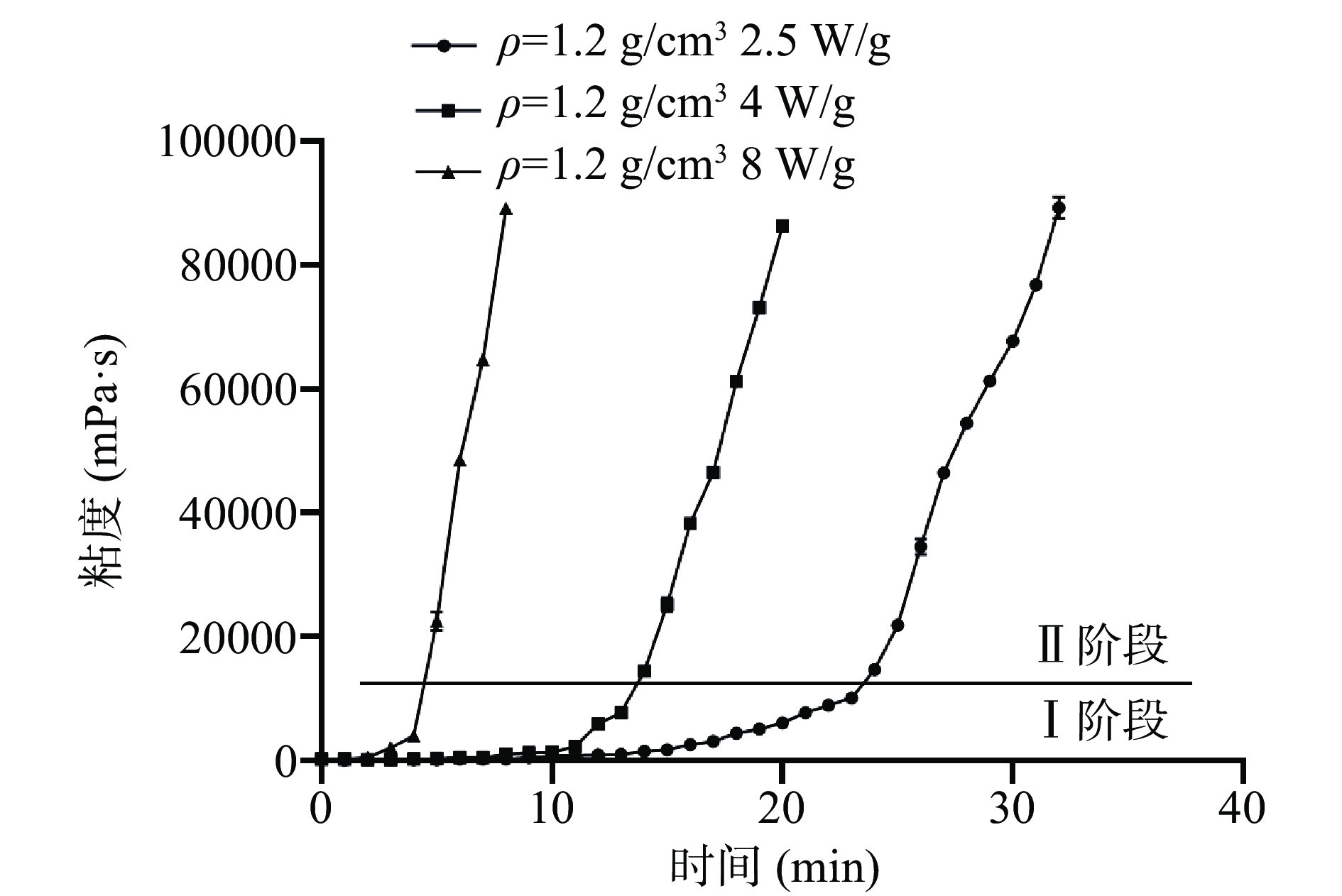

由图1可知,浸膏微波真空干燥条件下,当其含水率降低至20%时,浸膏由流体状态转变为半流体状态(阶段Ⅰ),当其含水率低于20%以下时,浸膏由半流体状态转变为干膏状态(阶段Ⅱ)。由图2可知,当浸膏粘度变化超过10000 mPa·s时,粘度变化的上升趋势急剧变大,浸膏由流体状态转变为半流体状态,且各功率条件下对应的变化时间均为含水率降至20%左右。因此可以将浸膏湿基含水率20%作为阶段Ⅰ、阶段Ⅱ的划分依据。

2.2 微波功率对枸杞浸膏干燥特性的影响

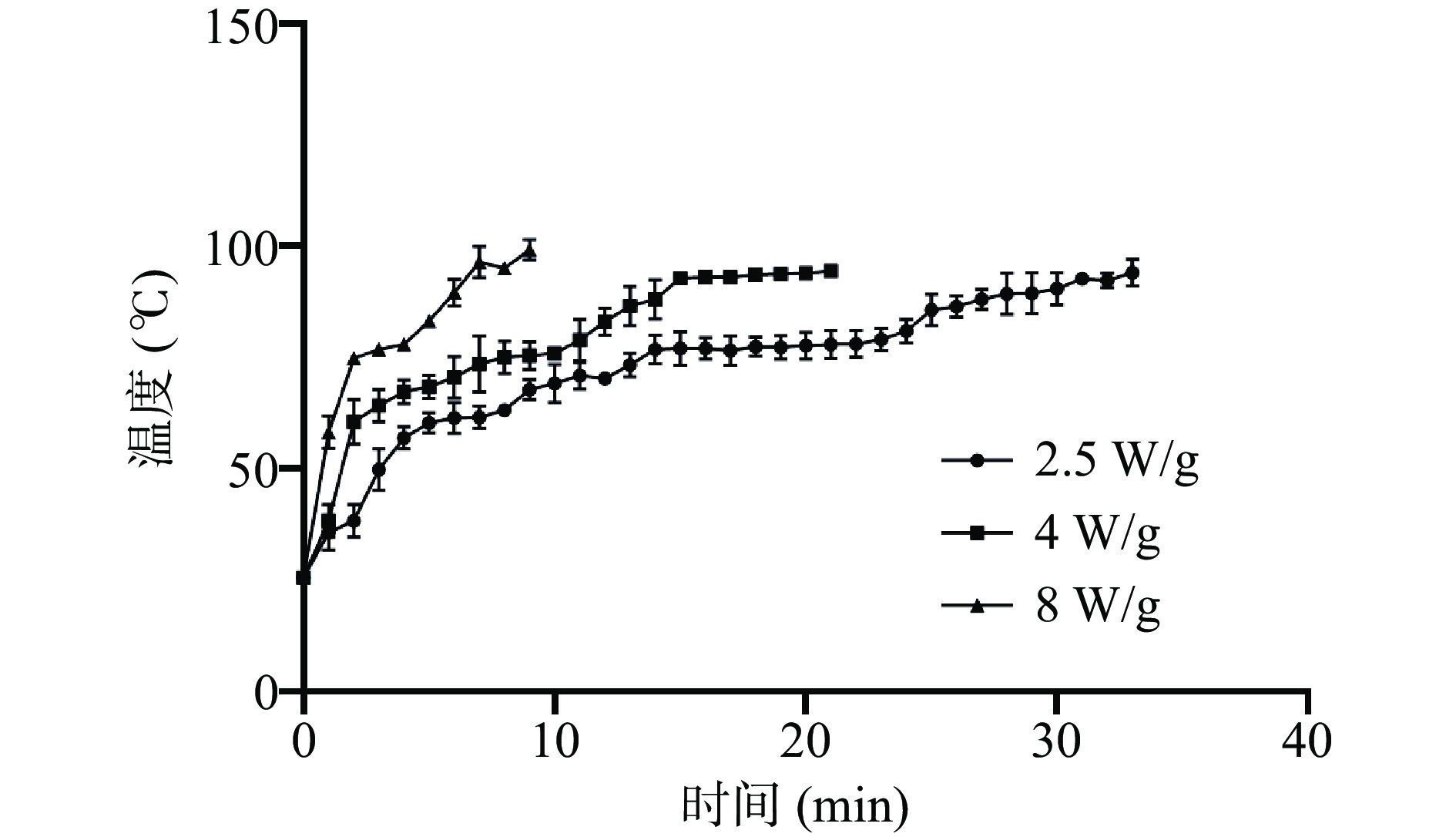

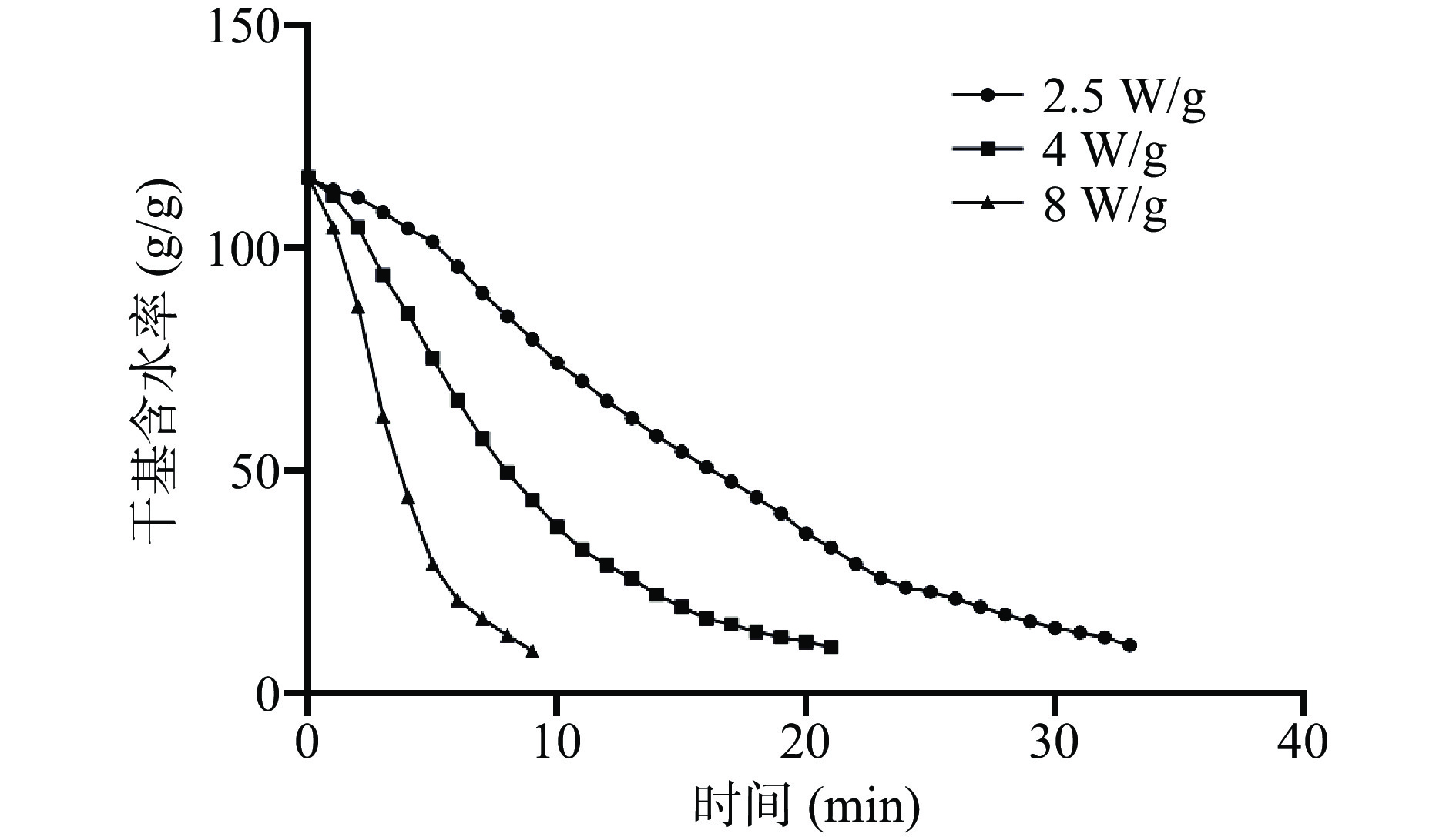

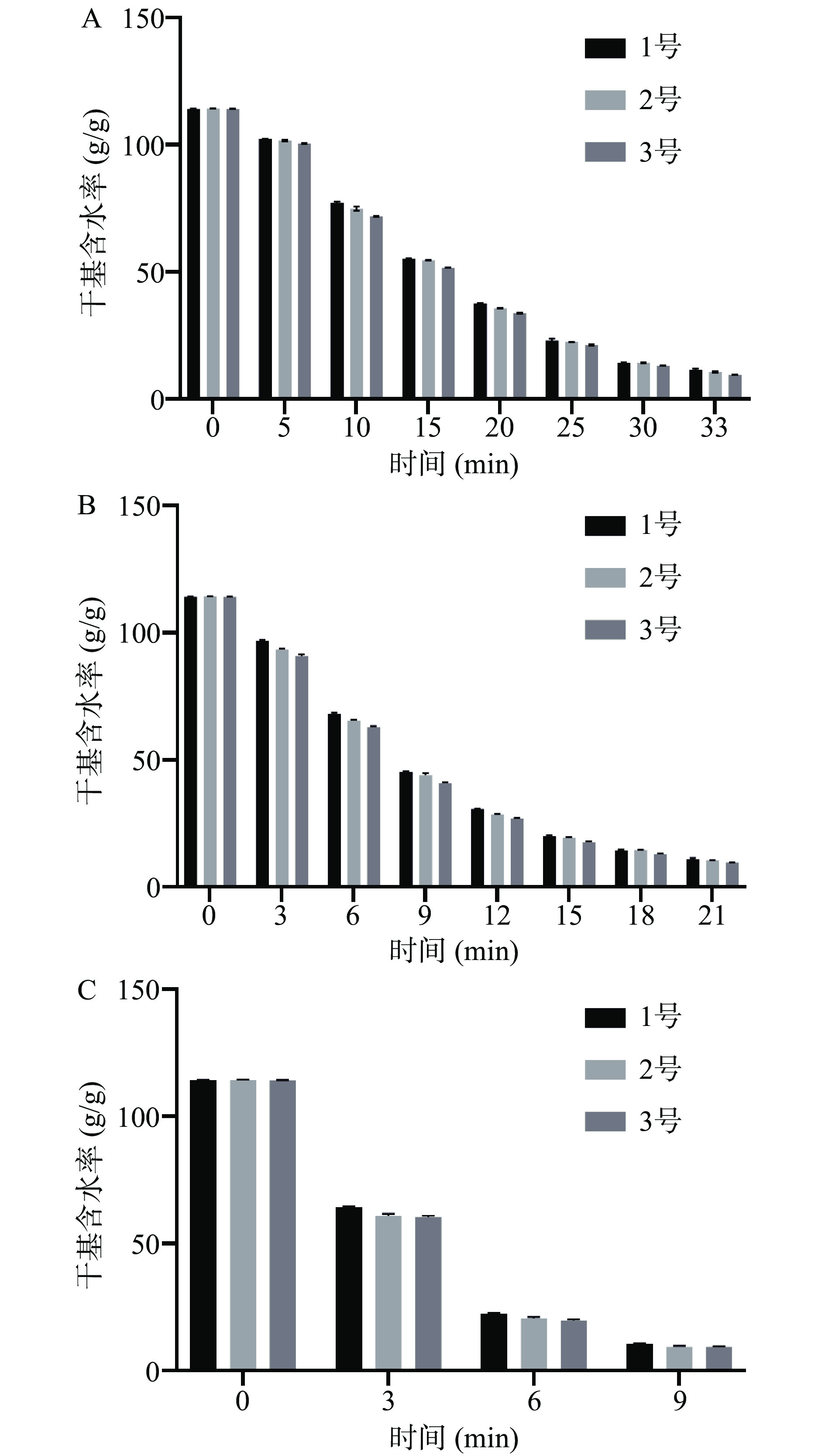

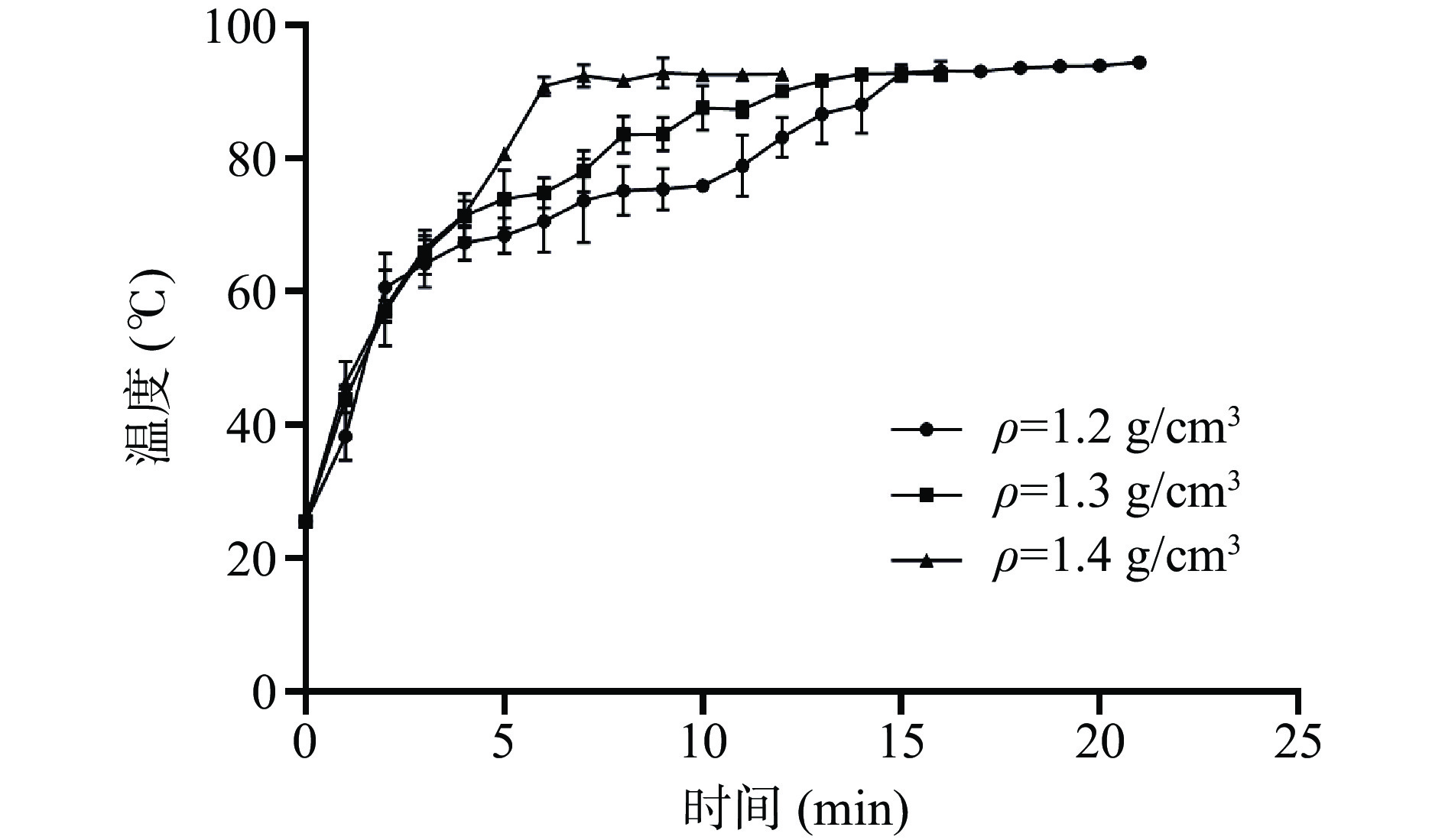

浸膏相对密度1.2 g/cm3,不同微波功率下枸杞浸膏的温度特性曲线、含水率变化曲线、失水速率变化曲线见图3~图6。结果显示,在枸杞真空微波干燥过程中,阶段Ⅰ包括升温、恒速升温过程,阶段Ⅱ温度变化稳定。功率密度越大,温度曲线的斜率越大,温度上升速度越快,干燥时间越短(图3)。由图4可知,枸杞浸膏微波真空干燥过程中,水分主要在阶段Ⅰ失去。功率密度越大,干燥曲线越陡,干燥时间越短(2.5 W/g干燥33 min,4 W/g干燥21 min,8 W/g干燥9 min)。由图5可见,干燥过程中,边缘处含水率低于中心处含水率,浸膏含水率下降速率沿微波传递方向逐渐减小,使得边缘处含水率低于其他取样点处含水率。由图6可以看出枸杞浸膏微波干燥的失水速率曲线在初始阶段快速上升,微波功率密度越大上升幅度越大,随后进入降速阶段。这是由于在不同微波功率密度条件下,干燥空间内的微波能密度不一样,功率密度越大物料吸收的微波能越多,水分蒸发越快[25]。

2.3 初始密度对枸杞浸膏干燥特性的影响

固定微波功率密度5 W/g,不同初始密度浸膏的温度特性曲线、含水率变化曲线、失水速率变化曲线见图7~图9。由图7可知,初始密度不同,初始升温幅度相近,到达干燥终点的温度相同;初始密度越大(初始含水率越低),到达恒温稳定阶段(阶段Ⅱ)速度越快。由图8可知,在相同功率条件下,初始密度越低(初始含水率越高),干燥曲线越平稳,干燥所需时间越长;初始密度越高,干燥时间越短。由图9可知,在阶段Ⅰ,初始密度不同相应的失水速率也不同;初始密度越低,失水速率越大,失水速率随着初始密度的降低而升高。在阶段Ⅱ,失水速率变化不大。这是由于水对微波具有强吸收能力[26],初始密度越低,初始含水率越高,吸收微波能越多,失水速率越快。

3. 枸杞浸膏微波真空干燥动力学模型的建立

3.1 动力学模型的拟合

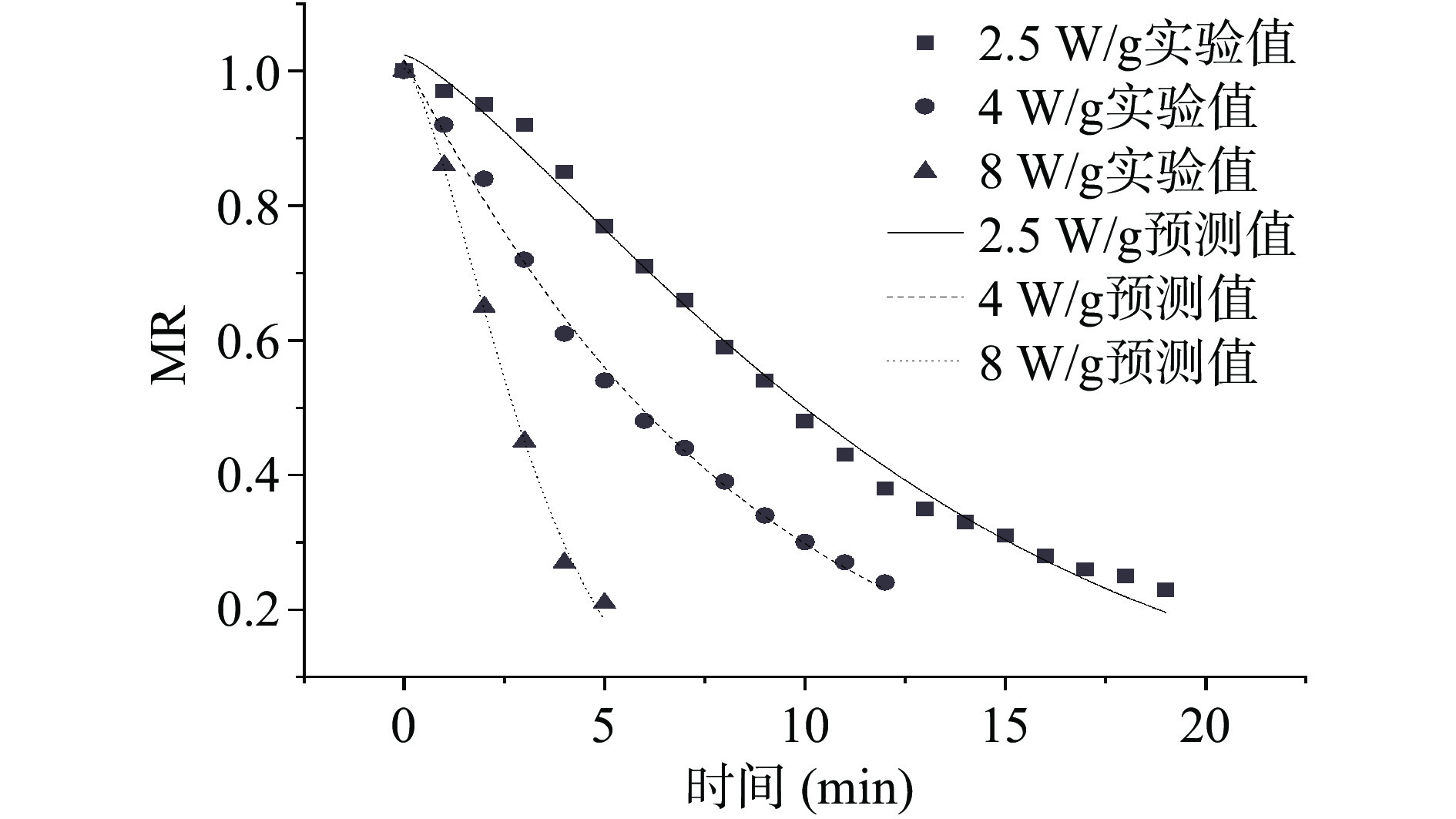

对选择的6个干燥动力学方程对枸杞浸膏真空干燥的水分比与时间的干燥特性曲线进行拟合[27],各模型的拟合参数、相关系数、卡方、均方根误差见表3。其相关系数越大、卡方和均方根误差越小,则模型性能越好[28-29]。从表3可以看出Newton、Henderson and Pabis、Wang and Singh、Lewis等模型的相关系数均大于0.953,Page、Wang等模型的相关系数均大于0.988。其中Wang模型的拟合性能最好,在各干燥条件下的干燥特性曲线都能拟合较好,R2较大在0.98878~0.99902之间,X2和SSE分别小于0.00170、0.00849,均为6个模型中的最小值,且形式简单,参数较少。因此,可以用Wang模型来模拟枸杞浸膏微波真空干燥过程。

表 3 模型预测值与实验值的统计学比较Table 3. Statistical comparison between model predicted values and experimental values实验条件 模型序号 模型参数 R2 X2 SSE 微波功率(W) 初始密度(g/m3) 300 1.2 −lnMR=rt r=0.05487 0.95652 0.00391 0.12895 lnMR=lna–kt a=1.11672, k=0.06466 0.97705 0.00213 0.06808 MR=1+at+bt2 a=3.68x10−4, b=-0.04158 0.99077 1.92x10−4 0.02737

ln(–lnMR)=lnk+nlnt

n=1.44902, k=0.01519

0.99902

9.067x10−4

0.00929lnMR=−kt k=0.05487 0.95652 0.00391 0.12895 lnMR=−ktn+lna a=0.9997, k=0.01515, n=1.44982 0.99902 9.3598x10−5 0.00290 300 1.3 −lnMR=rt r=0.07218 0.98604 0.00109 0.02715 lnMR=lna–kt a=1.06842, k=0.07805 0.99442 4.52321x10−4 0.01086 MR=1+at+bt2 a=9.78965x10−4, b=-0.05911 0.99584 3.36697x10−4 0.00808 ln(–lnMR)=lnk+nlnt n=1.20491, k=0.04257 0.99836 1.32905x10−4 0.00319 lnMR=−kt k=0.07218 0.98604 0.00109 0.02715 lnMR=−ktn+lna a=1.01953, k=0.04824, n=1.16587 0.99875 1.05412x10−4 0.00242 500 1.2 −lnMR=rt r=0.10687 0.97810 0.00205 0.04310 lnMR=lna–kt a=1.09031, k=0.11708 0.98920 0.00106 0.02125 MR=1+at+bt2 a=90.002, b=-0.08539 0.99284 7.04557x10−4 0.01409 ln(–lnMR)=lnk+nlnt n=1.28071, k=0.0563 0.99692 3.02864x10−4 0.00606 lnMR=−kt k=0.10687 0.97810 0.00205 0.04310 lnMR=−ktn+lna a=1.02343, k=0.064, n=1.23643 0.99744 2.65391x10−4 0.00504 500 1.3 −lnMR=rt r=0.12694 0.98442 0.00136 0.02177 lnMR=lna–kt a=1.06324, k=0.13593 0.99100 8.38181x10−4 0.01257 MR=1+at+bt2 a=0.00318, b=-0.10544 0.99305 6.47665x10−4 0.00971 ln(–lnMR)=lnk+nlnt n=1.19488, k=0.08482 0.99480 4.84437x10−4 0.00727 lnMR=−kt k=0.12694 0.98442 0.00136 0.02177 lnMR=−ktn+lna a=1.02149,k=0.09414, n=1.15675 0.99531 4.68502x10−4 0.00650 1000 1.2 −lnMR=rt r=0.23839 0.95924 0.00483 0.04347 lnMR=lna–kt a=1.08892, k=0.25971 0.97097 0.00387 0.03097 MR=1+at+bt2 a=0.00893, b=-0.18467 0.98337 0.00222 0.01773 ln(–lnMR)=lnk+nlnt n=1.46758, k=0.11985 0.99548 6.02147x10−4 0.00482 lnMR=−kt k=0.23839 0.95924 0.00483 0.04347 lnMR=−ktn+lna a=1.02149,k=0.09414, n=1.15675 0.99572 6.51766x10−4 0.00456 1000 1.3 −lnMR=rt r=0.28723 0.97756 0.00243 0.01350 lnMR=lna–kt a=1.05011, k=0.30274 0.98217 0.00225 0.01350 MR=1+at+bt2 a=0.01681, b=-0.24126 0.98615 0.00175 0.01048 ln(–lnMR)=lnk+nlnt n=1.21773, k=0.21849 0.98813 0.00150 0.00899 lnMR=−kt k=0.28723 0.97756 0.00243 0.01699 lnMR=−ktn+lna a=1.02074, k=0.2328, n=1.18642 0.98878 0.00170 0.00849 3.2 模型验证

为了验证模型的精准度,选取初始密度1.4 g/cm3,微波功率密度分别为2.5、4、8 W/g的实验值与Wang模型预测值进行分析。由图10可知,Wang模型预测曲线与实验值基本拟合,因此Wang方程能准确的反映枸杞浸膏微波真空干燥的水分变化规律,可以用来描述枸杞浸膏微波真空干燥过程。

4. 讨论与结论

现国内外对食品物料微波真空干燥的研究较多,但对中药浸膏干燥方面的研究较少,且针对中药浸膏物性干燥更是鲜有研究,因此本研究旨在运用微波真空干燥技术的基础上对枸杞浸膏的干燥特性变化进行研究,寻找一个适合枸杞浸膏微波真空干燥的最优干燥动力学模型,提高枸杞浸膏干燥品质。

本试验通过对枸杞浸膏微波真空干燥过程中粘度系数及含水率的变化趋势进行分析,考察微波功率密度及浸膏初始密度对枸杞浸膏干燥特性的影响,现国内外对中药浸膏的干燥研究中[30-31]多数仅考虑浸膏干燥至终点的整体变化,而未对浸膏干燥过程中物性状态的变化进行深入研究。本试验结果表明,可以将干燥过程中枸杞浸膏物性状态变化分为2个阶段:浸膏由流体状态转变为半流体状态(阶段Ⅰ)、半流体状态转变为干膏状态(阶段Ⅱ);阶段Ⅰ温度上升迅速、含水率下降迅速,阶段Ⅱ温度变化幅度不大,上升缓慢,含水率下降速度缓慢,微波功率密度是枸杞浸膏干燥过程的主要决定因素,微波功率密度越大,阶段Ⅰ转变为阶段Ⅱ的变化速度越快;浸膏初始相对密度越大,阶段Ⅰ转变为阶段Ⅱ的变化时间越短,温度上升速度越快,含水率下降趋势越平缓,这是由于阶段Ⅰ时浸膏含水率较高,浸膏吸收微波能与水分蒸发吸热相平衡,阶段Ⅱ时浸膏含水率较低,浸膏内部水分向表面迁移的速度低于表明蒸发的速度,导致热量累积,温度升高。为提高枸杞浸膏微波真空干燥品质,可以对微波干燥过程进行分段调控,在阶段Ⅰ时可以使用较大功率密度,使干燥过程迅速进入阶段Ⅱ,阶段Ⅱ使用较小功率密度直至干燥终点,缩短干燥时间,为微波干燥调控提供科学基础。

目前微波干燥在中药浸膏领域存在局限性[32],多数研究仅以微波功率密度作为主要影响因素,未考虑干燥前浸膏相对密度的影响,而本文同时考虑了微波功率密度和干燥前浸膏相对密度对浸膏干燥特性的影响,为后期浸膏微波真空干燥的研究提供更全面的参考价值,但本试验在后期研究中发现真空度对浸膏干燥过程中沸腾起泡程度影响较大,这将对浸膏干燥过程中含水率、温度以及品质都造成影响,因此课题组后期将把真空度做为影响因素考察指标之一。

前人普遍报道的利用page模型拟合浸膏干燥曲线的方法在本文中不适用[16,32],可能是干燥物料的性质的不同而导致,因此在进行浸膏微波真空干燥时需要根据物料性质选择合适的动力学模型进行预测。本实验采用6种常用的薄层干燥经验模型对枸杞浸膏微波真空干燥不同工艺条件下的干燥曲线进行非曲线拟合,其中Wang模型

R2 在0.98878~0.99902之间,X 2和SSE分别小于0.0017、0.00849,均为6个模型中的最小值,结果表明Wang模型可以较好的预测枸杞浸膏微波真空干燥过程中水分的变化规律,为优化干燥参数,提高枸杞浸膏干燥质量提供科学依据。 -

表 1 枸杞浸膏干燥实验条件

Table 1 Lycium barbarum berry extract drying experimental conditions

序号 微波功率密度(W/g) 相对密度(g/cm3) 1 2.5 1.2 2 4 1.2 3 8 1.2 4 2.5 1.3 5 4 1.3 6 8 1.3 7 2.5 1.4 8 4 1.4 9 8 1.4 表 2 常用的经验模型

Table 2 Commonly used empirical models

序号 模型名称 模型方程 线性表达式 1 Newton MR=exp(–rt) −lnMR=rt 2 Henderson and Pabis MR=aexp(–kt) lnMR=lna–kt 3 Wang and Singh MR=1+at+bt2 MR=1+at+bt2 4 Page MR=exp(–ktn) ln(–lnMR)=lnk+nlnt 5 Lewis MR=exp(−kt) lnMR=−kt 6 Wang MR=a×exp(−ktn) lnMR=−ktn+lna 注:MR:水分比;t:干燥时间,min;a、b、r、k:待定系数;n:幂指数。 表 3 模型预测值与实验值的统计学比较

Table 3 Statistical comparison between model predicted values and experimental values

实验条件 模型序号 模型参数 R2 X2 SSE 微波功率(W) 初始密度(g/m3) 300 1.2 −lnMR=rt r=0.05487 0.95652 0.00391 0.12895 lnMR=lna–kt a=1.11672, k=0.06466 0.97705 0.00213 0.06808 MR=1+at+bt2 a=3.68x10−4, b=-0.04158 0.99077 1.92x10−4 0.02737

ln(–lnMR)=lnk+nlnt

n=1.44902, k=0.01519

0.99902

9.067x10−4

0.00929lnMR=−kt k=0.05487 0.95652 0.00391 0.12895 lnMR=−ktn+lna a=0.9997, k=0.01515, n=1.44982 0.99902 9.3598x10−5 0.00290 300 1.3 −lnMR=rt r=0.07218 0.98604 0.00109 0.02715 lnMR=lna–kt a=1.06842, k=0.07805 0.99442 4.52321x10−4 0.01086 MR=1+at+bt2 a=9.78965x10−4, b=-0.05911 0.99584 3.36697x10−4 0.00808 ln(–lnMR)=lnk+nlnt n=1.20491, k=0.04257 0.99836 1.32905x10−4 0.00319 lnMR=−kt k=0.07218 0.98604 0.00109 0.02715 lnMR=−ktn+lna a=1.01953, k=0.04824, n=1.16587 0.99875 1.05412x10−4 0.00242 500 1.2 −lnMR=rt r=0.10687 0.97810 0.00205 0.04310 lnMR=lna–kt a=1.09031, k=0.11708 0.98920 0.00106 0.02125 MR=1+at+bt2 a=90.002, b=-0.08539 0.99284 7.04557x10−4 0.01409 ln(–lnMR)=lnk+nlnt n=1.28071, k=0.0563 0.99692 3.02864x10−4 0.00606 lnMR=−kt k=0.10687 0.97810 0.00205 0.04310 lnMR=−ktn+lna a=1.02343, k=0.064, n=1.23643 0.99744 2.65391x10−4 0.00504 500 1.3 −lnMR=rt r=0.12694 0.98442 0.00136 0.02177 lnMR=lna–kt a=1.06324, k=0.13593 0.99100 8.38181x10−4 0.01257 MR=1+at+bt2 a=0.00318, b=-0.10544 0.99305 6.47665x10−4 0.00971 ln(–lnMR)=lnk+nlnt n=1.19488, k=0.08482 0.99480 4.84437x10−4 0.00727 lnMR=−kt k=0.12694 0.98442 0.00136 0.02177 lnMR=−ktn+lna a=1.02149,k=0.09414, n=1.15675 0.99531 4.68502x10−4 0.00650 1000 1.2 −lnMR=rt r=0.23839 0.95924 0.00483 0.04347 lnMR=lna–kt a=1.08892, k=0.25971 0.97097 0.00387 0.03097 MR=1+at+bt2 a=0.00893, b=-0.18467 0.98337 0.00222 0.01773 ln(–lnMR)=lnk+nlnt n=1.46758, k=0.11985 0.99548 6.02147x10−4 0.00482 lnMR=−kt k=0.23839 0.95924 0.00483 0.04347 lnMR=−ktn+lna a=1.02149,k=0.09414, n=1.15675 0.99572 6.51766x10−4 0.00456 1000 1.3 −lnMR=rt r=0.28723 0.97756 0.00243 0.01350 lnMR=lna–kt a=1.05011, k=0.30274 0.98217 0.00225 0.01350 MR=1+at+bt2 a=0.01681, b=-0.24126 0.98615 0.00175 0.01048 ln(–lnMR)=lnk+nlnt n=1.21773, k=0.21849 0.98813 0.00150 0.00899 lnMR=−kt k=0.28723 0.97756 0.00243 0.01699 lnMR=−ktn+lna a=1.02074, k=0.2328, n=1.18642 0.98878 0.00170 0.00849 -

[1] 魏雪松, 王海洋, 孙智轩, 等. 宁夏枸杞化学成分及其药理活性研究进展[J]. 中成药,2018,40(11):2513−2520. [WEI X S, WANG H Y, SUN Z X, et al. Research progress on chemical composition and pharmacological activity of Ningxia goji berry[J]. Chinese Traditional Patene medicine,2018,40(11):2513−2520. doi: 10.3969/j.issn.1001-1528.2018.11.029 [2] 汪明金, 龙玲. 枸杞多糖的提取、纯化、结构鉴定及药理作用研究进展[J]. 食品与发酵科技,2022,58(1):131−135. [WANG M J, LONG L. Research progress on extraction, purification, structural identification and pharmacological effects of goji berry polysaccharides[J]. Food and Fermentation Science & Technology,2022,58(1):131−135. doi: 10.3969/j.issn.1674-506X.2022.01-018 [3] 詹娟娟, 伍振峰, 尚悦, 等. 中药浸膏干燥工艺现状及存在的问题分析[J]. 中草药,2017,48(12):2365−2370. [ZHAN J J, WU Z F, SHANG Y, et al. Current situation of drying methods for Chinese materia medica extract and analysis on existing problem[J]. Chinese Traditional and Herbal Drugs,2017,48(12):2365−2370. [4] 唐欣, 李远辉, 谢好, 等. 中药浸膏真空干燥过程中表面结壳行为的成因、影响因素与研究策略[J]. 中草药,2022,53(2):619−626. [TANG X, LI Y H, XIE H, et al. Discussion of causes, influencing factors and research strategies of surface crusting behavior of traditional Chinese medicine extracts during vacuum drying[J]. Chinese Traditional and Herbal Drugs,2022,53(2):619−626. [5] 张永萍, 徐剑, 黄燕琼. 微波真空干燥对中药有效成分的影响[J]. 中成药,2007(3):439−440. [ZHANG Y P, XU J, HUANG Y Q. Effect of microwave vacuum drying on active ingredients in traditional Chinese medicine[J]. Chinese Traditional Patene medicine,2007(3):439−440. doi: 10.3969/j.issn.1001-1528.2007.03.038 [6] LI Y H, LI Y N, LI H T, et al. Comparative study of microwave-vacuum and vacuum drying on the physicochemical properties and antioxidant capacity of licorice extract powder[J]. Powder Technology,2017,320:540−545. doi: 10.1016/j.powtec.2017.07.076

[7] 何方健, 李静, 刘明宝, 等. 山楂微波干燥特性及含水率预测[J]. 食品工业科技,2021,42(12):32−38. [HE F J, LI J, LIU M B, et al. Prediction of microwave drying characteristics and moisture content of hawthorn[J]. Science and Technology of Food Industry,2021,42(12):32−38. [8] 王定仙, 孙慧英, 杜海燕, 等. 微波干燥马铃薯预处理工艺研究[J]. 农产品加工,2021(22):17−20. [WANG D X, SUN H Y, DU H Y, et al. Study on the pretreatment process of microwave dring potato[J]. Farm Products Processing,2021(22):17−20. doi: 10.16693/j.cnki.1671-9646(X).2021.11.039 [9] 余炼, 颜栋美, 侯金东. 牡蛎微波干燥特性及动力学研究[J]. 食品科学,2012,33(11):111−115. [YU L, YAN D M, HOU J D. Characteristics and kinetics of microwave drying for oyster[J]. Food Science,2012,33(11):111−115. [10] 滕凯旋, 傅豪, 王中昌, 等. 基于物理指纹图谱的养胃颗粒浸膏质量一致性评价方法[J]. 中草药,2022,53(3):712−719. [TENG K X, FU H, WANG Z C, et al. Quality consistency evaluation method of Yangwei Granulr extract based on physical fingerprint[J]. Chinese Traditional and Herbal Drugs,2022,53(3):712−719. [11] 马锦, 芈韶雷, 朱德泉, 等. 山核桃微波干燥动力学模型研究[J]. 食品工业科技,2015,36(5):108−112. [MA J, MI S L, ZHU D Q, et al. Study on the kinetic model of microwave drying of pecans[J]. Science and Technology of Food Industry,2015,36(5):108−112. [12] TARAFDAR A, SHAHI N C, SINGH A. Freeze-drying behaviour prediction of button mushrooms using artificial neural network and comparison with semi-empirical models[J]. Neural Computing and Applications,2019,31(11):7257−7268. doi: 10.1007/s00521-018-3567-1

[13] 毕海丹, 崔旭海, 于滨. 预处理方法对生姜热风干燥动力学和品质的影响[J]. 食品与发酵工业,2017,43(1):143−149. [BI H D, CUI X H, YU B. Pretreatment methods on drying kinetics and the quality of ginger[J]. Food and Fermentation Science & Technology,2017,43(1):143−149. doi: 10.13995/j.cnki.11-1802/ts.201701024 [14] MORADI M, NIAKOUSARI M, KHANEGHAH A M. Kinetics and mathematical modeling of thin layer drying of osmo-treated Aloe vera (Aloe barbadensis) gel slices[J]. Journal of Food Process Engineering,2019,42(6):1−13.

[15] DOYMA Z. Effect of pre-treatments using potassium metabisulphide and alkaline ethyl oleate on the drying kinetics of apricots[J]. Biosystems Engineering,2004,89(3):281−287. doi: 10.1016/j.biosystemseng.2004.07.009

[16] 和大奎, 朱文学, 于斌, 等. 地黄浸膏超声真空干燥特性和动力学研究[J]. 江苏农业科学,2017,45(13):157−164. [HE D K, ZHU W X, YU B, et al. Study on ultrasonic vacuum drying characteristics and kinetics of rehmannia extract[J]. Jiangsu Agricultural Sciences,2017,45(13):157−164. doi: 10.15889/j.issn.1002-1302.2017.13.045 [17] 赵梦月, 段续, 任广跃, 等. 山茱萸微波冷冻干燥动力学及品质变化分析[J]. 食品与机械,2021,37(11):111−117, 129. [ZHAO M Y, DUAN X, REN G Y, et al. Drying kinetics and quality change of cornus officinalis dried by microwave freeze-drying[J]. Food & Machinery,2021,37(11):111−117, 129. doi: 10.13652/j.issn.1003-5788.2021.11.020 [18] LEITE D, QUEIROZ A, RMFD F, et al. Mathematical drying kinetics modeling of jackfruit seeds (Artocarpus heterophyllus Lam.)[J]. Revista Ciencia Agronomica,2019,50:361−369.

[19] HARISH A, RASHMI M, MURTHY T, et al. Mathematical modeling of thin layer microwave drying kinetics of elephant foot yam (Amorphophallus paeoniifolius)[J]. International Food Research Journal,2014,21(3):1045−1051.

[20] DHANISHKODI S, WILSON V H, SUDHAKAR K. Mathematical modeling of drying behavior of cashew in a solar biomass hybrid dryer[J]. Resource Efficient Technologies,2017,3(4):359−364. doi: 10.1016/j.reffit.2016.12.002

[21] 孙辉, 毛志幸, 陈宗道. 锥栗脆球微波干燥动力学模型研究[J]. 热带作物学报,2021,42(7):2067−2075. [SUN H, MAO Z X, CHEN Z D. Microwave drying dynamic model of castanea Henryi crisp ball[J]. Chinese Journal of Tropical Crops,2021,42(7):2067−2075. doi: 10.3969/j.issn.1000-2561.2021.07.034 [22] 李亚南, 吴建, 陈治华, 等. 云南小粒种咖啡热风干燥特性及其数学模型[J]. 热带作物学报,2022,43(3):622−633. [LI Y N, WU J, CHEN Z H, et al. Hot air drying characteristics of Yunnan small seed coffee and its mathematical model[J]. Chinese Journal of Tropical Crops,2022,43(3):622−633. doi: 10.3969/j.issn.1000-2561.2022.03.022 [23] 宋树杰, 王蒙. 熟化紫薯片微波干燥特性及数学模型[J]. 食品与发酵工业,2020,46(2):85−93. [SONG S J, WANG M. Microwave drying characteristics and kinetic model of cooked purple potato slice[J]. Food and Fermentation Science & Technology,2020,46(2):85−93. doi: 10.13995/j.cnki.11-1802/ts.021979 [24] 周崇银, 范方宇, 赵国瑜, 等. 无籽刺梨干燥特性及动力学模型[J]. 食品科技,2020,45(6):39−45. [ZHOU C Y, FAN F Y, ZHAO G Y, et al. Drying characteristics and kinetic model of seedless prickly pear[J]. Food Science and Technology,2020,45(6):39−45. doi: 10.13684/j.cnki.spkj.2020.06.007 [25] 秦庆雨, 郑先哲, 王磊, 等. 树莓果浆微波泡沫干燥过程能量吸收与利用[J]. 食品科学,2020,41(15):124−133. [QIN Q Y, ZHENG X Z, WANG L, et al. Energy absorption and utilization during microwave foam drying of raspberry pulp[J]. Food Science and Technology,2020,41(15):124−133. doi: 10.7506/spkx1002-6630-20190730-406 [26] 许为鲸. 试论微波干燥技术在食品中的应用[J]. 食品安全导刊,2019(6):149. [XU W J. Let's discuss the application of microwave drying technology in food[J]. China Food Safety Magazine,2019(6):149. doi: 10.16043/j.cnki.cfs.2019.06.119 [27] 马壮, 邸文静, 王帅, 等. 基于Origin 7.0软件非线性拟合白浆土胡敏酸吸附Zn2+的热力学过程[J]. 中国农学通报,2014,30(32):159−164. [MA Z, DI W J, WANG S, et al. Thermodynamic process of Zn2+ adsorbed on humic acid extracted from albic soil fitted by the Non-linear curve from the Origin 7.0 software[J]. Chinese Agricultural Science Bulletin,2014,30(32):159−164. doi: 10.11924/j.issn.1000-6850.2014-0521 [28] DONG Z, GU F, FEI X, et al. Comparison of four kinds of extraction techniques and kinetics of microwave-assisted extraction of vanillin from Vanilla planifolia andrews[J]. Food Chemistry,2014,149(15):54−61.

[29] 田华, 韩艳婷. 苦瓜微波干燥特性及动力学模型[J]. 食品研究与开发,2017,38(23):125−129. [TIAN H, HAN Y T. Microwave drying characteristics and dynamic model of balsam pear[J]. Food Research and Development,2017,38(23):125−129. doi: 10.3969/j.issn.1005-6521.2017.23.023 [30] 王仁杰, 王凯玉, 何昕炜, 等. 乌梅浸膏真空带式干燥工艺的优化[J]. 中成药,2021,43(2):468−471. [WANG R J, WANG K Y, HE X W, et al. Optimization of vacuum belt drying process of wumei extract[J]. Proprietary Chinese Medicine,2021,43(2):468−471. [31] LI Y, QI Y, WU Z, et al. Comparative study of microwave-vacuum and vacuum drying on the drying characteristics, dissolution, physicochemical properties, and antioxidant capacity of Scutellaria extract powder[J]. Powder Technology,2017,317:430−437. doi: 10.1016/j.powtec.2017.05.016

[32] 王莹, 李页瑞, 刘雪松, 等. 赤芍浸膏微波真空低温干燥特性及动力学模型研究[J]. 中国药学杂志,2011,46(12):921−925. [WANG Y, LI Y R, LIU X S, et. al. Microwave vacuum drying properities and kinetics model of radix paeoniae rubra extract[J]. Chinese Pharmaceutical Journal,2011,46(12):921−925. -

期刊类型引用(9)

1. 李杰,马丹丹. 以正磷酸盐为酯化剂制备磷酸酯玉米淀粉及其对Ni~(2+)的吸附性能. 印染助剂. 2025(02): 36-41 .  百度学术

百度学术

2. 安鸿雁,刘馨远,赵国兴,李义. 蜡质玉米淀粉乙酰化的工艺研究. 当代化工. 2023(02): 477-480 .  百度学术

百度学术

3. 孔刘娟,段元良,栾庆民,王欣彤,袁世英,李新华,刘开昌,李克文. 食用变性淀粉研究进展. 精细与专用化学品. 2023(03): 24-29 .  百度学术

百度学术

4. 西芳,刘馨远,曹国强. 蜡质玉米淀粉制备乙酰化二淀粉磷酸酯的工艺优化. 广州化工. 2023(08): 80-82+104 .  百度学术

百度学术

5. 肖志刚,邵晨,杨柳,杨庆余,朱旻鹏,杨宏黎. 淀粉改性方法的研究现状及进展. 农产品加工. 2020(03): 81-84+88 .  百度学术

百度学术

6. 爨珊珊,石海信,王爱荣,欧春兰,耿昊天,王小丽. 两性淀粉制备与应用的机理及研究进展. 化工技术与开发. 2019(02): 11-16+33 .  百度学术

百度学术

7. 刘丹,邓利玲,郑连姬,钟耕. 高取代度磷酸魔芋葡甘聚糖酯的制备. 食品与发酵工业. 2019(08): 149-155 .  百度学术

百度学术

8. 沈艳琴,杨树,武海良,王忠梁. 浆纱用中低温水溶性淀粉浆料的研究进展. 纺织学报. 2019(06): 143-152 .  百度学术

百度学术

9. 冯琳,黄祖强,孙宁钊,胡华宇,张燕娟,玉琼广. 三聚磷酸钠对醋酸酯淀粉反应效率的影响及工艺优化. 中国食品添加剂. 2018(12): 149-155 .  百度学术

百度学术

其他类型引用(6)

下载:

下载:

下载:

下载: