Establishment and Scale-up of Spray Drying Technology for Haematococcus pluvialis

-

摘要: 为了建立具有应用价值的雨生红球藻喷雾干燥工艺,本文使用采收后的雨生红球藻藻泥为原料,进行中试(蒸发能力25 kg·h−1)和生产规模(蒸发能力250 kg·h−1)实验,建立并放大了雨生红球藻的喷雾干燥工艺。结果表明,在中试规模下,进风温度在130~180 ℃范围内对藻粉理化指标没有显著的影响;出风温度在50~75 ℃范围内对藻粉虾青素含量和蛋白质含量没有影响,但会显著影响(P<0.05)藻粉水分含量;进料总固形物质量分数会显著影响(P<0.05)喷雾干燥的能耗、生产效率和藻粉得率,最优的进料总固形物质量分数为14.60%;通过相关性分析确定影响雨生红球藻藻粉理化指标的关键性参数是可以通过出风温度调节的液滴干燥所需时间和热量的佩克莱数;最终,通过优化出风温度,实现了雨生红球藻粉喷雾干燥工艺的放大,达到37.04 kg·h−1的藻粉生产效率和98.57%的藻粉得率。该工艺具有较好的应用价值,可实现雨生红球藻粉的规模化生产。Abstract: In order to establish a drying method for Haematococcus pluvialis with great application value, the spray drying conditions for harvested H. pluvialis in the pilot-scale (evaporation capacity of 25 kg·h−1) and production scale (evaporation capacity of 250 kg·h−1) were optimized and amplified. The results showed that inlet temperatures ranging from 130 to 180 ℃ had no significant effect on the physicochemical indexes in the pilot-scale. When the outlet air temperature in the pilot scale increased from 50 to 75 ℃, the moisture content increased, but no obvious variations in astaxanthin content and protein content were found. The total solid mass fraction could significantly affect the energy consumption, production efficiency and yield of spray drying, and the optimal total solid mass fraction for spray drying was 14.60%. The key factors affecting the quality of algae powder were the drying time for droplets and the peclet number for heat, both of which could be adjusted by the outlet temperature. The scale-up of the spray drying process of H. pluvialis powder was finally achieved by optimizing the outlet air temperature, with the production efficiency of 37.04 kg·h−1 and the yield of 98.57%. The process had commercial application value, and realized the scale production of H. pluvialis powder.

-

Keywords:

- Haematococcus pluvialis /

- spray drying /

- pilot scale /

- production scale /

- scale-up

-

虾青素具有极强的抗氧化性,被广泛应用于食品、保健品、化妆品行业,具有广阔的市场前景[1-3]。因雨生红球藻在胁迫条件下可积累氧化性最强的左旋虾青素(含量可达干重的5%以上),所以雨生红球藻被认为是天然虾青素的最佳来源[4-6]。雨生红球藻在户外培养结束时干重为1~2 g·L−1,通过沉降、离心等方式,采收后藻泥的含水率为60%~80%,不利于保存。因此需要对其进一步的干燥,获得藻粉,以便储存、运输。

喷雾干燥是一个相对成熟的干燥方式,在食品和药品生产中被广泛应用[7-10]。其具体流程如下:首先将料液雾化为液滴;然后将液滴暴露在热空气中,在此过程中液滴中水迅速蒸发,变为固体颗粒;最后通过旋风分离,最终得到粉状的产品[11-12]。喷雾干燥较热风干燥可以保存更多的活性物质[13-15],较真空冷冻干燥更容易放大,且干燥的成本相对较低[16]。但是,喷雾干燥时过高的温度有可能会加快色素和蛋白的降解,影响干燥产品的理化指标[17-18]。据袁超等[19]的报道,虾青素在有氧条件下降解的温度为245 ℃左右,已经接近喷雾干燥塔的工作温度。

迄今为止,仅有少量关于雨生红球藻喷雾干燥工艺的文献报道。Raposo等[20]仅比较了进出风温度对雨生红球藻粉水分含量的影响;Ahmed等[16]比较了冷冻干燥和喷雾干燥对于雨生红球藻粉的影响。他们研究中使用的喷雾干燥塔每小时仅可获得数克藻粉,均是小试规模,也未报道藻粉得率的数据,对于雨生红球藻粉规模化生产参考价值有限。

喷雾干燥规模放大后,喷雾干燥塔参数发生诸多的改变,相同工艺条件下不同规模的喷雾干燥塔获得产品的理化指标也存在差异。但影响喷雾干燥产品理化指标的关键性参数在不同产品中并不一致,这一直是喷雾干燥规模放大过程中的难点[21-23]。此外,企业产品开发需要考虑工艺的能耗、喷雾干燥的效率、产品得率等。这些数据需要在中试或生产规模下通过实验获得,但是由于知识产权保护以及生产规模实验成本高昂的原因,未见雨生红球藻喷雾干燥中试或生产规模的研究报道。

鉴于上述情况,本文通过中试规模(理论蒸发能力25 kg·h−1)雨生红球藻不同进风温度、出风温度、进料总固形物质量分数的喷雾干燥实验,进行基本的喷雾干燥工艺参数优化;通过相关性分析确定影响藻粉理化指标的关键性参数;进而根据喷雾干燥塔放大后关键参数的变化,预测并解决喷雾干燥工艺放大后存在的问题,通过工艺参数调整改善放大后藻粉的理化指标;最终在生产规模喷雾干燥塔(理论蒸发能力250 kg·h−1)中进行喷雾干燥工艺的验证与放大,建立具有商业应用价值的雨生红球藻粉喷雾干燥生产工艺。

1. 材料与方法

1.1 材料与仪器

雨生红球藻藻泥 云南保山泽元藻业健康科技有限公司,总固形物质量分数为20%~40%;胆固醇酯酶(RS-Sigam C9281-100UN) 西格玛奥德里奇(上海)贸易有限公司;所有的检测试剂 除液相色谱流动相的正己烷和丙酮为色谱纯外,其余均为国产分析纯。

SD-25型中试喷雾干燥机 无锡市禾明干燥设备有限公司,进风流量1000 m3·h−1,理论蒸发能力25 kg·h−1,采用离心式雾化器,雾化盘直径18 mm,转速为300 r·s−1;SD-45型生产规模喷雾干燥机 无锡市前洲干燥机成套设备厂,进风流量10000 m3·h−1,理论蒸发能力250 kg·h−1,采用离心式雾化器,雾化盘直径22 mm,转速为250 r·s−1;Waters 1525高压液相色谱系统(配有Waters 2487紫外检测器) 沃特世科技(上海)有限公司。

1.2 实验设计

1.2.1 进风温度对中试规模喷雾干燥的影响

将待干燥的雨生红球藻藻泥用水稀释成14.60%总固形物质量分数的料液,使用SD-25型喷雾干燥塔(蒸发能力25 kg·h−1)进行干燥;进风温度分别设定为130、150、160、170、180、200 ℃,进风流量为1000 m3·h−1,通过喷塔自带的PLC自动调节进料速度,使出风温度维持在60 ℃,喷雾干燥后在旋风分离处收集藻粉,测定虾青素含量、水分含量、蛋白含量。

1.2.2 出风温度对中试规模喷雾干燥的影响

将待干燥的雨生红球藻藻泥用水稀释成14.60%总固形物质量分数的料液,使用SD-25型喷雾干燥塔进行干燥;设定进风温度为180 ℃,进风流量为1000 m3·h−1,通过喷塔自带的PLC自动调节进料速度,使得出风温度分别为55、60、65、70、75 ℃,在旋风分离处收集藻粉,测定虾青素含量、水分含量、蛋白含量。

1.2.3 进料总固形物质量分数对中试规模喷雾干燥的影响

将待干燥的雨生红球藻藻泥分别用水稀释成7.01%、9.90%、12.60%、14.60%、16.12%、18.00%、20.03%、21.31%总固形物质量分数的料液,使用SD-25型喷雾干燥塔进行干燥;设定进风温度为180 ℃,进风流量为1000 m3·h−1,通过喷塔自带的PLC自动调节进料速度,使得出风温度为55 ℃,旋风分离处收集藻粉,统计各个固含量梯度旋风分离处收集到的藻粉的重量、通过电表记录消耗的电能、消耗的藻泥的重量;据此计算单位质量藻粉的能耗、藻粉得率、单位时间生产的藻粉的质量(生产效率)。

1.2.4 喷雾干燥参数对藻粉理化指标影响

按照1.2.1~1.2.2设置的工艺条件通过公式(5)~(9)分别计算喷雾干燥的各项基本参数(出风温度、液滴大小、液滴蒸发速率、液滴干燥所需时间、质量交换的佩克莱数(Peclet number mass)、热量交换的佩克莱数(Peclet number heat)),将获得的数据Z分数标准化后,使用Origin 2021进行相关性分析。

1.2.5 出风温度对生产规模藻粉水分的影响

将待干燥的雨生红球藻藻泥用水稀释成14.60%总固形物质量分数的料液,使用SD-45型喷雾干燥塔(蒸发能力250 kg·h−1)进行干燥;设定进风温度为180 ℃,进风流量为10000 m3·h−1,通过喷塔自带的PLC自动调节进料速度,使得出风温度分别为60、70、80、85、90 ℃,喷雾干燥后旋风分离处收集藻粉,测定藻粉的水分含量。

1.2.6 喷雾干燥工艺的放大与验证

将待干燥的雨生红球藻藻泥稀释成14.60%总固形物质量分数的料液,分别使用SD-25型和SD-45型喷雾干燥塔进行干燥。SD-25型喷雾干燥塔设定进风温度为180 ℃,进风流量为1000 m3·h−1,通过喷塔自带的PLC自动调节进料速度,使得出风温度为55 ℃;SD-45型喷雾干燥塔设定进风温度为180 ℃,进风流量为10000 m3·h−1,通过PLC自动调节进料速度,使得出风温度为82 ℃。在旋风分离处收集藻粉,测定藻粉的虾青素含量、水分含量、蛋白含量;统计旋风分离处收集到的藻粉的重量、消耗的藻泥的重量;据此计算单位质量藻粉的能耗、藻粉得率、生产效率。

1.3 指标检测与计算方法

1.3.1 虾青素检测方法

雨生红球藻虾青素的测定采用改进后的Boussiba法[24]。称取质量W的藻粉,置于15 mL离心管,加入4~6粒磁珠和1 mL二甲基亚砜,漩涡振荡30 s,45 ℃水浴15 min,2683×g离心5 min,取上层提取液置于棕色容量瓶中;沉淀加入1.5 mL丙酮,漩涡振荡、离心(条件同上),收集提取液至棕色容量瓶;反复进行二甲基桠枫的破壁和丙酮的提取,并收集提取液,直至提取液变得透明、沉淀变白。定容后测定提取液在474 nm处的吸光度。虾青素含量按照以下公式计算:

C=OD474×VW×210×85 (1) 式中,C为藻粉虾青素含量,单位为%;OD474为提取液在474 nm波长的吸光度;V为提取液的体积,单位为mL;W为称取藻粉的质量,单位为mg。

反式虾青素检测方法参照Zhang等[25]的方法进行。取3 mL上述定容后的提取液,加入2 mL Tris缓冲液(pH7.00)和0.6 mL胆固醇酯酶溶液(3 U·mL−1),36 ℃水浴45 min,加0.5 g无水硫酸钠吸水,使用3 mL石油醚萃取虾青素,转移有色相至棕色瓶,氮气吹干石油醚,加入3 mL流动性(正己烷:丙酮=82:18)溶解有色物质,通过液相检测反式虾青素比例(液相条件:分析柱Luna 3u Silica (2) 100A,(150 mm×4.6 mm);柱温25 ℃;进料量为20 μL;以正己烷与丙酮混合液(体积比82:18)为流动项,流速1.0 mL·min−1,检测波长474 nm),反式虾青素的峰面积占比即为反式虾青素比例。

1.3.2 水分含量检测方法

采用GB 5009.3-2016《食品安全国家标准 食品中水分的测定》中的直接干燥法测定。

1.3.3 蛋白质含量检测方法

采用GB 5009.5-2016《食品安全国家标准 食品中蛋白质的测定》中第一法-凯氏定氮法进行测定。

1.3.4 能耗的计算

按照以下公式进行计算:

E=Wm (2) 式中,E为能耗(生产单位质量的藻粉所需要消耗的电能),单位为kW·h·kg−1;W为喷雾干燥过程中消耗的电能,通过电表测定,单位为kW·h;m为旋风分离器中收集到的藻粉,单位为kg。

1.3.5 生产效率的计算

按照以下公式进行计算:

P=mt (3) 式中,P为生产效率(单位时间内生产的藻粉的重量),单位为kg·h−1;m为旋风分离器中收集到的藻粉,单位为kg;t为生产耗时,单位为h。

1.3.6 藻粉得率的计算

参照Liu等[26]的方法,按照以下公式进行计算:

Y=mM×100 (4) 式中,Y为藻粉的得率,单位为%;m为旋风分离器中收集到的藻粉,单位为kg;M为料液中含有的藻的干细胞重量,通过总固形物质量分数与消耗料液的重量相乘获得,单位为kg。

1.3.7 液滴直径计算

藻泥雾化后的液滴直径(Estimated droplet size)决定了喷雾干燥塔内液滴的比表面积,影响液滴蒸发的速度,根据阎红等[27]给出的以下公式计算:

dD=0.504K′r(MpρLNSr0.2)0.6(µLgMp)0.2(σρLnhgM2p)0.2 (5) 式中,dD为雾化器液滴的直径,单位为m;K'为实验常数,参照阎红等[27]近似取0.4;r为雾化轮的半径,单位为m,本研究中试规模为0.09 m,生产规模为0.11 m;Mp为单位每个叶片单位面积质量流量kg·m−1·s−1,此处进料孔面积为1×10−6·m2;ρL为料液的密度,单位为kg·m−3,通过比重法获得,本文料液密度为1035 kg·m−3;Ns为雾化器的转速,单位为r·s−1,本研究中试规模为300 r·s−1,生产规模为250 r·s−1;μL为料液的粘度,单位为Pa·s,通过ueff=u0×(1+2.5φ)求得(u0为水25 ℃的粘度8.949 mPa·s;φ为细胞体积分数,与藻泥总固形物质量分数相同);g为重力加速度,为9.81 m·s−2;σ为料液表面张力,单位为N·m−1,此处取水25 ℃的表面张力0.07179 N·m−1;n为雾化轮叶片数,此处为12;h为雾化器高度,此处为0.01 m。

1.3.8 单个液滴的蒸发速度(Evaporation rate)计算

根据Vicente等[28]的公式计算:

dwdt = 2πkgasdDΔHvap(Tout−Twb) (6) 式中,△Hvap为水的蒸发热2250 kJ·kg−1;kgas为空气传导率,通过在线焓湿图计算器(https://www.buildenvi.com/gongju/psychrometrics)获得,单位为J·m−1·K−1·s−1;dD为液滴直径,通过公式(5)计算获得,单位为m;Tout为出风温度,通过喷雾干燥塔自带的Pt 100温度电极测定,单位为℃;Twb为湿球温度,通过在线焓湿图计算器获得,单位为℃。

1.3.9 液滴蒸发所需的时间计算

单个液滴的蒸发时间为根据热量守恒计算的液滴蒸发所需的时间,通过Lisboa等[29]的以下公式计算:

Tdrying=ρLΔHvap2kgas(Tout−Twb)(d2droplet−d2particle) (7) 式中,ρL为料液的密度,通过比重法获得,为1035 kg·m−3;ddroplet为是液滴的直径,单位为m;dparticl为干燥后粉末的直径,按照液滴直径的60%计算。

1.3.10 佩克莱数计算

一般认为,液滴表面由于水的蒸发吸热,局部温度会低于环境的温度,这种微环境的低温会对产品有保护作用。液滴表面热量与质量的扩散与对流速率影响这种保护的效果。通常使用佩克莱数(Peclet number,对流速率与扩散速率之比)代表液滴内对流与扩散的情况。本文参照Tsapis等[30]的以下公式分别计算质量传递和热量传递的佩克莱数:

Pemass=R2Dtdrying (8) Peheat=R2αtdrying (9) 式中,Pemass为质量传递的佩克莱数,Peheat为热量传递的佩克莱数;R为液滴半径,通过公式(5)计算,单位为m;D和α是物料在水中的扩散系数,单位为m2·s−1,通过以下Einstein-Stokes方程估算:

D=KBT6πµLR (10) α=kLCpρL (11) 式中,KB为波尔曼常数1.380649×10−23 J·K−1;T为绝对温度,单位为K;kL为料液的导热率0.54 W·m K−1;Cp为料液的比热3930 J·kg−1。

1.4 数据处理

采用Origin 2021软件进行绘图和拟合。每组实验测定3次取平均值。

2. 结果与分析

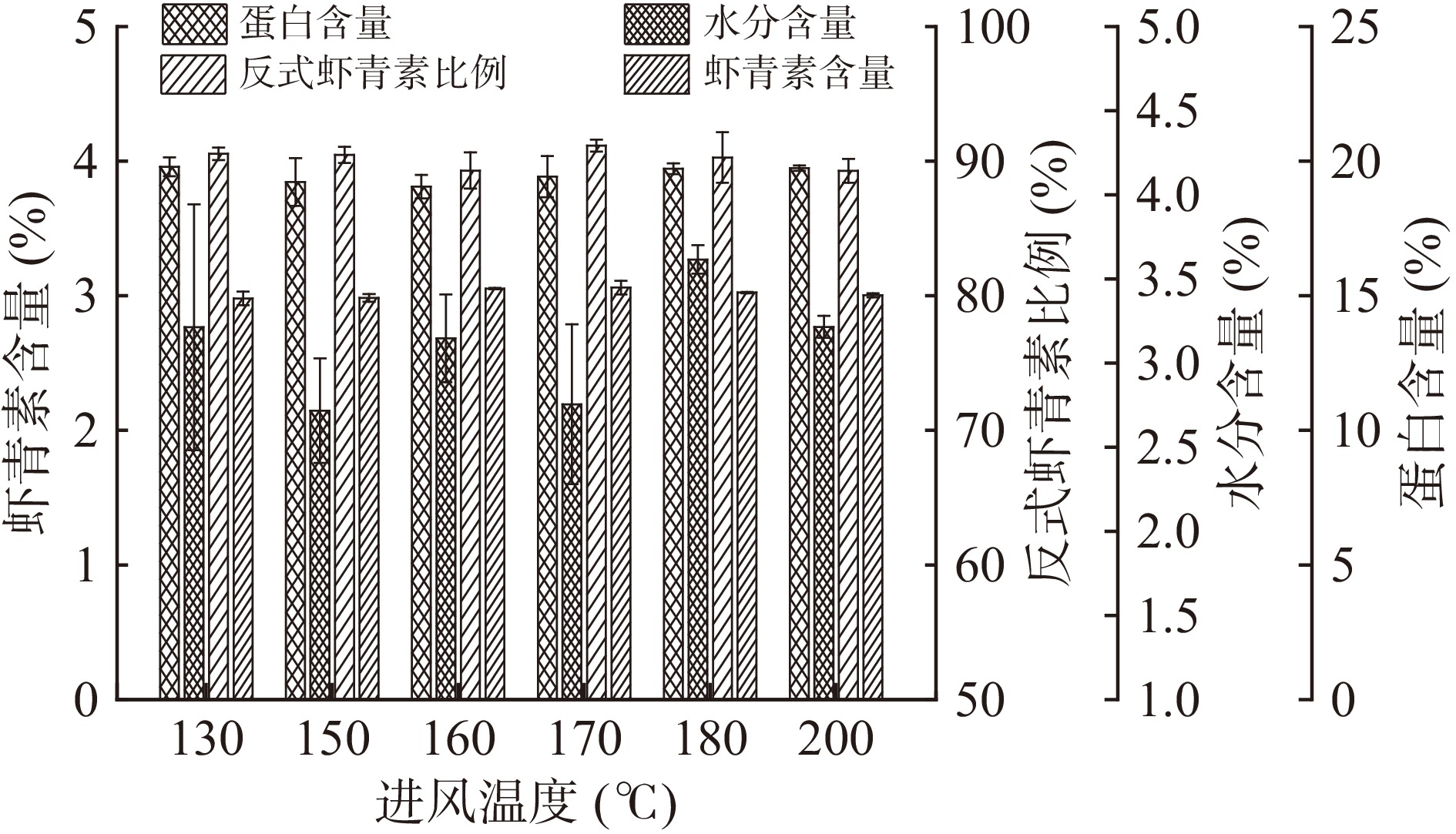

2.1 进风温度对中试规模喷雾干燥的影响

进风温度为喷雾干燥过程中,物料接触的最高温度,直接影响喷雾干燥产品的理化指标。在中试规模的喷雾干燥塔中,不同进风温度下藻粉的虾青素含量、水分含量、蛋白含量的变化情况如图1所示。进风温度为130~200 ℃时,藻粉虾青素含量在2.98%~3.06%之间,反式虾青素比例在89.27%~91.15%之间,蛋白含量在19.05%~19.78%之间,水分含量在2.71%~3.61%之间。不同进风温度下获得藻粉的虾青素含量、反式虾青素比例、蛋白含量、水分含量差异不显著(P>0.05)。因此,在130~200 ℃范围内进风温度对雨生红球藻的理化指标没有明显的影响。

雨生红球藻粉的国家标准(GB/T 30893-2014)规定优级的雨生红球藻粉的理化指标为:虾青素含量大于1.5%,蛋白含量大于15%,水分含量小于7%。在进风温度130~200 ℃范围内,获得的藻粉均符合产品的国家标准。当出风温度不变时,进风温度的提高有利于加快进料的速度,提高藻粉的生产效率。但是,在实验中发现,进风温度200 ℃时得到的藻粉有轻微的焦糊味。因此,可使用180 ℃作为雨生红球藻粉喷雾干燥的进风温度。

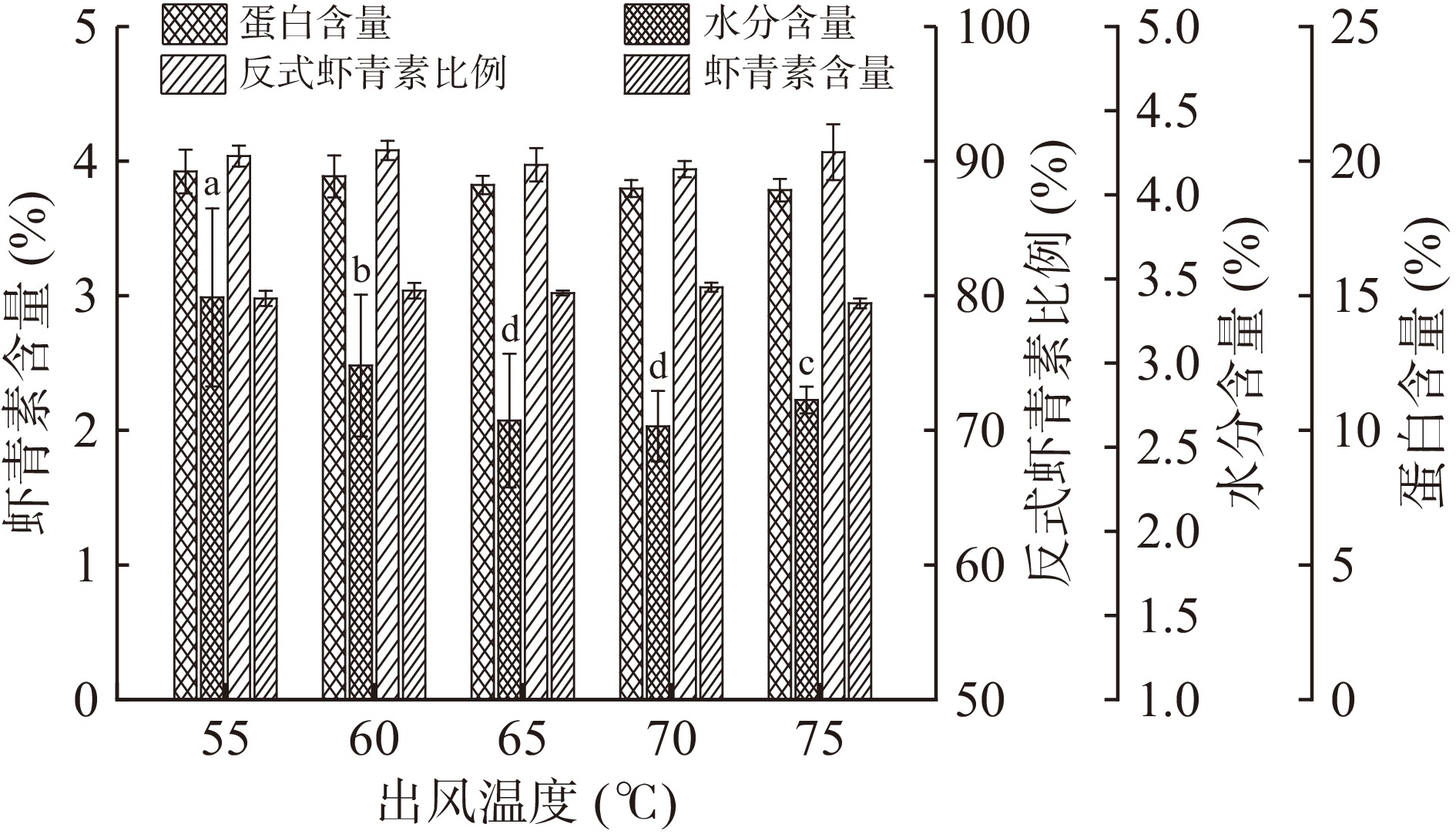

2.2 出风温度对中试规模喷雾干燥的影响

出风温度是影响喷雾干燥产品理化指标的另一个因素[31-32]。出风温度对藻粉虾青素含量、水分含量、蛋白含量的影响如图2所示。当出风温度为55~75 ℃时,喷雾干燥获得藻粉虾青素含量在2.94%~3.06%之间,反式虾青素比例在89.40%~90.80%之间,蛋白含量在18.92%~19.61%之间,不同出风温度下藻粉虾青素含量和蛋白含量没有明显的差异(P>0.05)。而获得的藻粉水分在2.63%~3.39%之间,差异显著(P<0.05),随着出风温度的升高,雨生红球藻藻粉的水分含量逐渐降低。出风温度55~75 ℃范围内获得的藻粉都是符合国家标准的。出风温度的降低有利于提高喷雾干燥热量的利用效率。因此,选择55 ℃作为中试规模喷雾干燥塔的出风温度进行下一步的实验。

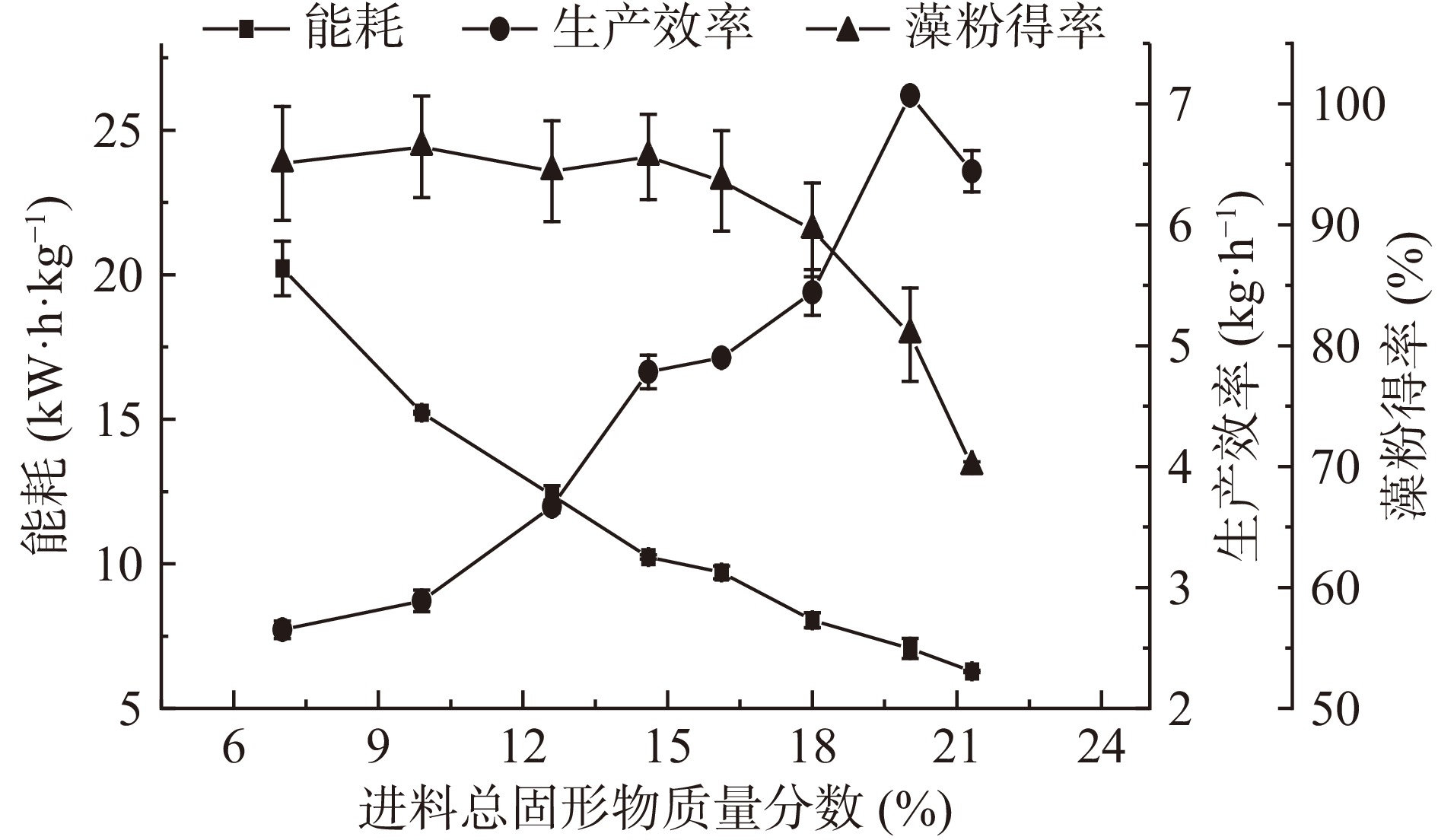

2.3 进料总固形物质量分数对中试规模喷雾干燥的影响

对于企业来说,能耗、生产效率与藻粉得率是影响其经济效益的重要指标。进料总固形物质量分数对于喷雾干燥能耗、生产效率、藻粉得率的影响如图3所示。进料总固形物质量分数越大,单位藻粉能耗越低,生产效率越高。当进料总固形物质量分数从7.01%增加到20.03%后,喷雾干燥的能耗从20.22 kW·h·kg−1减少到7.07 kW·h·kg−1;生产效率从2.65 kg·h−1增加到7.07 kg·h−1。进料总固形物质量分数在7.01%~14.60%之间时,藻粉得率变化不明显,约为95%。但是,当进料总固形物质量分数大于14.60%后,藻粉得率明显下降。当进料总固形物质量分数增加到21.31%后,藻粉得率仅有70.02%。

随着进料总固形物质量分数增加,料液中的含水率下降,生产同等质量的藻粉需要蒸发的水分减少,干燥所需的热能减少。在喷雾干燥塔的进风量和进出风温度不变的条件下,进料的总固形物质量分数越高,单位藻粉的能耗越低,生产的效率越高。而随着进料的总固形物质量分数的增加,塔内粉末颗粒增多,单位时间需要分离的粉末质量增加,旋风分离不能及时将藻粉从塔内分离出来[32]。因此,当进料总固形物质量分数大于14.60%后藻粉得率明显降低。雨生红球藻是一种高附加值的产品,藻粉价格昂贵(每公斤500~1000元),藻粉的生产要求尽可能高的藻粉得率。因此,选择14.60%作为雨生红球藻喷雾干燥生产的进料总固形物质量分数。在此条件下,每生产一公斤藻粉需要消耗10.24 kW·h电能,每小时可生产4.78 kg藻粉,藻粉得率为95.61%。

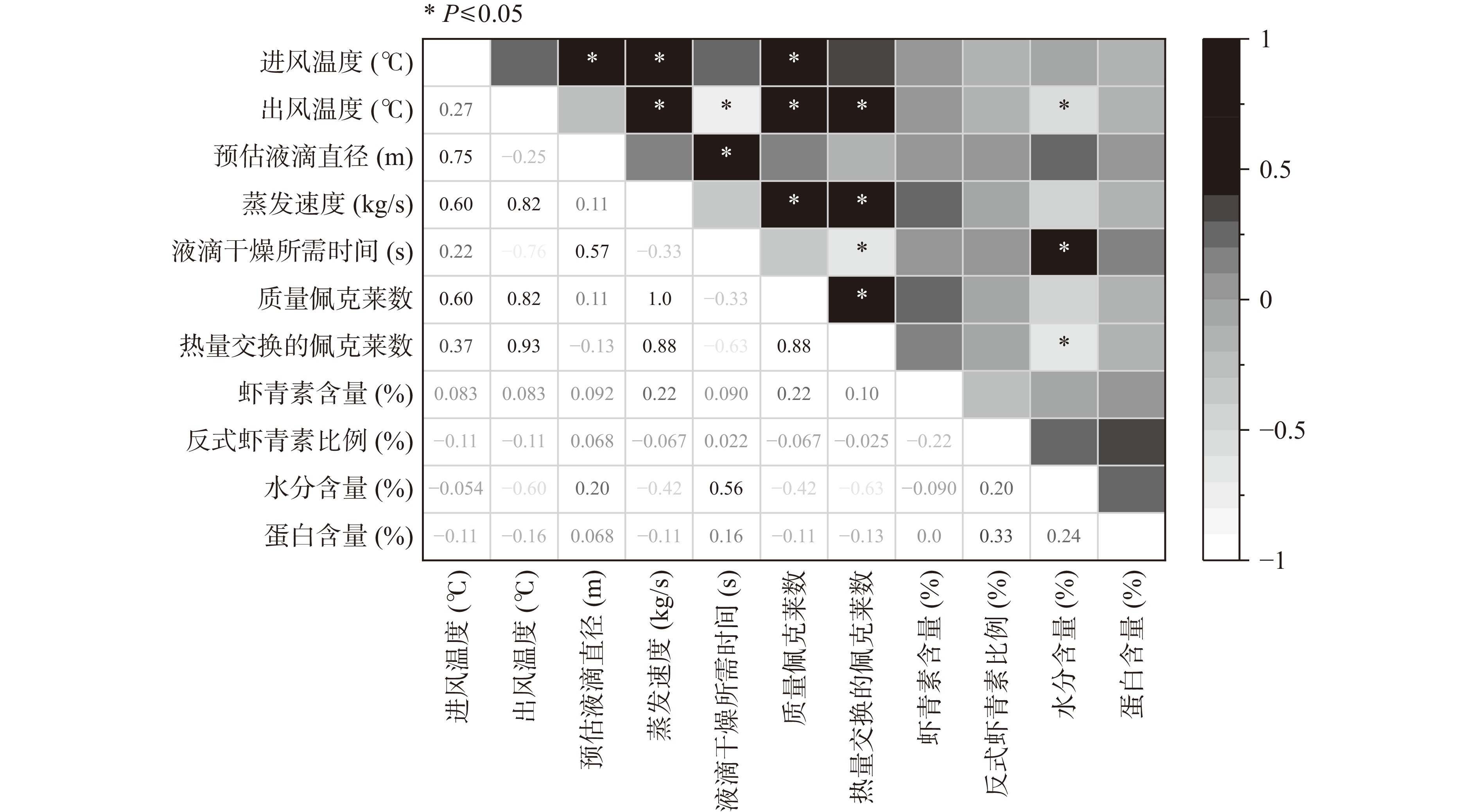

2.4 喷雾干燥参数对雨生红球藻粉理化指标的影响

工厂一般使用大型的喷雾干燥塔进行规模化生产。为了明确喷雾干燥参数对于雨生红球藻粉理化指标的影响,确定喷雾干燥放大的关键参数,本文对中试规模工艺条件下的喷雾干燥参数与藻粉理化指标进行相关性分析,结果如图4所示。藻粉的虾青素含量、反式虾青素比例、蛋白含量与喷雾干燥基本参数之间没有显著的相关性(P>0.05)。藻粉的水分含量与干燥的出风温度、液滴干燥所需时间、热量交换的佩克莱数有显著相关性(P<0.05),皮尔逊相关系数分别为−0.60、0.56、−0.63。这表明随着出风温度升高、液滴干燥时间变少、热量交换的佩克莱数变大,喷雾干燥获得藻粉的水分含量变低。Oliveira等[33]在喷雾干燥山羊奶过程中也发现出风温度和液滴干燥时间显著影响(P<0.05)水分含量,其尔逊相关系数分别为−0.66、0.65,相关性略优于本文,但是其未发现热量交换的佩克莱数与水分含量的相关性。因此,喷雾干燥塔放大过程中需要关注液滴干燥所需时间、热量交换的佩克莱数的变化。

2.5 喷雾干燥工艺的放大与验证

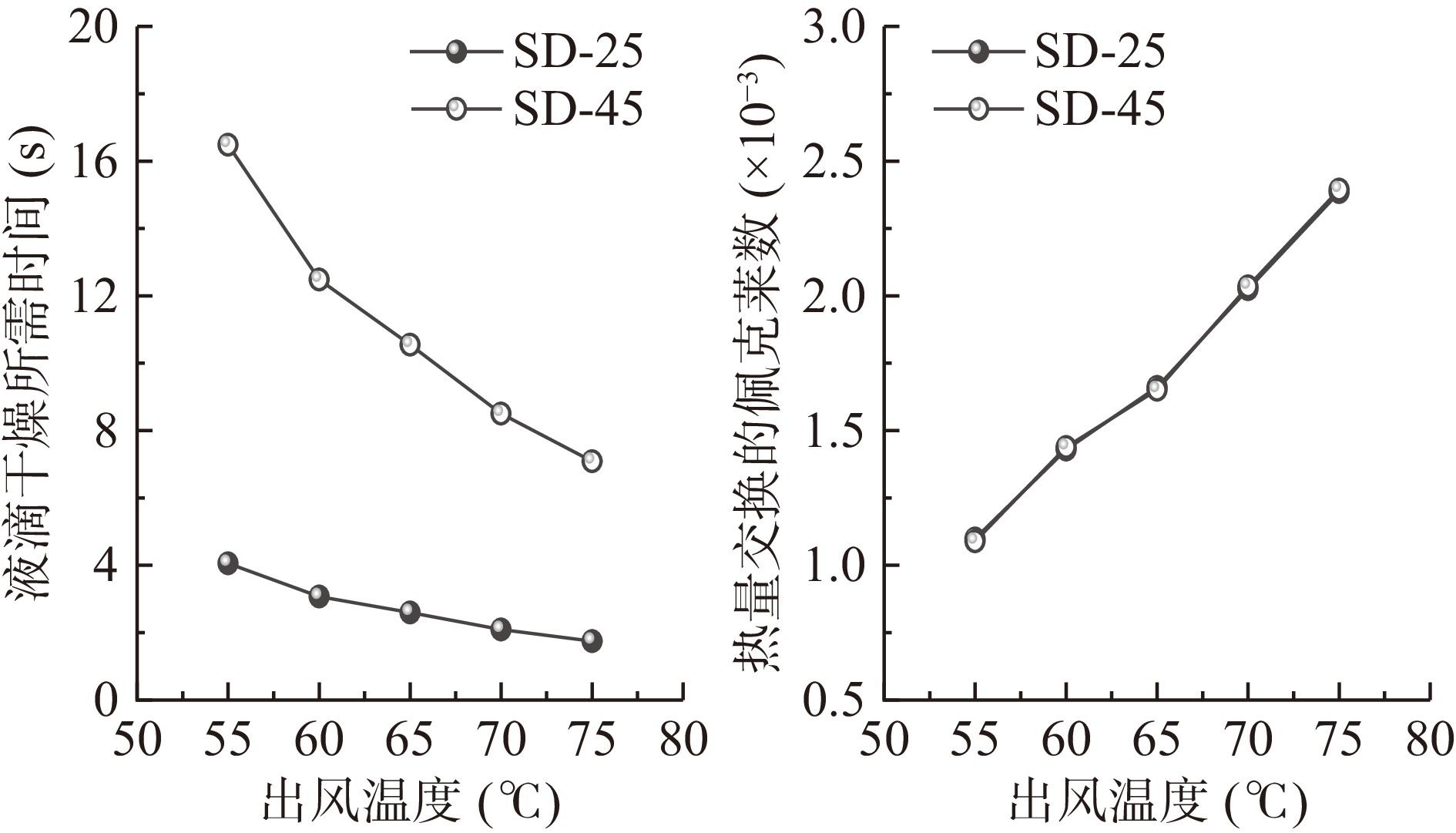

从上文可知,喷雾干燥塔放大过程中需要关注液滴干燥所需时间、热量交换的佩克莱数的变化。为了将喷雾干燥由中试规模(SD-25,蒸发能力25 kg·h−1)放大到生产规模(SD-45,蒸发能力250 kg·h−1),通过公式(7)和公式(9)计算两种不同规模的喷雾干燥塔在不同出风温度下液滴干燥所需时间与热量交换的佩克莱数,结果如图5所示。

从图中可知,不同规模的两种喷雾干燥塔的热量交换佩克莱数相同,均随出风温度的升高而变大。这表明,随着温度的升高,热交换中的对流增加或扩散减弱。液滴干燥所需的时间随着出风温度的升高而减少,但是生产规模的喷雾干燥塔(SD-45)内液滴干燥所需时间明显比中试规模的喷雾干燥塔(SD-25)高。液滴干燥时间与水分呈正相关(图4),在相同的工艺条件下,生产规模的喷雾干燥塔获得的藻粉水分含量会比中试规模的藻粉更高。

随后,本文在生产规模的喷雾干燥塔中验证上述推论。生产规模的喷雾干燥塔在出风温度为70 ℃、进风温度180 ℃的工艺条件下,藻粉水分含量为8.14%,远超相同条件下中试规模喷雾干燥获得藻粉,与预期结果一致。谢明等[34]在喷雾干燥小球藻时,将规模从实验室规模(蒸发能力1.8 kg·h−1)放大到中试规模(蒸发能力5 kg·h−1),藻粉的水分含量也从4.76%上升到6.70%。由此可见,可以将液滴干燥所需时间作为喷雾干燥放大的关键参数。

喷雾干燥从中试规模放大到生产规模后,由于不同喷雾干燥塔液滴干燥所需时间的差异,相同工艺条件下藻粉水分含量差异明显。而出风温度可以显著影响(P<0.05)液滴干燥所需时间、热量交换的佩克莱数,因此可通过调整出风温度调控液滴干燥所需时间、热量交换的佩克莱数,进而调整藻粉的水分。若将生产规模的喷雾干燥塔液滴干燥所需时间降低到4 s(与中试规模出风温度55 ℃时相近),需将出风温度提高到90 ℃。出风温度60~90 ℃范围内,生产规模出风温度对藻粉水分含量的影响如图6所示。

为了更准确地描述生产规模喷雾干燥塔出风温度与藻粉水分含量之间的关系,对出风温度和水分进行拟合。考虑到出风温度与水分含量之间的皮尔逊相关系数仅有−0.60(图4),线性相关度不佳,故选择二次多项式进行拟合。拟合后的R2大于0.999,二次多项式可以较为准确地描述出风温度与水分含量之间的关系。根据拟合后的公式,若藻粉的水分含量达到小于4%的企业内部标准,需要控制出风温度大于82 ℃。最终,生产规模的喷雾干燥工艺条件为进风温度180 ℃、出风温度82 ℃、进料总固形物质量分数14.60%。

为了验证雨生红球藻喷雾干燥工艺在生产规模喷雾干燥塔中的效果。使用不同规模的喷雾干燥塔干燥相同的雨生红球藻泥,并将不同规模干燥获得藻粉以及原始藻泥的各项指标进行对比,结果如表1所示。生产规模和中试规模获得的藻粉的虾青素含量与蛋白含量相近,没有显著差异(P>0.05),水分含量也都在控制的目标范围之内,生产效率从中试规模喷雾干燥塔的4.78 kg·h−1提高至37.04 kg·h−1,提高了6.75倍,单台喷雾干燥塔每天可生产888.96 kg雨生红球藻粉。在大型喷雾干燥塔中的藻粉得率已经达到98.57%,已经达到商业化生产的要求。因此,雨生红球藻的干燥工艺在大型喷雾干燥塔中放大成功。

表 1 喷雾干燥工艺的放大Table 1. Scale-up of spray drying process指标 生产规模(SD-45) 中试规模(SD-25) 藻泥 水分含量(%) 3.72±0.26 3.11±0.07 84.40±5.3 虾青素含量(%) 3.01±0.06 3.04±0.05 3.01±0.15 蛋白质含量(%) 19.98±0.03 20.21±0.04 20.63±0.01 生产效率(kg·h−1) 37.04 4.78 / 藻粉得率(%) 98.57 95.62 / 3. 结论

在中试规模的雨生红球藻喷雾干燥过程中,进出风温度对虾青素含量和蛋白含量没有显著的影响(P>0.05),进风温度对于水分含量无明显影响(P>0.05),但出风温度显著影响(P<0.05)藻粉的水分含量;适合雨生红球藻中试规模喷雾干燥的工艺条件为进风温度180 ℃、出风温度55 ℃、进料总固形物质量分数14.60%;雨生红球藻粉的理化指标受到喷雾干燥塔的两个喷雾干燥参数(液滴干燥所需时间和热量的佩克莱数)的显著(P<0.05)影响,其中液滴干燥所需时间可以作为雨生红球藻喷雾干燥放大过程中的关键参数;据此,在生产规模的喷雾干燥塔中将出风温度提高到82 ℃,获得了与中试规模理化指标相近的藻粉。本文最终实现喷雾干燥工艺的放大,达到日产888.96 kg雨生红球藻粉的规模,实现了雨生红球藻泥商业化生产雨生红球藻粉。

-

表 1 喷雾干燥工艺的放大

Table 1 Scale-up of spray drying process

指标 生产规模(SD-45) 中试规模(SD-25) 藻泥 水分含量(%) 3.72±0.26 3.11±0.07 84.40±5.3 虾青素含量(%) 3.01±0.06 3.04±0.05 3.01±0.15 蛋白质含量(%) 19.98±0.03 20.21±0.04 20.63±0.01 生产效率(kg·h−1) 37.04 4.78 / 藻粉得率(%) 98.57 95.62 / -

[1] RAZA S H A, NAQVI S R Z, ABDELNOUR S A, et al. Beneficial effects and health benefits of astaxanthin molecules on animal production: A review[J]. Research in Veterinary Science,2021,138:69−78. doi: 10.1016/j.rvsc.2021.05.023

[2] GOFF M L, FERREC E L, MAYER C, et al. Microalgal carotenoids and phytosterols regulate biochemical mechanisms involved in human health and disease prevention[J]. Biochimie,2019,167:106−118. doi: 10.1016/j.biochi.2019.09.012

[3] FARAONE I, SINISGALLI C, OSTUNI A, et al. Astaxanthin anticancer effects are mediated through multiple molecular mechanisms: A systematic review[J]. Pharmacological Research,2020,155:104689. doi: 10.1016/j.phrs.2020.104689

[4] RAMMUNI M N, ARIYADASA T U, NIMARSHANA P H V, et al. Comparative assessment on the extraction of carotenoids from microalgal sources: Astaxanthin from H. pluvialis and β-carotene from D. salina[J]. Food Chemistry,2019,277:128−134. doi: 10.1016/j.foodchem.2018.10.066

[5] KHOO K S, LEE S Y, OOI C W, et al. Recent advances in biorefinery of astaxanthin from Haematococcus pluvialis[J]. Bioresource Technology,2019,288:121606. doi: 10.1016/j.biortech.2019.121606

[6] LI X, WANG X, DUAN C, et al. Biotechnological production of astaxanthin from the microalga Haematococcus pluvialis[J]. Biotechnology Advances,2020,43:107602. doi: 10.1016/j.biotechadv.2020.107602

[7] BELLINGHAUSEN R. Spray drying from yesterday to tomorrow: An industrial perspective[J]. Drying Technology,2019,37(5):612−622. doi: 10.1080/07373937.2018.1517778

[8] MAROOF K, LEE R, SIOW L F, et al. Microencapsulation of propolis by spray drying: A review[J]. Drying Technology,2020:1−20.

[9] FURUTA T, NEOH T L. Microencapsulation of food bioactive components by spray drying: A review[J]. Drying Technology,2021:1−32.

[10] O'SULLIVAN J J, NORWOOD E A, O'MAHONY J A, et al. Atomisation technologies used in spray drying in the dairy industry: A review[J]. Journal of Food Engineering,2019,243:57−69. doi: 10.1016/j.jfoodeng.2018.08.027

[11] DANTAS D, PASQUALI M A, CAVALCANTI-MATA M, et al. Influence of spray drying conditions on the properties of avocado powder drink[J]. Food Chemistry,2018,266(15):284−291.

[12] SILVA J, FREIXO R, GIBBS P, et al. Spray-drying for the production of dried cultures[J]. International Journal of Dairy Technology,2011,64(3):321−335. doi: 10.1111/j.1471-0307.2011.00677.x

[13] RAJKUMAR G, RAJAN M, ARAUJO H C, et al. Comparative evaluation of volatile profile of tomato subjected to hot air, freeze, and spray drying[J]. Drying Technology,2021,39(3):383−391. doi: 10.1080/07373937.2020.1842441

[14] BENNAMOUN L, AFZAL M T, LÉONARD A. Drying of alga as a source of bioenergy feedstock and food supplement–A review[J]. Renewable and Sustainable Energy Reviews,2015,50:1203−1212. doi: 10.1016/j.rser.2015.04.196

[15] BARBOSA J, BORGES S, AMORIM M, et al. Comparison of spray drying, freeze drying and convective hot air drying for the production of a probiotic orange powder[J]. Journal of Functional Foods,2015,17:340−351. doi: 10.1016/j.jff.2015.06.001

[16] AHMED F, LI Y, FANNING K, et al. Effect of drying, storage temperature and air exposure on astaxanthin stability from Haematococcus pluvialis[J]. Food Research International,2015,74:231−236. doi: 10.1016/j.foodres.2015.05.021

[17] MURALI S, KAR A, MOHAPATRA D, et al. Encapsulation of black carrot juice using spray and freeze drying[J]. Food Science and Technology International,2015,21(8):604−612. doi: 10.1177/1082013214557843

[18] KHA T C, NGUYEN M H, ROACH P D. Effects of spray drying conditions on the physicochemical and antioxidant properties of the Gac (Momordica cochinchinensis) fruit aril powder[J]. Journal of Food Engineering,2010,98(3):385−392. doi: 10.1016/j.jfoodeng.2010.01.016

[19] 袁超, 金征宇. 虾青素的热稳定性及分解动力学[J]. 天然产物研究与开发,2010(6):1085−1087. [YUAN Cao, JIN Zhengyu. Thermal stability and decomposition kinetics of astaxanthin[J]. Natural Product Research and Development,2010(6):1085−1087. doi: 10.3969/j.issn.1001-6880.2010.06.042 [20] RAPOSO M F J, MORAIS A M M B, MORAIS R M S C. Effects of spray-drying and storage on astaxanthin content of Haematococcus pluvialis biomass[J]. World Journal of Microbiology & Biotechnology,2012,28(3):1253−1257.

[21] GIL M, VICENTE J, GASPAR F. Scale-up methodology for pharmaceutical spray drying[J]. Chimica Oggi,2010,28(4):18−22.

[22] POOZESH S, BILGILI E. Scale-up of pharmaceutical spray drying using scale-up rules: A review[J]. International Journal of Pharmaceutics,2019,562:271−292. doi: 10.1016/j.ijpharm.2019.03.047

[23] ZBICINSKI I. Modeling and scaling up of industrial spray dryers: A review[J]. Journal of Chemical Engineering of Japan,2017,50(10):757−767. doi: 10.1252/jcej.16we350

[24] BOUSSIBA S, VONSHAK A. Astaxanthin accumulation in the green alga Haematococcus pluvialis[J]. Plant and Cell Physiology,1991,32(7):1077−1082. doi: 10.1093/oxfordjournals.pcp.a078171

[25] ZHANG Z, WANG B, HU Q, et al. A new paradigm for producing astaxanthin from the unicellular green alga Haematococcus pluvialis[J]. Biotechnology and Bioengineering,2016,113(10):2088−2099. doi: 10.1002/bit.25976

[26] LIU Y, CHEN F, GUO H. Optimization of bayberry juice spray drying process using response surface methodology[J]. Food Science and Biotechnology,2017,26(5):1235−1244. doi: 10.1007/s10068-017-0169-0

[27] 阎红, 王维, 王喜忠. 喷雾干燥用雾化器尺寸的估算[J]. 化工设备与防腐蚀,2001(2):14−20. [YAN Hong, WANG Wei, WANG Xizhong. Estimation of atomizer size for spray drying[J]. Chemical Equipment & Anticorrosion,2001(2):14−20. [28] VICENTE J, PINTO J, MENEZES J, et al. Fundamental analysis of particle formation in spray drying[J]. Powder Technology,2013,247:1−7. doi: 10.1016/j.powtec.2013.06.038

[29] LISBOA H M, DUARTE M E, CAVALCANTI-MATA M E. Modeling of food drying processes in industrial spray dryers[J]. Food and Bioproducts Processing,2018,107:49−60. doi: 10.1016/j.fbp.2017.09.006

[30] TSAPIS N, BENNETT D, JACKSON B, et al. Trojan particles: Large porous carriers of nanoparticles for drug delivery[J]. Proceedings of the National Academy of Sciences,2002,99(19):12001−12005. doi: 10.1073/pnas.182233999

[31] TONON R V, BRABET C, HUBINGER M D. Influence of process conditions on the physicochemical properties of açai (Euterpe oleraceae Mart.) powder produced by spray drying[J]. Journal of Food Engineering,2008,88(3):411−418. doi: 10.1016/j.jfoodeng.2008.02.029

[32] MAURY M, MURPHY K, KUMAR S, et al. Effects of process variables on the powder yield of spray-dried trehalose on a laboratory spray-dryer[J]. European Journal of Pharmaceutics and Biopharmaceutics,2005,59(3):565−573. doi: 10.1016/j.ejpb.2004.10.002

[33] DE OLIVEIRA A H, MATA M E R M C, FORTES M, et al. Influence of spray drying conditions on the properties of whole goat milk[J]. Drying Technology,2021,39(6):726−737. doi: 10.1080/07373937.2020.1714647

[34] 谢明, 王伟良, 黄建科, 等. 基于响应面分析法的小球藻藻粉喷雾干燥工艺优化[J]. 食品工业科技,2012(6):263−266. [XIE Ming, WANG Weiliang, HUANG Jianke, et al. Optimization of spray drying process of Chlorella powder with response surface method[J]. Science and Technology of Food Industry,2012(6):263−266. -

期刊类型引用(1)

1. 张潮,王利平,邓泽元,范青生. 添加维生素E的雨生红球藻亚急性毒性评价及增强免疫作用研究. 食品安全质量检测学报. 2023(06): 263-269 .  百度学术

百度学术

其他类型引用(1)

下载:

下载:

下载:

下载: