Effects of Drying Methods on Drying Characteristics, Quality and Microstructure of Xinjiang Instant Dough Slice in Soup

-

摘要: 通过对面片进行蒸汽微波熟化,探究微波干燥(MD)、热风干燥(HD)、微波-热风联合干燥(MD-HAD)、微波-真空联合干燥(MVD)、真空-冷冻联合干燥(VD-FD)五种干燥方式对面片的干燥特性、剪切力、蒸煮特性、微观结构及感官评价的影响。结果表明:面片失水速率为:MVD>MD>MD-HAD>HD,MVD面片在最小功率、火力及最大载物量、真空度下完成干燥仅需30 min。从面片的剪切力和蒸煮特性可知MD为较好的干燥方式,复水时间仅需359.667 s;从微观结构得出面片品质为:VD-FD>MD>MVD>HD>MD-HAD,MD面片的横截面空隙较多且大,有利于缩短复水时间,VD-FD面片横截面空隙较少,大小一致,分布较均匀,MD-HAD面片横截面结构紧密,不易于复水,其表面淀粉溢出。对其进行综合感官评价,MD面片的适口性、韧性、粘性及综合感官评分相对较高,表明其品质较好。Abstract: The dough slice was cooked by steam microwave, the influences of microwave drying (MD), hot air drying (HD), microwave-hot air combined drying (MD-HAD), microwave-vacuum combined drying (MVD) and vacuum-freeze combined drying (VD-FD) on the drying characteristics, shear force, boiling characteristics, microstructure and organoleptic evaluation of the dough slice were researched. The results indicated that the water loss rate of the dough slice was MVD>MD>MD-HAD>HD, and the drying of the dough slice of MVD was completed in only 30 min under the conditions of minimum power, maximum load and vacuum degree. According to the shear force and boiling characteristics, MD was a better drying method, and the rehydration time was only 359.667 s. According to the microstructure, the quality of the dough slice was as following: VD-FD>MD>MVD>HD>MD-HAD. The cross section of MD dough slice had more and larger voids, which was favorable for shortening the rehydration time. The cross section of VD-FD dough slice had less voids, the size was uniform, and the distribution was uniform. According to the comprehensive sensory evaluation, the palatability, toughness, viscosity and comprehensive sensory score of MD dough slice are relatively high, indicating its good quality.

-

汤饭是新疆特有的民族美食,俗称“揪片子”,本地羊肉制作羊汤,味道鲜美,不膻不腻;面片“筋道”由本地面粉制作而成,煮而不烂,爽口软滑;胡萝卜、西红柿、恰玛古等为配菜,味道鲜美,营养丰富。如今方便速食食品如方便面、挂面、冷冻食品等发展迅速,近年来速食食品在感官品质特别是风味口感上创新发展,如螺蛳粉、火鸡面等受到大众特别是青年一代的青睐[1],但市场上对于新疆特色食品的开发尚处于初级阶段,因此,新疆汤饭面片向方便速食食品方向发展已成为必要趋势,其制作工艺工业化需进行较深度的开发,市场前景广阔。

干燥是新疆方便汤饭面片工业化的关键性环节,对面片的品质、口感等影响较大。干燥不仅可以降低水分含量,延长产品货架期,还可以改变物料的物理、化学和生物特性。如今,食品常用的干燥方式种类繁多,常见的有微波干燥(Microwave drying, MD)、热风干燥(Hot air drying, HD)、微波-热风联合干燥(Microwave-hot air combined drying, MD-HAD)、微波-真空联合干燥(Microwave-vacuum combined drying, MVD)、真空-冷冻联合干燥(Vacuum-freeze combined drying, VD-FD)等,不同干燥方式各有利弊,如热风干燥技术由于其易操作、成本低等优点,适合方便面的大规模批量生产,但其在食品卫生安全方面具有较大的局限性[2],因此,随着食品行业的发展热风干燥技术逐渐失去优势;微波干燥具有可调控、选择性加热食物、耗时短、能耗小、微波能利用率高等优点,且在灭酶、抑制微生物生长等方面效果较好,在食品制作行业中被广泛使用[3],如粉状产品的加热、干燥杀菌灭酶及微波加热制作熟化食品等[4-5],VILLANUEVA等[6]研究微波处理后的面粉对面团的影响,发现微波使淀粉糊化,进而增加面团的黏度;LI等[7]的研究表明微波处理后的鲜面条其贮藏稳定性增加,干燥方式对面片品质、感官特性等影响较大。

目前,关于新疆汤饭方便面片干燥处理的研究较少,尤其是不同干燥方式对方便面片干燥特性、品质、微观结构等的影响鲜有报道。因此,本文通过对比5种常见干燥方式对新疆汤饭方便面片干燥特性、品质、微观结构等指标的影响,通过感官评价并结合实际生产选择一种适合的干燥方式,为新疆汤饭方便面片的干燥提供理论参考。

1. 材料与方法

1.1 材料与仪器

市售小麦面粉(蛋白质11%) 新疆天山面粉(集团)有限公司产品;黄原胶、三聚磷酸钠 河南格贝达生物科技有限公司;谷阮粉 封丘县华丰粉业有限公司;变性马铃薯淀粉 盛达食品添加剂有限公司。

9109-2型压面机 宝优尼公司;RT-350型面片机 华商厨房电器有限责任公司;HR-6702AV型微波炉 青岛海尔微波制品有限公司;微波炉专用蒸笼 浙江龙士达家居用品有限公司;微波脉动压差干燥装置 自制;ACS-30型电子计价秤 浙江君凯顺工贸有限公司;PL-可调式封闭电炉 北京市永光明医疗仪器有限公司;FD-1A-50型冷冻干燥机 北京博医康实验仪器有限公司;2XZ-2型旋片式真空泵 浙江临海市谭氏真空设备有限公司;BCD-219D型冰箱 青岛海尔股份有限公司;101型电热鼓风干燥箱 北京市永光明医疗仪器厂;FW-100型高速万能粉碎机 北京市永光明医疗仪器有限公司;TA-XT.Plus型物性测定仪 英国Stable Microsystems公司;RVA型快速粘度分析仪 北京波通瑞华科学仪器有限公司;TM3030型台式扫描电镜 青岛澳信仪器有限公司。

1.2 实验方法

1.2.1 面片制作

将改良剂(三聚磷酸钠0.3 g/100 g、黄原胶0.3 g/100 g、谷阮粉1.5 g/100 g、变性马铃薯淀粉10 g/100 g)混入面粉中[8],加水量为45 g/100 g(按面粉质量计算),加水和面至面团揉成团,面团常温下自封袋密封熟化20 min,用压面机反复压延5次,形成1~1.5 mm厚的面带,用自制针板将面带上下两面扎透(防止蒸汽微波熟化时膨化鼓起),把面带切成2 cm×2 cm的小方片,均匀的摊放在蒸笼内,放入蒸汽微波炉进行熟化(蒸汽微波熟化条件为微波火力60%、微波时间3 min、通气量12 L),到时间取出进行干燥。

1.2.2 面片干燥

1.2.2.1 热风干燥

热风干燥(Hot air drying, HD),将蒸汽微波熟化后的面片均匀放在铁丝网上,面片的载物量为100 g,干燥温度分别为40、50、60、70、80 ℃,并研究其干基含水率、干燥失水速率及感官评分的变化。

1.2.2.2 微波干燥

微波干燥(Microwave drying, MD),将蒸汽微波熟化后的面片放在塑料干燥盘里,设置载物量为100 g,干燥功率350、450、550、650、750 W;设置干燥功率为550 W,载物量为60、80、100、120、140 g,探究不同的干燥条件对面片干基含水率、干燥失水速率及感官评分的影响。

1.2.2.3 微波-热风联合干燥

微波-热风联合干燥(Microwave-hot air combined drying, MD-HAD),将蒸汽微波熟化后的面片置于60 ℃的电热鼓风干燥机中,分别干燥至其预干基水率0.18、0.21、0.24、0.27、0.30 g/g,再分别进行微波干燥,此时的微波功率密度为5.5 W/g,载物量为100 g;面片的预干基含水率为24 %,载物量为100 g时,微波功率密度设为3.5、4.5、5.5、6.5、7.5 W/g,探究在不同的干燥条件下面片的干基含水率、干燥失水速率及感官评分的影响。

1.2.2.4 微波-真空联合干燥

微波-真空联合干燥(Microwave-vacuum combined drying, MVD),当载物量为60 g,真空度为700 Pa,微波功率设为350、400、450、500、550 W;当微波功率为450 W,真空度为700 Pa,载物量分别设为40、50、60、70、80 g;当微波功率为450 W,载物量为60 g时,真空度设为500、600、700、800、900 Pa,探究在不同的干燥工艺下面片的干基含水率、干燥失水速率及感官评分的影响。

1.2.2.5 真空-冷冻联合干燥

真空-冷冻联合干燥(Vacuum-freeze combined drying, VD-FD),将熟化后的面片放入冰箱的冷冻层(−18 ℃)20 h后,立即放入真空干燥罩中,设置真空度40 Pa[9],使用真空干燥机进行干燥,探究面片的剪切力、蒸煮特性及微观结构。

1.2.3 面片干燥特性的测定

1.2.3.1 面片的水分含量测定

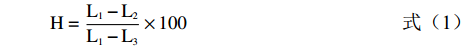

参考国标GB 5009.3-2016 食品安全国家标准食品中水分的测定[10],对面片的水分含量(Moisturecontent)进行计算,如下式(1):

(1) 式中:H表示面片水分含量,g/100 g;L1表示干燥皿和面片的质量,g;L2表示干燥皿和面片干燥至恒重后的质量,g;L3表示干燥皿的质量,g。

1.2.3.2 干基含水率

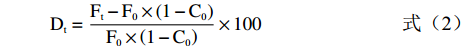

根据面片的初始含水量、湿基含水量以及面片的质量变化数值,计算每干燥5 min面片的干基含水率(Dry base moisture content)的变化,计算公式(2)如下[11]:

(2) 式中:Dt为干燥至t时刻时干基含水率,%;F0为初始质量,g;C0为初始干基含水率,%;Ft为干燥至t时刻时的质量,g。

1.2.3.3 干燥失水速率

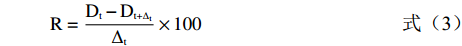

根据面片的干基含水率可计算其失水速率,得到面片失水速率曲线,面片的失水速率(Water loss rate)计算公式下式(3)[12]:

(3) 式中:R为干燥速率,%;Dt为在t时刻水分含量,g;Dt+Δt为在t+Δt时刻水分含量,g/g;Δt为前后两次干燥时间间隔,min。

1.2.4 面片品质的测定

根据不同干燥方式感官评分,选取五种干燥方式(热风干燥、微波干燥、微波-热风联合干燥、微波-真空联合干燥、真空冷冻干燥)干燥参数,对面片进行干燥并测定其品质。

1.2.4.1 面片剪切力的测定

取5 g左右面片放入250 mL沸水中,立即加盖计时复水5 min,立即捞出放入冷水中侵泡1 min,用滤网除去水分,立即去检测其剪切力,2 min之内完成,防止复水后面片自然风干造成发粘重现性不佳。其剪切力的测定参数为:探头,A/LKB-F;测试模式,压缩测定;测前速度,1.00 mm/s;测中速度,0.17 mm/s;测后速度,10.00 mm/s;目标模式,应变;应变,90%;触发模式,自动力;触发力,15.0 g。

1.2.4.2 面片蒸煮特性的测定

参照国标GB/3212-2014食品安全国家标准挂面[13]测定其蒸煮特性。

复水时间的测定:取5 g面片放入塑料杯中,加入约150 mL的沸水,立即加盖,用筷子将面片夹断,内无明显硬心,记录复水时间。

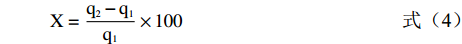

吸水指数的测定:准确称取面片5 g,放入塑料杯中,加入约150 g的沸水,立即加盖,到所测复水时间时,沥干并用吸水纸吸干表面水分,称重,吸水指数的计算如式(4)[12]。

(4) 式中:X为吸水指数,%;q2为吸水后的质量,g;q1为吸水前的质量,g。

蒸煮损失率的测定:称取面片5 g放入塑料杯中,加入150 mL沸水,到所测复水时间后,将面片挑出,面汤冷却后,倒入250 mL的容量瓶中定容、混匀取25 mL的定容后面汤倒入恒质的100 mL烧杯中,放在可调式封闭电炉上蒸发大部分水分后,再倒入25 mL面汤蒸发至近干,放入105 ℃烘箱内烘至恒重。面片蒸煮损失率的计算如式(5)[13]。

(5) 式中:P为蒸煮损失率,%;M为50 mL面汤中干物质质量;G为样品质量,g;W为面片水分含量。

1.2.4.3 面片微观结构的测定

使用场发射电子扫描显微镜(SEM)对不同干燥方式处理的面片的表面、横截面在100×、500×的放大倍数下观察其微观结构并进行拍摄。

1.2.4.4 感官评价

参考国标方便面感官评价方法(GB/T 25005-2010)[14]进行调整制作表1面片感官评价指标及标准,由专业人士按照表1进行感官评分,对数据进行整理得出结果。

表 1 面片感官评价指标及标准Table 1. Sensory evaluation indexes and standards of dough slice项目 评分标准 分值(分) 色泽 色泽均匀,色泽乳白,奶黄色,亮度较好8.5~10分;色泽较均匀,黄色,亮度一般6~8.4分;色泽不均匀,暗淡,发灰,亮度较差1~5.9分 10 表观状态 表面较光滑,结构细密,无膨胀8.5~10分;

表面光滑结构稍稀疏,稍许膨胀6~8.4分;

表面粗糙结构稀疏,膨胀1~5.9分10 适口性(软硬度) 牙咬断面片力度适中17~20分;

偏硬或偏软12~16.9分;太硬或太软1~11.9分20 韧性 咀嚼有咬劲,富有弹性21~25分;咀嚼、弹性一般15~20.9分;咀嚼咬劲差,弹性小1~14.9分 25 黏性 咀嚼爽口,不黏牙21~25分;咀嚼爽口,稍黏牙15~20.9分;不爽口,较黏牙1~14.9分 25 光滑性 口感较光滑4.3~5分;口感稍光滑3~4.2分;

光滑程度差1~2.9分5 食味 具有香味4.3~5分;无异味3~4.2分;有异味1~2.9分 5 总分 100 1.3 数据处理

本文试验所得数值为三次重复并取其平均值,使用Excel 2019处理试验数据,Origin 2018 64 Bit绘图,IBM SPSS Statistics 20进行Duncana多因素方差分析多重相关性比较,显著水平P<0.05。

2. 结果与分析

2.1 不同干燥方式对面片干燥特性影响

2.1.1 热风干燥(HD)对面片干燥特性的影响

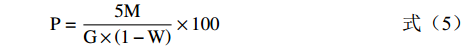

面片热风干燥特性如图1,干基含水率随热风温度的增大干至恒重所需时间越短,说明温度越高其干燥时间越短。热风干燥温度为80、40 ℃时,干燥时间为30、55 min,缩短了25 min,说明干燥温度对面片干燥速率具有一定的影响,温度升高带走面片表面水分的同时,面片表面与空气的相对湿度增加,形成干燥梯度,水分扩散动力增加,干燥时间缩短[15];由失水速率曲线可知,热风温度越高,失水速率就越快,前期5 min温度为80、70、60、50、40 ℃时,其失水速率分别为3.21%、3.06%、2.84%、2.47%、2.09%,干燥至30 min左右逐渐进入干燥后期,这是由于干燥后期面片内部自由水减少,内外水分梯度逐渐平衡,另外,面片内一部分水为结合水难以去除,因此,失水速率减低[16-17],图1c为不同干燥温度下面片的感官评分,温度为60 ℃时感官评分最高,本文选取60 ℃为热风干燥温度,热风干燥温度对面片的感官具有较大的影响。

2.1.2 微波干燥(MD)对面片干燥特性的影响

2.1.2.1 微波功率对面片水分变化的影响

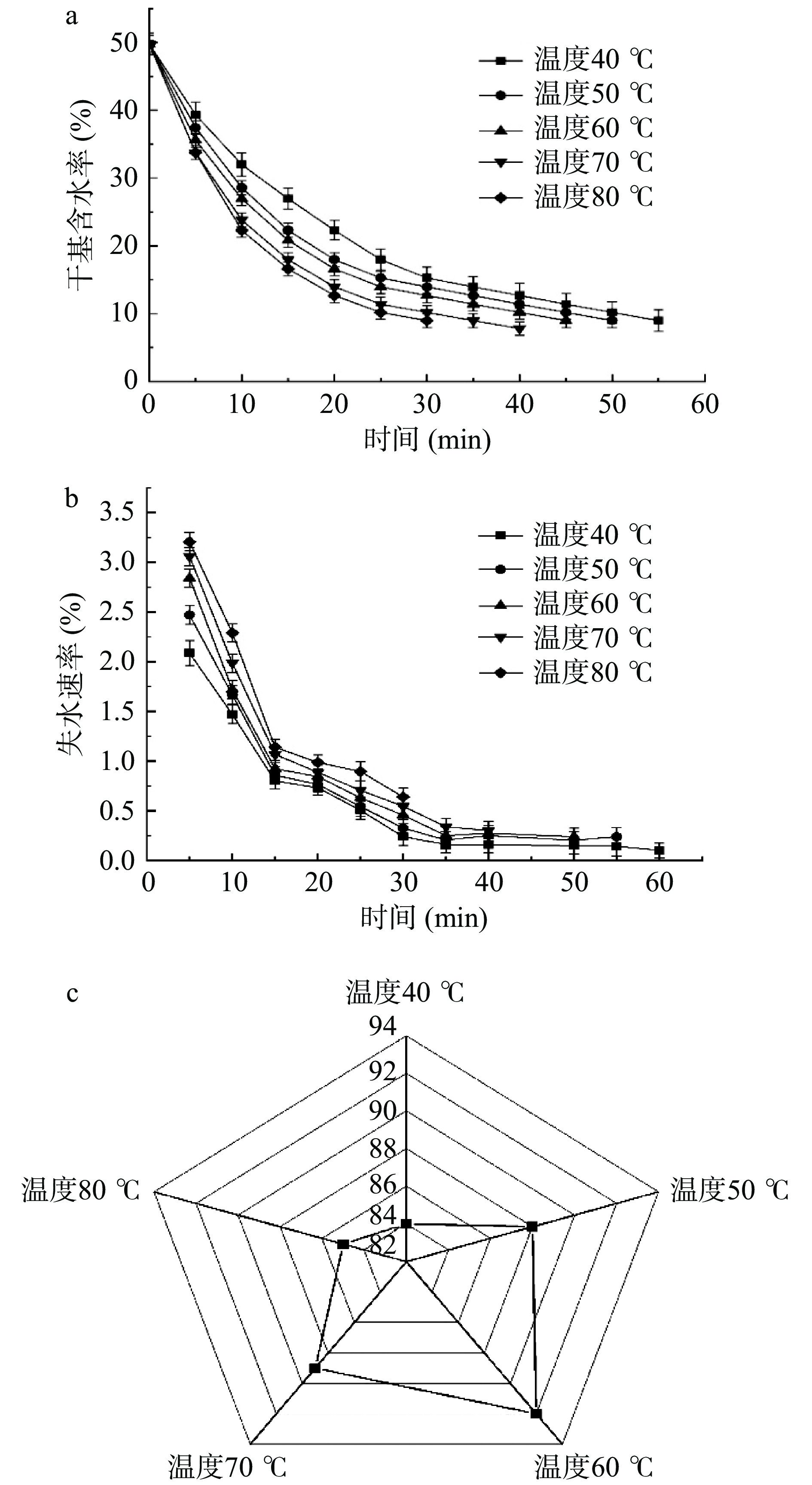

如图2a所示,微波功率350、450、550、650、750 W时面片干燥至恒重(面片重量±2 g),所需干燥时间为45、40、35、30、25 min,面片的干基含水率随微波功率的增大其曲线趋势变陡,即功率增大有利于减少面片干燥所需时间[18],微波加热时食物从内而外吸收微波能,并将微波能转化为热能,离子、偶极子间相互碰撞传导使物料加热,因此,微波功率越大,面片里的离子、偶极子运动越激烈,则越易失水。图2b中,面片失水速率曲线斜率随功率的增大就会越陡进而失水速率加快,分配到单位物质的微波密度越密,物质产生的热量越快。图2c是面片的感官评分图,由图可知,微波功率550 W时,面片的感官评分最高,考虑到实际生产成本及色泽口感等问题,本文选取550 W进行下文研究。

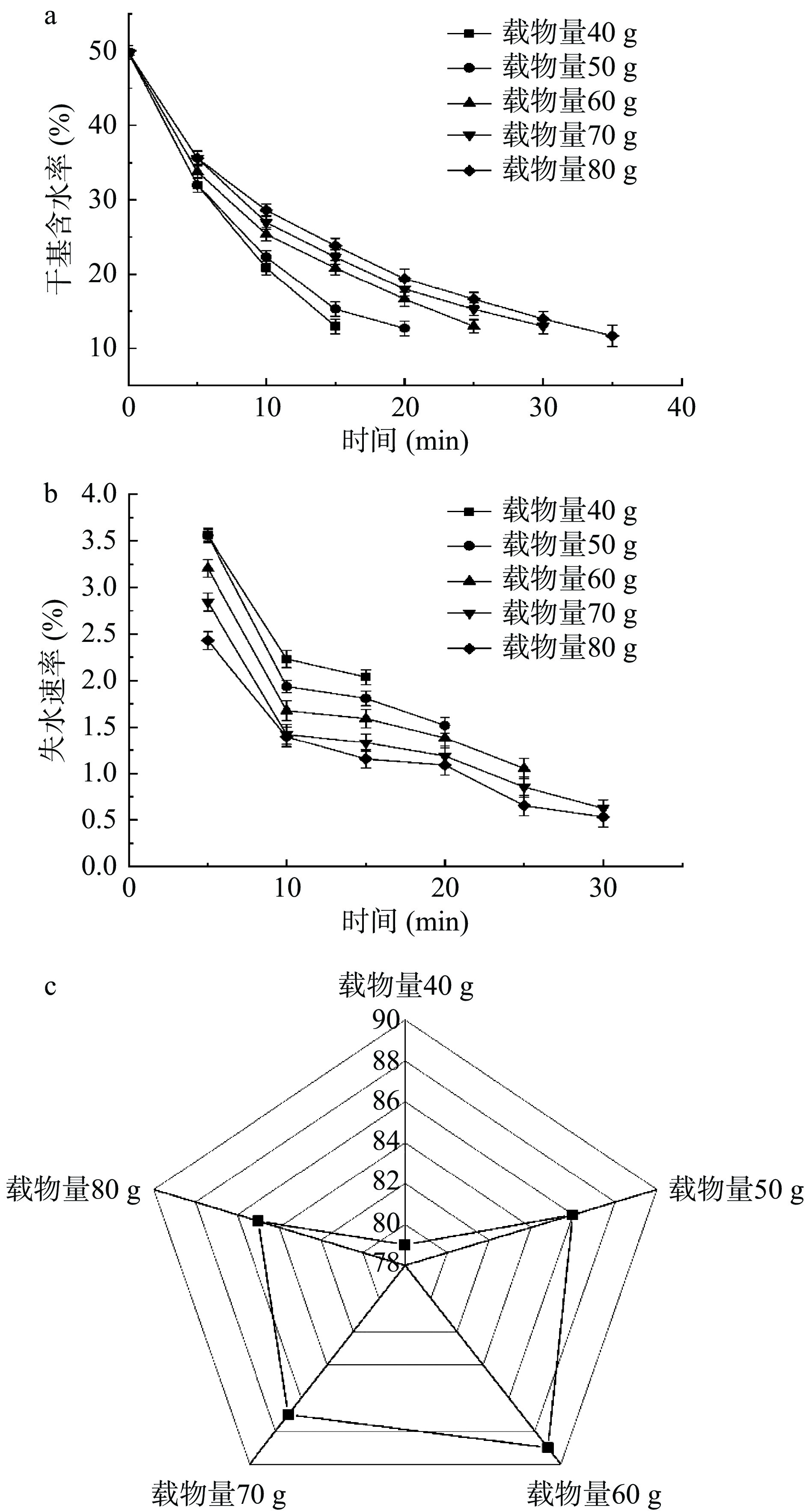

2.1.2.2 载物量变化对其水分变化影响

如图3a可知,随着面片载物量的减少,其干燥时间逐渐缩短、干基含水率降低。如图3b所示,失水速率随载物量的减小而增大,所用干燥时间也相对较短。微波功率不变的条件下,在密闭干燥室内的微波能密度相同,面片在微波干燥期间,其物料载物量越小,平均到物料的能量就越多,物料水分散失越快,故失水速率越快[19]。图3c为面片在不同载物量下的感官评分,由图可知,载物量为100 g时面片的感官评分最高,因此,本文选取100 g进行后续研究,可通过控制载物量适当提高干燥效率并改善其品质。

2.1.3 微波-热风联合干燥(MD-HAD)对面片干燥特性的影响

2.1.3.1 预干燥含水率对面片水分变化的影响

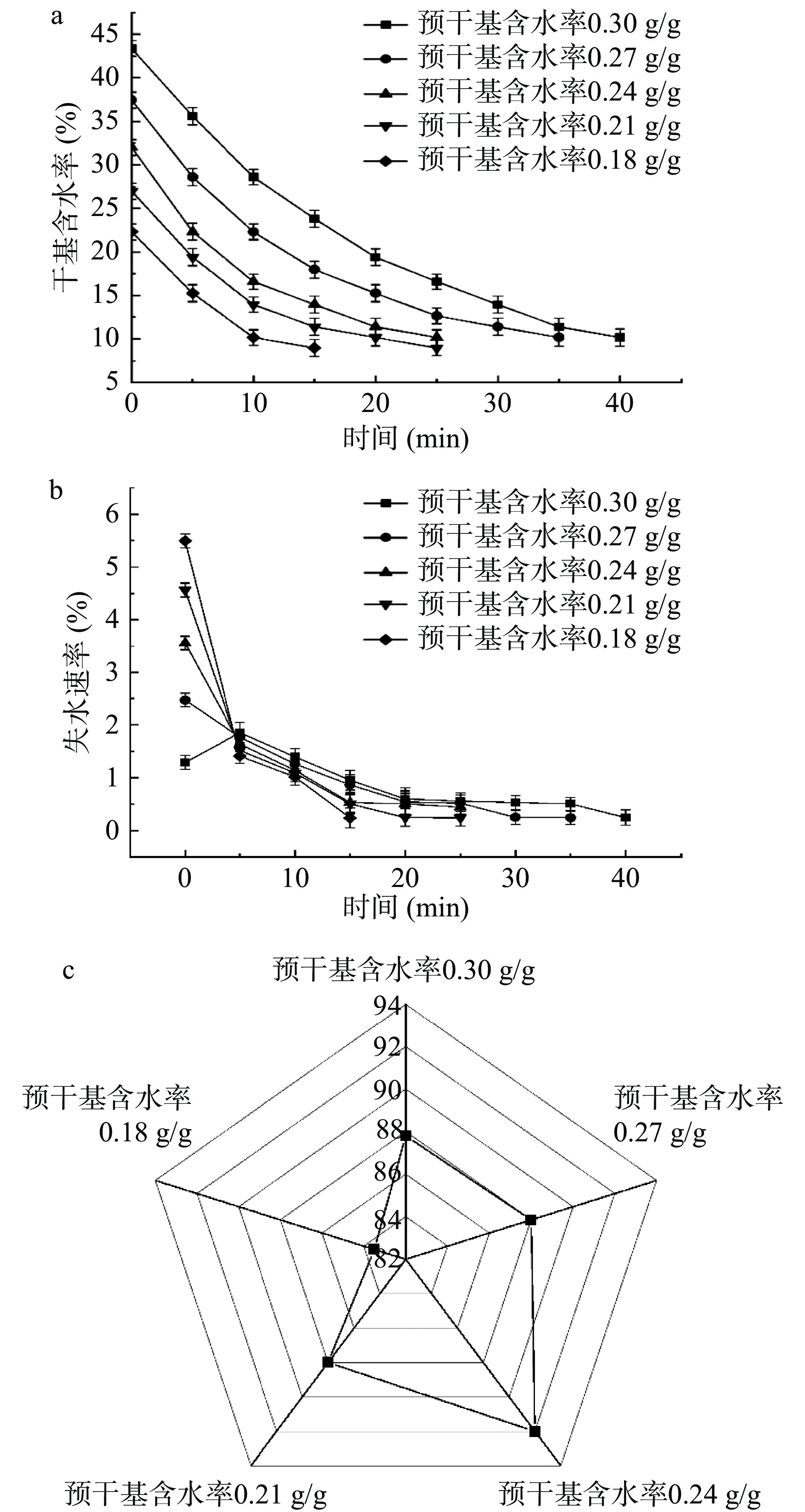

由图4a知,面片的预干基含水率越低,微波干燥所需时间就越少,预干基含水率越高所需时间长,预干基含水率为0.18、0.30 g/g时所需干燥时间为15、40 min,可能是由于面片所含水分越高所需要的微波能量越多,因此,干燥时间延长,与张鸿等[20]的研究结果相一致;图4b所示,面片热风干燥至预干基含水率0.30 g/g时,在干燥时间15 min时,其干燥速率明显高于预干基含水率为0.18 g/g,可能由于面片热风干燥至预干基含水率越高,其失水速率就越快,这是因为面片含水量越高介电性越强,所需微波能量越高,面片失水速率就会越快,这与张慧等[21]对香菇热风-微波联合干燥结论相一致;图4c为面片的感官评分,在预干基含水率为0.24 g/g时其评分最高,本文选取预干基含水率0.24 g/g进行后续试验。

2.1.3.2 微波功率密度对面片水分变化的影响

由图5a可以看出,微波功率密度越大其干基含水率越低、干燥速率提高。随着微波功率密度增大,面片干燥由0.32 g/g至干基含水率为0.08 g/g时所用时间分别为50、45、35、25、20 min,面片干至干基含水率10%,在微波功率密度最低3.5 W/g时需要50 min,可能是因为面片吸收的微波热能转化为内热能,内外热形成温度梯度,面片继续吸收微波热能,随时间的延长面片水分散失吸收能量减少,因此,干燥速率降低[22]。由图5b可知微波功率密度与面片失水速率成正比,功率密度为7.5 W/g时,干燥速率最快或许因为高功率密度面片吸收能量,内外大部分水分散失,低功率密度时面片内部受热水分散失,当继续吸收能量时,面片大部分水分散失能量过多,干燥速率降低。图5c为不同微波功率密度下面片的感官评分,由图可知,功率密度5.5 W/g时面片的感官评分最高,因此,本文选取功率密度5.5 W/g继续后续试验,适当调节功率密度可以改善其品质及降低能耗。

2.1.4 微波-真空联合干燥(MVD)对面片干燥特性的影响

2.1.4.1 微波功率对面片水分变化的影响

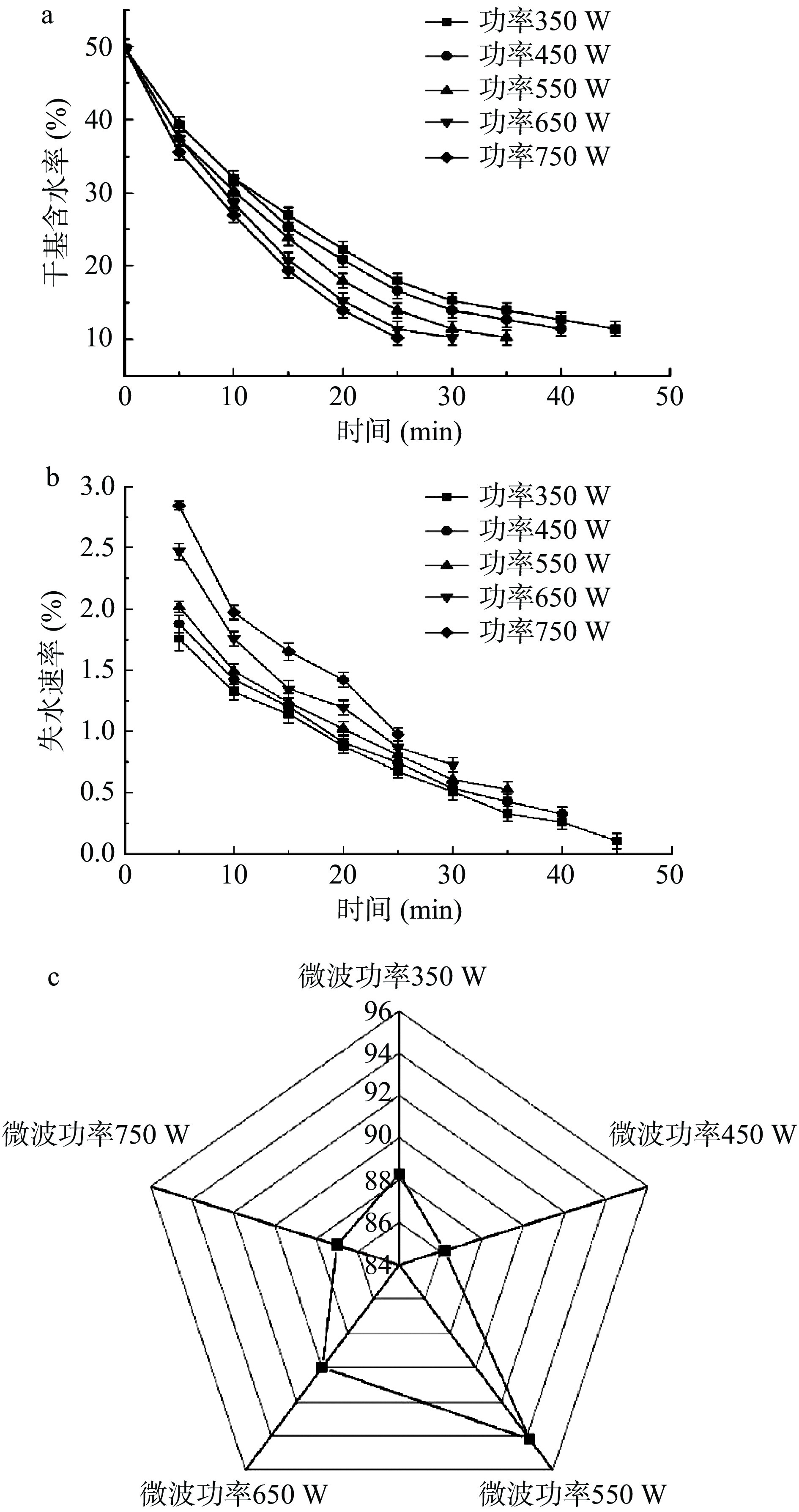

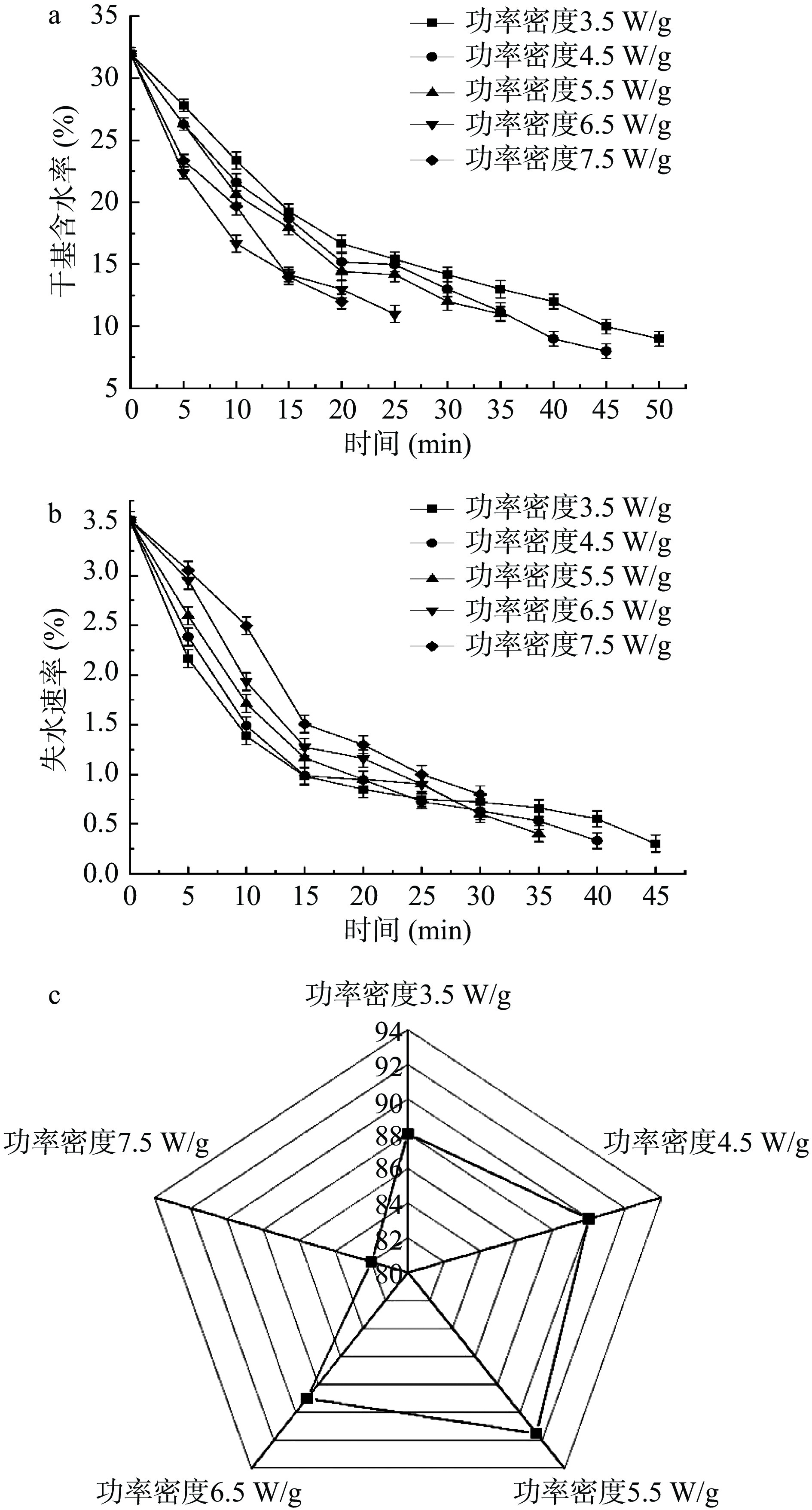

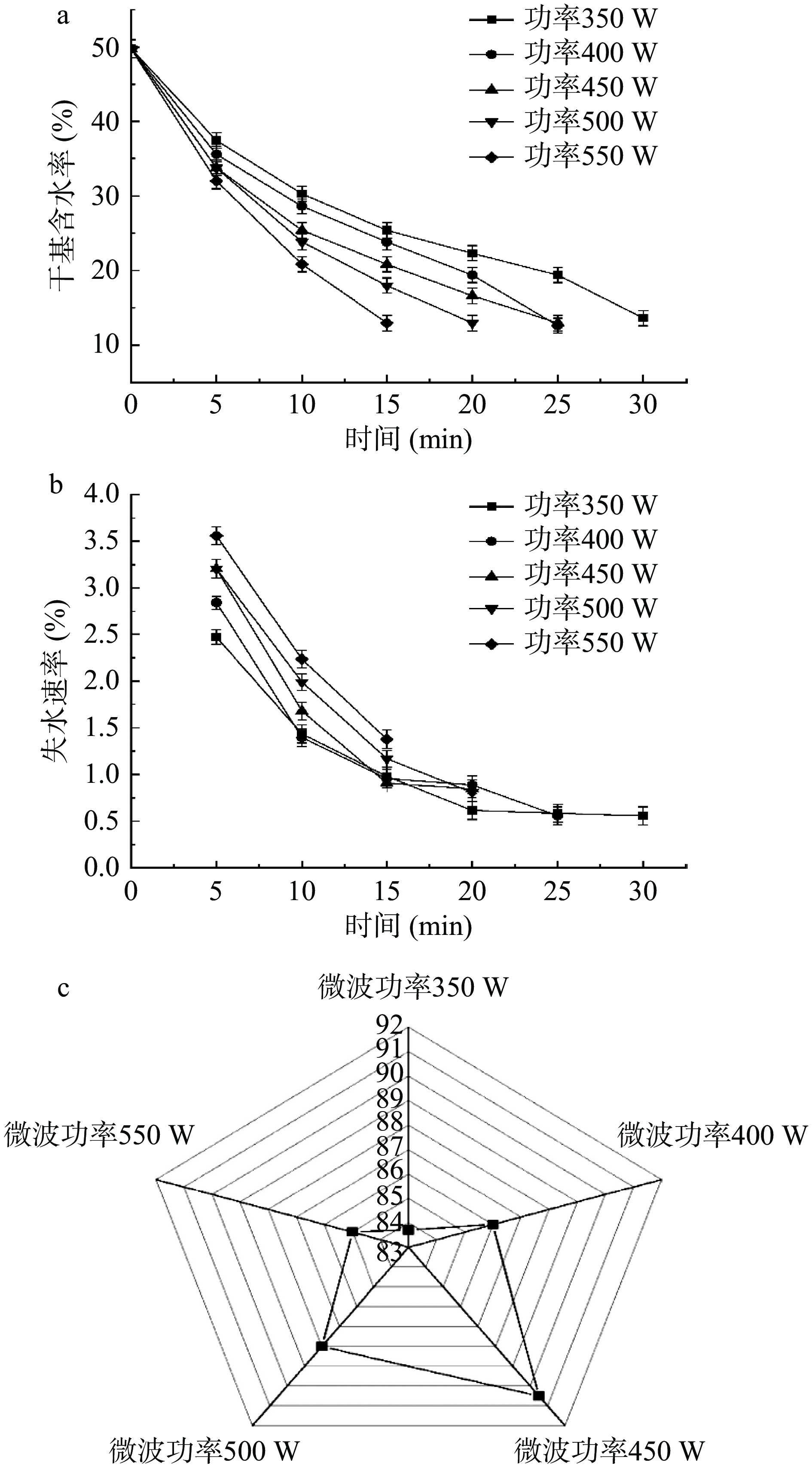

图6a为不同功率下面片的干基含水率的曲线图,随着微波功率的增大面片干基含水率曲线坡度越陡,干燥所需时间越短,随着微波功率的增大,所需干燥时间依次有所缩短,微波功率550 W时比350 W时所需干燥时间减少15 min,这说明微波干燥功率对干燥时间影响较大;图6b为不同微波功率下面片的失水速率的变化趋势,由图可看出,微波功率与失水速率成正比但与干燥时间成反比,面片主要失水过程主要发生在干燥前期,微波功率增大,面片单位面积所吸收的能量增大,面片内部与周围热气流形成的温度梯度越大,面片内部水分汽化的驱动力越大,因此,缩短其干燥时间[23];图6c为面片在不同微波功率下面片的感官评分,功率450 W时其感官评分最高,说明此面片感官品质较好,选取功率450 W进行后续试验,微波功率可依实际情况提高,生产效率也会提高。

2.1.4.2 面片载物量对面片水分变化的影响

由图7a可知,面片载物量越少,干燥曲变化越大斜率越大,干燥至目标干基含水率越快用时较少,面片装载量逐渐增大时,所需干燥时间为15、20、25、30、35 min,可能由于微波功率、真空度一定时,装载量越小单位面积所吸收的微波能量就越多,干基含水率就越低;图7b所示,面片载物量与失水速率成反比例关系,可能由于干燥刚开始面片含水量较高,吸收较多的微波能,面片内部与表面形成温度梯度,介电率高,推动水分散发,面片失水速率加快;随着干燥继续面片水分大部分散失,面片内部与周围空气温度梯度减小,面片内外水分散失速率不一致时,当内部水分散失小于表面水分汽化时,面片干燥速率减小;当面片内外水分扩散一致时,面片干燥速率恒定;这与水分蒸发速率和水分迁移的物理性质引起的[24];图7c为面片在不同的载物量下的感官评分,由图可知,载物量为60 g时评分最高,品质最好,载物量选取60 g进行后续试验。

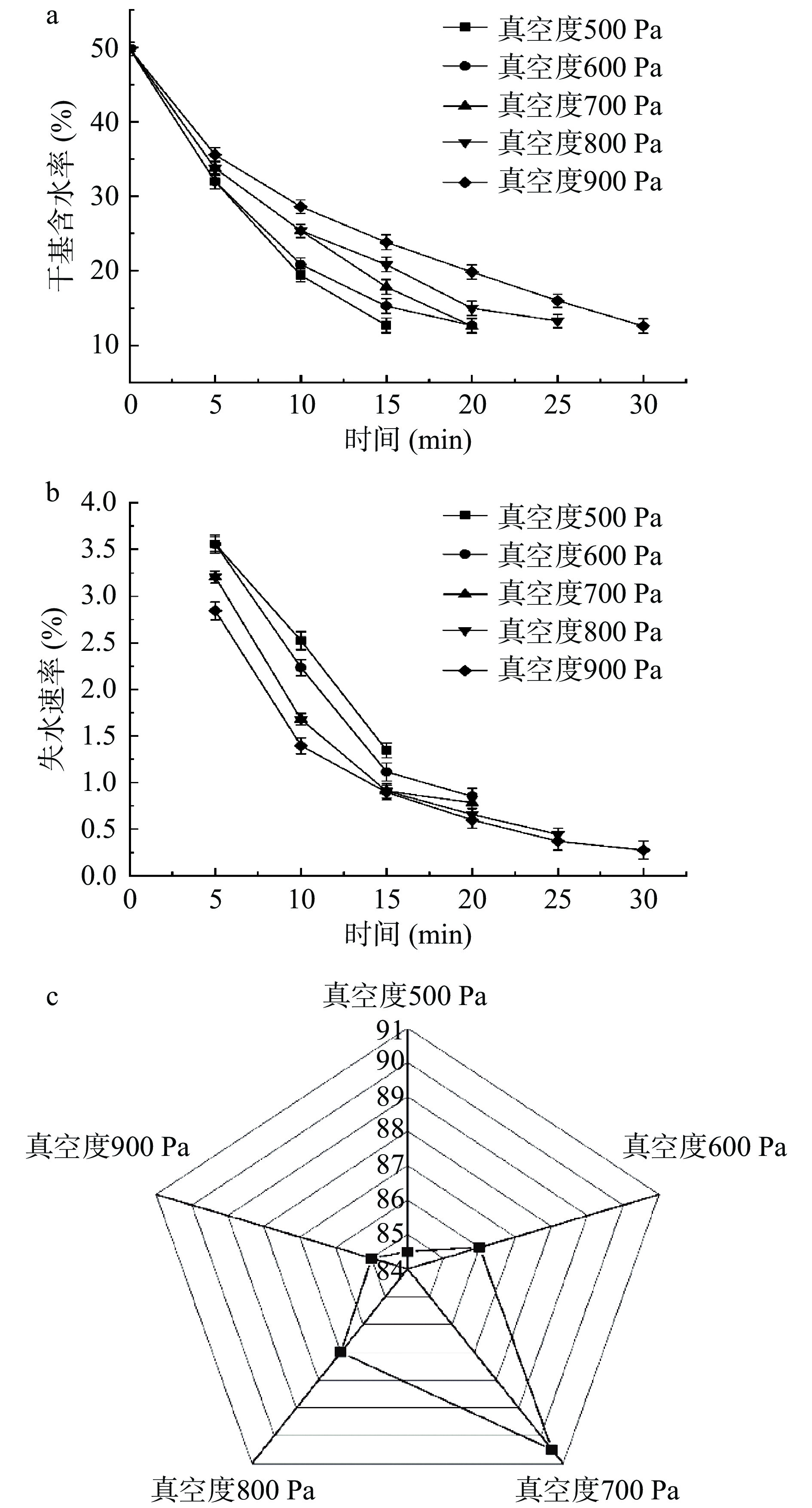

2.1.4.3 真空度对面片水分变化的影响

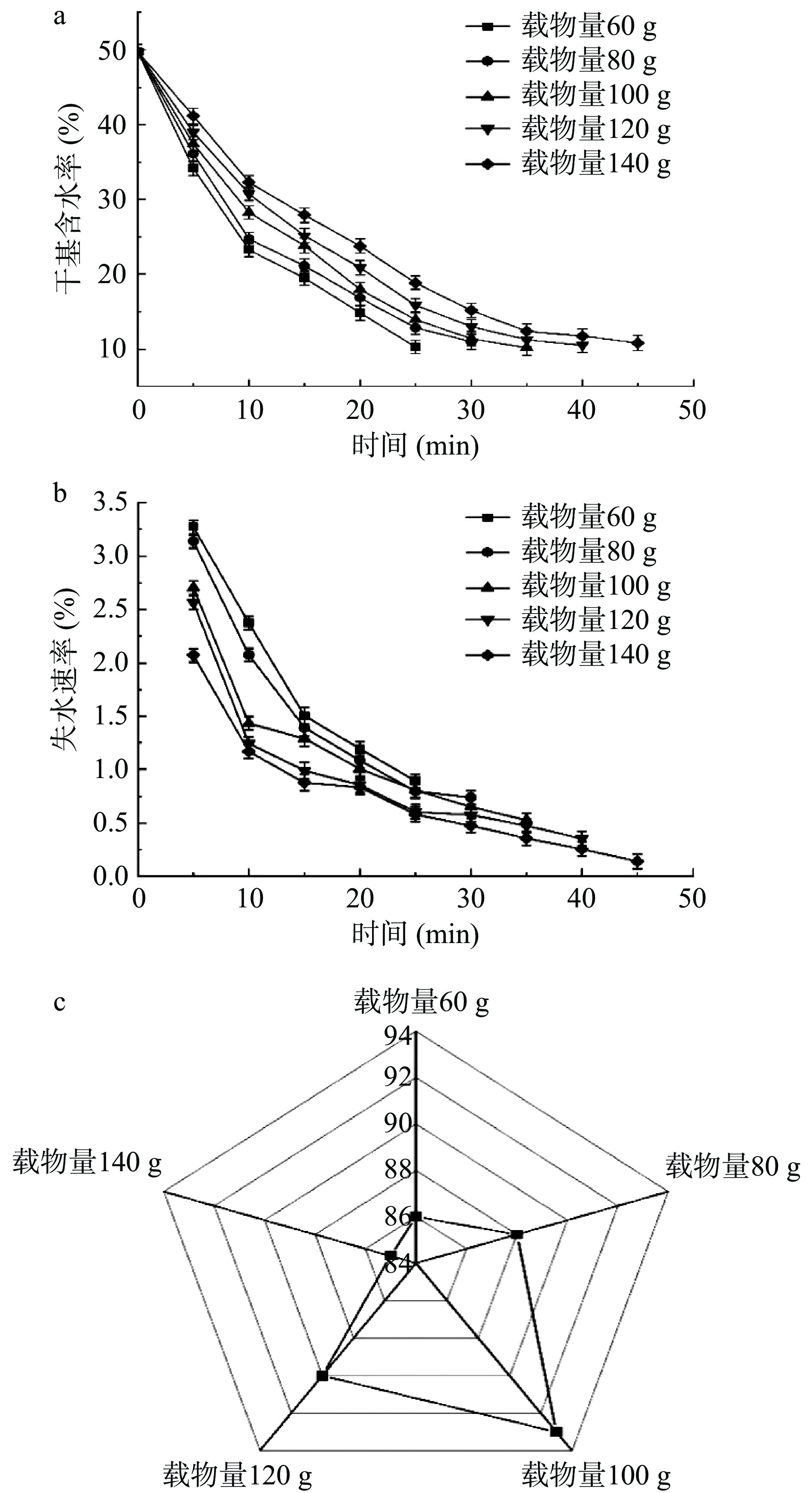

图8a所示,真空度的变化对其干基含水率的影响,真空度减小其干基含水率曲线走势变陡,真空度为900、500 Pa时,面片干基含水率降到目标数值所需时间为30、15 min,时间缩短50%,说明真空度对面片干燥效率具有一定的影响;由图8b可看出,真空度为900 Pa时,失水速率趋势变化比较平稳,可能是由于一定的真空度使真空设备内部湿度减小,对面片水分的解析性能及面片内部水分迁移有影响;当真空度为500 Pa时,面片的失水速率趋势变化较大坡度较陡,干燥较快,此时面片处于解湿状态,面片内部水分向外迁移效率增加,能够及时排除水分,增加干燥效率[25],然而,真空度过低,面片水分散失较快,真空设备内部及与外界空气交界处因冷凝出现水珠,此时,物料则会吸收水分处于吸湿状态[26];图8c为面片在不同真空度下其感官评分,真空度为700 Pa时评分最高,本文选取真空度为700 Pa进行后续试验,在实际干燥生产过程中,也可适当调节真空度以提高生产效率。

2.2 不同干燥方式对面片品质的影响

2.2.1 不同干燥方式对面片剪切力及蒸煮特性的影响

由表2可知,不同干燥方式对面片复水后的剪切力及其蒸煮特性影响较大,MVD、MD的延展性与硬度最好分别为74.017、51.825 g.s,787.55、350.268 g,其差异性显著(P<0.05);MVD的咀嚼性最大为2237.684 g.s,而VD-FD的最小为1029.03 g.s,两者差异显著(P<0.05),而VD-FD、MD的黏度较大分别为−2.417、−3.127 g.s,可能由于面片经VD-FD干燥后面片直接冻结升华,导致内部结构疏松易复水,其硬度、咀嚼性降低而黏度升高[27],MD-HAD、MD的复水时间较短且两者差异性显著(P<0.05),MD、VD-FD吸水指数较高且无显著性差异(P>0.05),MD-HAD、MD干燥处理的面片蒸煮损失率较低且差异性显著(P<0.05),面片经MD干燥处理时物料由内而外吸收能量,导致面片存在内外温度差,水分蒸发从内部冲出,因此,面片内部结构易形成空隙有利于复水和吸水。由分析可知MD干燥效果较好。

表 2 五种干燥方式对面片剪切力及蒸煮特性的影响Table 2. Influence of five drying methods on texture and cooking characteristics of dough slice干燥方式 咀嚼性(g.s) 硬度(g) 黏度(g.s) 延展性(g.s) 复水时间(s) 吸水指数(%) 蒸煮损失(%) HD 1407.12±54.27c 261.052±6.84a −5.457±1.63b 45.057±3.05b 447.33±14.15e 115.91±1.38b 8.55±0.02e MD-HAD 1226.79±27.96b 224.818±8.04a −4.992±0.60b 26.231±2.91a 344.32±2.52a 124.69±7.19c 6.20±0.07a MD 1119.165±32.23a 350.286±9.46b −3.127±0.17c 51.825±1.38c 359.67±5.51b 142.73±3.04d 6.41±0.08b MVD 2237.684±86.64d 787.55±47.22c −7.687±0.35a 74.017±0.74d 412.67±2.52c 102.49±1.92a 7.02±0.01c VD-FD 1029.03±61.33a 322.587±7.29b −2.417±0.09c 46.427±2.75b 431.67±1.53d 147.70±2.41d 7.48±0.05d 注:同列不同小写字母表示差异显著P<0.05。 表3为五种干燥方式对面片剪切力及蒸煮特性的相关性分析,面片的咀嚼性与其硬度、黏度、延展性、吸水指数,其硬度与黏度、延展性,其黏度与吸水指数,其复水时间与蒸煮损失率都互相相关(P<0.01),硬度与吸水指数也互相相关(P<0.05),说明面片的剪切力与其蒸煮特性相互影响力较好。

表 3 面片剪切力及蒸煮特性的相关性分析Table 3. Correlation analysis of the shear force and cooking characteristics of dough slice咀嚼性 硬度 黏度 延展性 复水时间 吸水指数 蒸煮损失率 咀嚼性 1 硬度 0.885** 1 黏度 −0.901** −0.647** 1 延展性 0.742** 0.905** −0.453 1 复水时间 0.231 0.185 −0.115 0.385 1 吸水指数 −0.861** −0.574* 0.980** −0.408 −0.191 1 蒸煮损失率 0.083 −0.077 −0.104 0.153 0.920** −0.212 1 注:**表示在0.01水平(双侧)上显著相关;*表示在0.05水平(双侧)上显著相关。 2.2.2 不同干燥方式对面片微观结构的影响

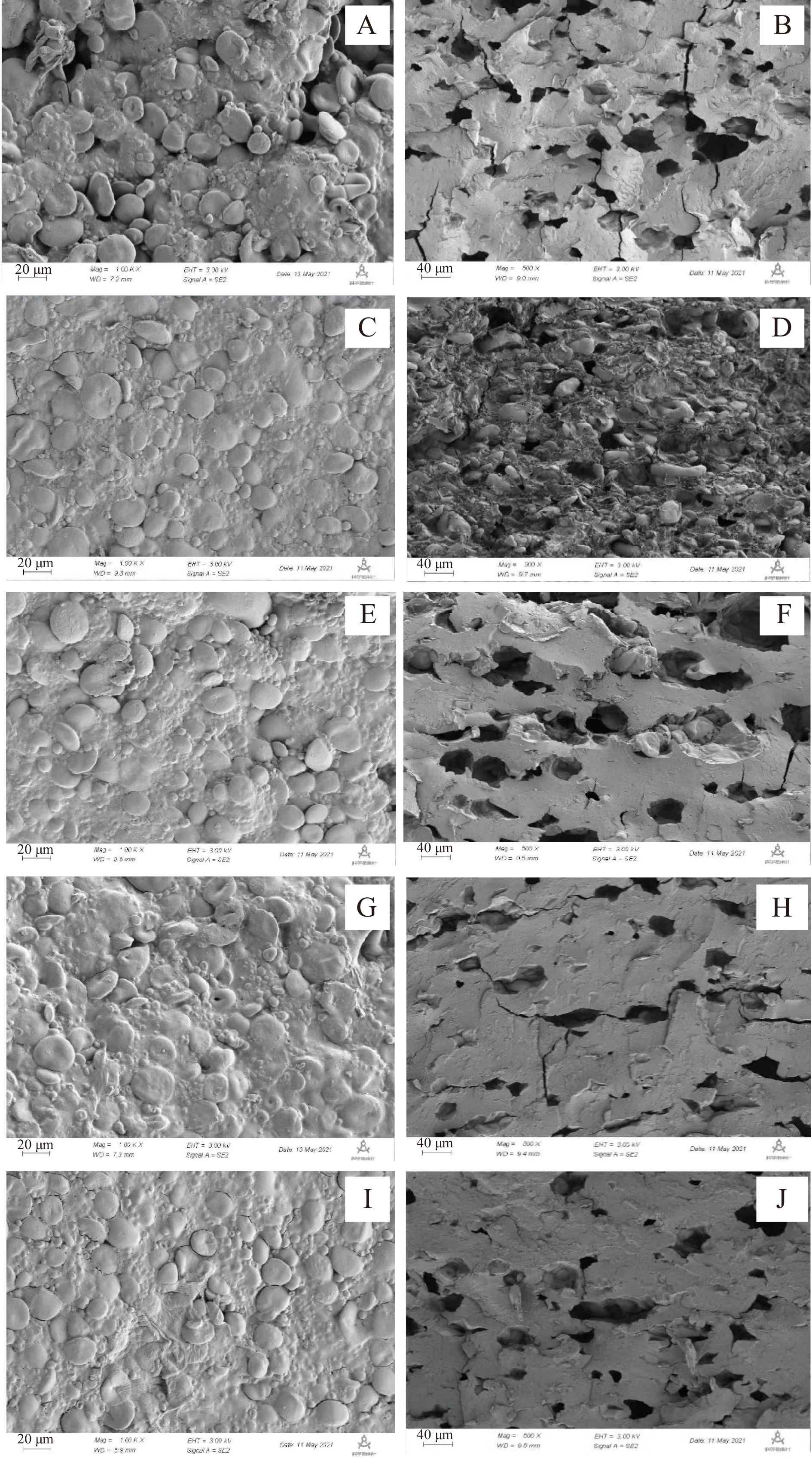

图9分别为五种干燥方式下面片的微观结构图,表面及横截面的放大倍数(Mag)分别为100×、500×,由图可知,HD面片表面淀粉颗粒大量暴露在蛋白网络外面,且清晰可见,说明HD干燥对面片的表面损伤较大,MD-HAD面片的表面较平滑,相较于其他干燥方式MD-HAD面片的淀粉颗粒被仅仅包裹在蛋白网络中,其横截面结构紧密基本无空隙,可能是由于MD-HAD两种干燥方式联合干燥,面片内外干燥同时进行,因此,温度梯度较小内外收缩一致;MD、MVD、VD-FD面片的表面淀粉颗粒都有不同程度的溶出,MD面片的横截面空隙较多且大,有利于缩短复水时间,由于微波干燥时内部吸收大量微波能,促使内部水分快速散失,水分由面片内部向外部散失并形成较大空隙[28-29];MVD、VD-FD面片横截面空隙较少,大小一致,分布较均匀,可能由于面片在真空状态下,低压低温处理,对面片的结构破坏较小,VD-FD面片在冻结状态下保持原始结构,一定的真空度使水的冰点和沸点一致,因此,无需液化直接汽化或升华[30];通过扫描电子显微镜表明,五种干燥方式对面片微观结构的影响结果为:VD-FD>MD>MVD>HD>MD-HAD。

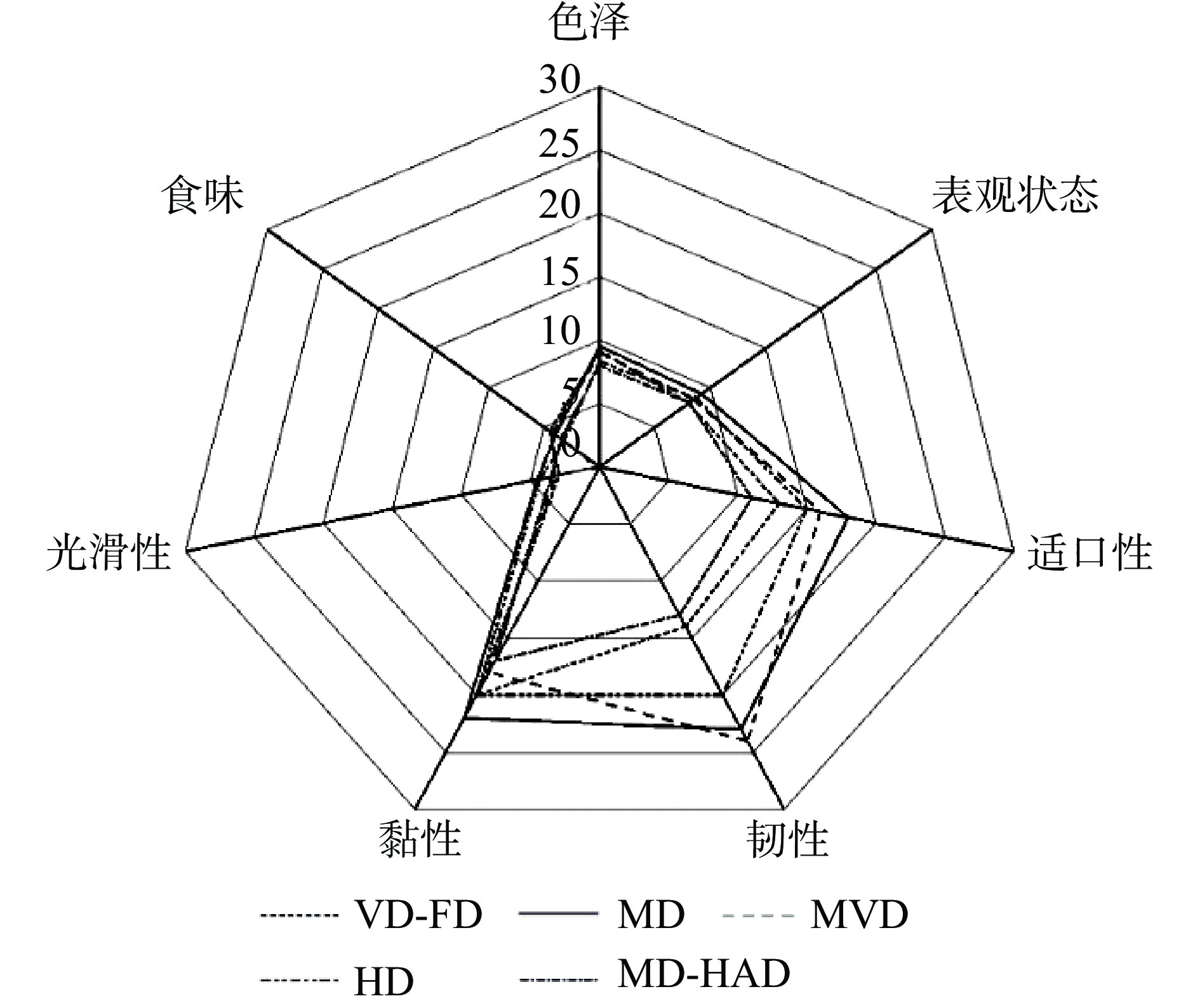

2.2.3 不同干燥方式对面片感官评分的影响

图10为不同干燥方式下面片的感官评分图,由图可看出MD、VD-FD面片的黏性、韧性、适口性评分较高,面片的光滑性、食味、色泽、表观状态受干燥方法的影响不大,VD-FD面片的食味比较好,水分低温升华,能保持其原有骨架及物料原有性能,但其表观状态较差,淀粉溶出蛋白网络结构,面片表面较粗糙,MD-HAD面片的适口性、韧性、黏性感官分数较低,热风干燥时面片的表面形成膜,阻止了水分的散失,其结构紧密不易于复水与2.2.2面片的微观结构分析结果相一致,MVD面片的韧性较好,真空条件下低温处理,对面片破坏较小,其适口性的感官评分较高仅次于MD面片。通过以上对面片的分析表明MD面片品质较好,其次为VD-FD、MVD面片,最差为MD-HAD与HD面片。

3. 结论

几种干燥方式对蒸汽微波熟化后的面片进行干燥,通过对其干基含水率、失水速率及综合分析得出面片较优干燥方式为:MVD>MD>MD-HAD>HD,MVD在最大微波功率、最小载物量、真空度下完成干燥仅需15 min,显著减少了干燥时间;通过扫描电子显微镜表明,五种干燥方式对面片微观结构的影响结果为:VD-FD>MD>MVD>HD>MD-HAD;并通过对五种干燥方式下的面片进行感官评分得出MD面片品质较好,其次为VD-FD、MVD面片,最后分别为MD-HAD与HD面片。

新疆方便汤饭面片尚未进行生产,目前,仅限于作坊或餐馆就地制作,市场对于面制品的干燥一般多为热风干燥,其他干燥方式MD等未有较多涉及。因此,本文研究为面制品干燥多元化提供理论依据及参考,综合研究表明,蒸汽微波熟化面片在MD方式下品质较好。

-

表 1 面片感官评价指标及标准

Table 1 Sensory evaluation indexes and standards of dough slice

项目 评分标准 分值(分) 色泽 色泽均匀,色泽乳白,奶黄色,亮度较好8.5~10分;色泽较均匀,黄色,亮度一般6~8.4分;色泽不均匀,暗淡,发灰,亮度较差1~5.9分 10 表观状态 表面较光滑,结构细密,无膨胀8.5~10分;

表面光滑结构稍稀疏,稍许膨胀6~8.4分;

表面粗糙结构稀疏,膨胀1~5.9分10 适口性(软硬度) 牙咬断面片力度适中17~20分;

偏硬或偏软12~16.9分;太硬或太软1~11.9分20 韧性 咀嚼有咬劲,富有弹性21~25分;咀嚼、弹性一般15~20.9分;咀嚼咬劲差,弹性小1~14.9分 25 黏性 咀嚼爽口,不黏牙21~25分;咀嚼爽口,稍黏牙15~20.9分;不爽口,较黏牙1~14.9分 25 光滑性 口感较光滑4.3~5分;口感稍光滑3~4.2分;

光滑程度差1~2.9分5 食味 具有香味4.3~5分;无异味3~4.2分;有异味1~2.9分 5 总分 100 表 2 五种干燥方式对面片剪切力及蒸煮特性的影响

Table 2 Influence of five drying methods on texture and cooking characteristics of dough slice

干燥方式 咀嚼性(g.s) 硬度(g) 黏度(g.s) 延展性(g.s) 复水时间(s) 吸水指数(%) 蒸煮损失(%) HD 1407.12±54.27c 261.052±6.84a −5.457±1.63b 45.057±3.05b 447.33±14.15e 115.91±1.38b 8.55±0.02e MD-HAD 1226.79±27.96b 224.818±8.04a −4.992±0.60b 26.231±2.91a 344.32±2.52a 124.69±7.19c 6.20±0.07a MD 1119.165±32.23a 350.286±9.46b −3.127±0.17c 51.825±1.38c 359.67±5.51b 142.73±3.04d 6.41±0.08b MVD 2237.684±86.64d 787.55±47.22c −7.687±0.35a 74.017±0.74d 412.67±2.52c 102.49±1.92a 7.02±0.01c VD-FD 1029.03±61.33a 322.587±7.29b −2.417±0.09c 46.427±2.75b 431.67±1.53d 147.70±2.41d 7.48±0.05d 注:同列不同小写字母表示差异显著P<0.05。 表 3 面片剪切力及蒸煮特性的相关性分析

Table 3 Correlation analysis of the shear force and cooking characteristics of dough slice

咀嚼性 硬度 黏度 延展性 复水时间 吸水指数 蒸煮损失率 咀嚼性 1 硬度 0.885** 1 黏度 −0.901** −0.647** 1 延展性 0.742** 0.905** −0.453 1 复水时间 0.231 0.185 −0.115 0.385 1 吸水指数 −0.861** −0.574* 0.980** −0.408 −0.191 1 蒸煮损失率 0.083 −0.077 −0.104 0.153 0.920** −0.212 1 注:**表示在0.01水平(双侧)上显著相关;*表示在0.05水平(双侧)上显著相关。 -

[1] 墨菲. 后疫情时代中国方便食品产业的迭代创新——第二十届中国方便食品大会在京成功召开[J]. 中国食品,2020(18):38−43. [MO Fei. Iterative innovation of China's convenient food industry in the post-epidemic era-The 20th China convenient food conference was successfully held in Beijing[J]. Food of China,2020(18):38−43. doi: 10.3969/j.issn.1000-1085.2020.18.006 [2] 张鑫, 任元元, 孟资宽, 等. 马铃薯非油炸挤出方便面热风干燥特性及动力学研究[J]. 粮油食品科技,2021,29(2):135−142. [ZHANG Xin, REN Yuanyuan, MENG Zikuan, et al. Study on hot air drying characteristics and kinetics of potato non-fried extruded instant noodles[J]. Cereals, Oils and Food Science and Technology,2021,29(2):135−142. [3] 刘静, 任国宝, 朱晓月, 等. 微波辐照对发芽小麦理化特性影响的初步研究[J]. 粮食与饲料工业,2013(7):7−11. [LIU Jing, REN Guobao, ZHU Xiaoyue, et al. Effects of microwave irradiation on physicochemical properties of germination wheat[J]. Grain and Feed Industry,2013(7):7−11. [4] JIAN F, JAYAS D S, WHITE N D G, et al. An evaluation of insect expulsion from wheat samples by microwave treatment for disinfestation[J]. Biosystems Engineering,2015,130:1−12.

[5] CHAVAN R S, CHAVAN S R. Microwave baking in food industry: A review[J]. International Journal of Dairy Science,2010,5(3):113−127. doi: 10.3923/ijds.2010.113.127

[6] VILLANUEVA M, HARASYM J, MUOZ J M, et al. Microwave absorption capacity of rice flour. Impact of the radiation on rice flour microstructure, thermal and viscometric properties[J]. Journal of Food Engineering,2018,224:156−164. doi: 10.1016/j.jfoodeng.2017.12.030

[7] LI M, SUN Q J, ZHU K X. Delineating the quality and component changes of whole-wheat flour and storage stability of fresh noodles induced by microwave treatment[J]. LWT-Food Science and Technology,2017,84:378−384. doi: 10.1016/j.lwt.2017.06.001

[8] 黄婷婷, 白羽嘉, 付文欠, 等. 3种改良剂种类对小麦复配粉粉质特性及面片品质影响的比较分析[J]. 现代食品科技,2021,37(11):270−280, 221. [HUANG Tingting, BAI Yujia, FU Wenqian, et al. Comparative analysis of effects of three kinds of improvers on silty characteristics and flour quality of wheat compound flour[J]. Modern Food Science and Technology,2021,37(11):270−280, 221. [9] 黄婷婷, 冯欣, 冯作山, 等. 不同干燥方式对面片微观结构及品质的比较[J]. 现代食品科技,2021,37(4):207−216, 198. [HUANG Tingting, FENG Xin, FENG Zuoshan, et al. Comparison of microstructure and quality of opposite sheet by different drying methods[J]. Modern Food Science and Technology,2021,37(4):207−216, 198. [10] 中华人民共和国卫生部中国国家标准化管理委员会. GB 5009.3-2016食品安全国家标准食品中水分的测定[S]. 北京: 中国标准出版社, 2016. Standardization Administration of The People's Republic of China, Ministry of Health. GB 5009.3-2016 National standard for food safety determination of moisture in food[S]. Beijing: Standards Press of China, 2016.

[11] 武亮, 张影全, 王振华, 等. 挂面干燥特性与模型拟合研究[J]. 中国食品学报,2019(19):125−135. [WU Liang, ZHANG Yingquan, WANG Zhenhua, et al. Drying characteristics and model fitting of noodle[J]. Journal of Chinese Food Science and Technology,2019(19):125−135. [12] 王杰. 挂面干燥工艺及过程控制研究[D]. 北京: 中国农业科学院, 2014. WANG Jie. Study on drying technology and process control of dried noodle[D]. Beijing: Chinese Academy of Agricultural Sciences, 2014.

[13] 国家粮食局. LS/T 3212-2014食品安全国家标准挂面[S]. 北京: 中国标准出版社, 2014. State Administration of Grain. LS/T 3212-2014 National Standard for Food Safety Noodle[S]. Beijing: Standards Press of China, 2014.

[14] 中华人民共和国卫生部中国国家标准化管理委员会. GB/T 25005-2010 感官分析方便面感官评价方法[S]. 北京: 中国标准出版社, 2010. Standardization Administration of the People's Republic of China, Ministry of Health. GB/T 25005-2010 Sensory analysis sensory evaluation method of instant noodles[S]. Beijing: Standards Press of China, 2010.

[15] 杨婉如, 彭健, 张晓敏, 等. 基于不同热风干燥温度的黄皮干燥特性及品质研究[J]. 食品与发酵工业,2021,4(27):1−11. [YANG Wanru, PENG Jian, ZHANG Xiaomin, et al. Study on drying characteristics and quality of yellow bark based on different hot air drying temperatures[J]. Food and Fermentation Industries,2021,4(27):1−11. [16] 吴钊龙, 林芳, 陈振林, 等. 蚕蛹热泵干燥特性及其动力学模型研究[J]. 食品研究与开发,2020,41(18):1−6. [WU Zhaolong, LIN Fang, CHEN Zhenlin, et al. Study on drying characteristics and kinetic model of silkworm pupa heat pump[J]. Food Research and Development,2020,41(18):1−6. [17] SENADEERA W, ADILETTA G, ONAL B, et al. Influence of different hot air drying temperatures on drying kinetics, Shrinkage, and colour of persimmon slices[J]. Foods, 2020, 9(1): 101.

[18] 毛志幸, 孙辉, 陈宗道. 白果微波干燥特性及干燥动力学模型研究[J]. 食品工业科技,2017,38(22):11−16, 21. [MAO Zhixing, SUN Hui, CHEN Zongdao. Study on microwave drying characteristics and drying kinetics model of ginkgo[J]. Science and Technology of Food Industry,2017,38(22):11−16, 21. [19] 刘旺星, 陈雄飞, 余佳佳, 等. 胡萝卜微波干燥特性及动力学模型[J]. 食品工业科技,2019,40(425):74−78, 83. [LIU Wangxing, CHEN Xiongfei, YU Jiajia. et al. Microwave drying characteristics and kinetic model of carrot[J]. Science and Technology of Food Industry,2019,40(425):74−78, 83. [20] 张鸿. 微波和红外处理对紫薯片干燥特性及品质的研究[D]. 合肥: 合肥工业大学, 2020. ZHANG Hong. Study on drying characteristics and quality of purple potato chips by microwave and infrared treatment[D]. Hefei: Hefei University of Technology, 2020.

[21] 张慧, 张裕仁, 杨佳, 等. 响应面法优化香菇热风-微波联合干燥工艺[J]. 食品工业科技,2019,40(14):214−221, 232. [ZHANG Hui, ZHANG Yuren, YANG Jia, et al. Optimization of drying process of lentinus edodes by hot air and microwave using response surface methodology[J]. Science and Technology of Food Industry,2019,40(14):214−221, 232. [22] SHARMA G P, PRASAD S. Drying of garlic (Allium sativum) cloves by microwave-hot air combination[J]. Journal of Food Engineering,2001,50(2):99−105. doi: 10.1016/S0260-8774(00)00200-4

[23] 宋树杰, 王蒙. 熟化紫薯片微波干燥特性及数学模型[J]. 食品与发酵工业,2020,46(2):85−93. [SONG Shujie, WANG Meng. Microwave drying characteristics of purple potato chips[J]. Food and Fermentation Industries,2020,46(2):85−93. [24] 宋树杰, 张舒晴, 姚谦卓, 等. 熟化甘薯片微波干燥特性及其动力学模型[J]. 食品工业科技,2020,41(3):199−205. [SONG Shujie, ZHANG Shuqing, YAO Qianzhuo, et al. Microwave drying characteristics and kinetic model of cooked sweet potato chips[J]. Science and Technology of Food Industry,2020,41(3):199−205. [25] 李武强. 当归切片微波真空干燥特性及传热传质机理研究[D]. 兰州: 甘肃农业大学, 2020. LI Wuqiang. Study on microwave vacuum drying characteristics and heat and mass transfer mechanism of angelica slices[D]. Lanzhou: Gansu Agricultural University, 2020.

[26] LAO Y Y, ZHANG M, SAKAMON D, et al. Effect of combined infrared freeze drying and microwave vacuum drying on quality of kale yoghurt melts[J]. Drying Technology, 2020, 38(5-6):1-13.

[27] 张智超, 李学进, 孙军涛, 等. 干燥方式对预熟化薏米品质影响[J]. 粮食与油脂,2021,34(4):18−22, 26. [ZHANG Zhichao, LI Xuejin, SUN Juntao, et al. Effects of drying methods on quality of pre-ripened semen coicis[J]. Grain and Oils,2021,34(4):18−22, 26. doi: 10.3969/j.issn.1008-9578.2021.04.006 [28] 孙帅, 崔政伟. 微波联合干燥方法的发展趋势及展望[J]. 食品工业,2013,34(1):158−161. [SUN Shuai, CUI Zhengwei. Development trend and prospect of microwave combined drying method[J]. Food Industry,2013,34(1):158−161. [29] 夏雪倩. 浅谈真空冷冻干燥技术在生物制药方面的应用[J]. 现代盐化工,2021,48(1):76−77. [XIA Xueqian. Application of vacuum freeze-drying technology in pharmaceutical industry[J]. Modern Chemical Industry of Salt,2021,48(1):76−77. doi: 10.3969/j.issn.1005-880X.2021.01.033 [30] JINAG H, ZHANG M, AUJUMDAR A S, et al. Comparison of drying characteristic and uniformity of banana cubes dried by pulse-spouted microwave vacuum drying, freeze drying and microwave freeze drying[J]. Journal of the Science of Food and Agriculture,2014,94(9):1827−1834. doi: 10.1002/jsfa.6501

-

期刊类型引用(3)

1. 路晓,李文钊,徐艳朋,李玉爽,王智珍,张亚旭,刘馨阳,阮美娟. 不同预处理对六种药食同源食材加工特性及其饼干品质影响研究. 食品与发酵工业. 2024(12): 258-265 .  百度学术

百度学术

2. 邱心茹,张源,蒋远帅,高文慧,刘友雪,衣春颖,李悦,孔峰. 鸡骨粉理化性质及其对全麦饼干品质的影响. 食品科技. 2024(06): 147-152 .  百度学术

百度学术

3. 傅新征,林思琦,罗培轩. 响应面法优化超声波辅助酸酶法制备荸荠抗性淀粉工艺. 湖北民族大学学报(自然科学版). 2024(04): 551-558 .  百度学术

百度学术

其他类型引用(5)

下载:

下载:

下载:

下载: